Насосные станции для длинных очистных забоев с точным регулированием расхода и высокой энергоэффективностью

Изобретение и последующее широкое применение гидравлических механизированной щитовой крепи в качестве способа поддержания кровли в длинных очистных забоях (лавах) подземных угольных шахт значительно повысило скорость и эффективность выемки. Однако, помимо прочего, это привело к возникновению необходимости обеспечения гидравлической системы источником питания и, как следствие, к увеличению установленной электрической мощности для длинного забоя.

С тех пор постоянно разрабатывается все более производительное забойное оборудование. В результате используются все более крупные и более скоростные выемочные комбайны, а также более надежные системы поддержания кровли. Вместе с этим постоянно растет потребность в гидравлической энергии с точки зрения объема и давления. В течение многих лет давление в гидравлической системе длинных очистных забоев составляло приблизительно 200 бар.

В сегодняшних условиях длина высокопроизводительных забоев возросла. Это привело к увеличению опорного усилия гидравлических стоек и их диаметра, а также к повышению давления в гидравлической системе и скорости работы выемочных машин. В свою очередь, все эти факторы стали причиной предъявления более высоких требований к гидравлическим станциям. Теперь они обязаны обеспечивать необходимый объемный расход гидравлической эмульсии при заданном давлении.

Современные гидравлические станции для насосов длинных очистных забоев должны надежно и безотказно нагнетать эмульсию в диапазоне расхода до 2000 л/мин при системном давлении от 350 до 420 бар.

Кроме того, в целях пылеподавления используются все более значительные объемы воды. Водоразбрызгивающими форсунками оснащаются секции механизированной крепи и шнеки выемочных комбайнов. Таким образом, только насосная станция для высокопроизводительного длинного очистного забоя с легкостью потребляет 2 МВт установленной электрической мощности.

До недавнего времени насос для эмульсии в стандартном исполнении представлял собой плунжерный насос с входной мощностью 90 кВт и дальнейшим потреблением мощности 130 кВт на насос. Учитывая указанные выше растущие потребности, входная мощность насосов возросла до 250 кВт при дальнейшем потреблении мощности 350 кВт на насос.

В зависимости от необходимого значения расхода система оснащается несколькими насосами. Обычно их количество составляет 3 или 4.

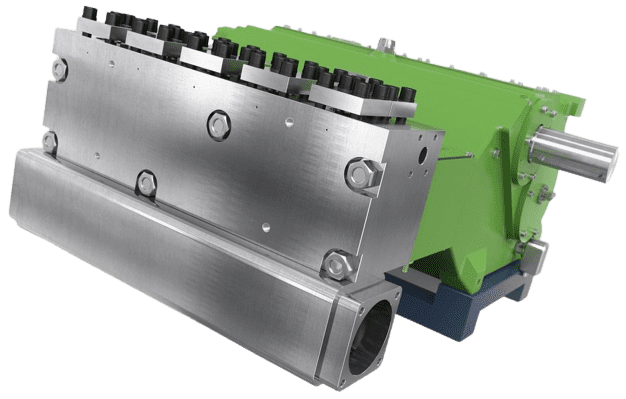

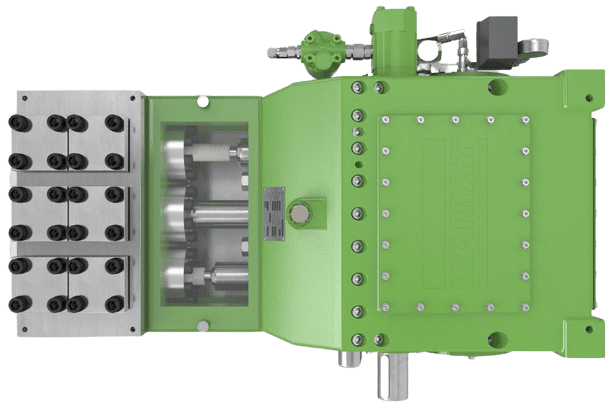

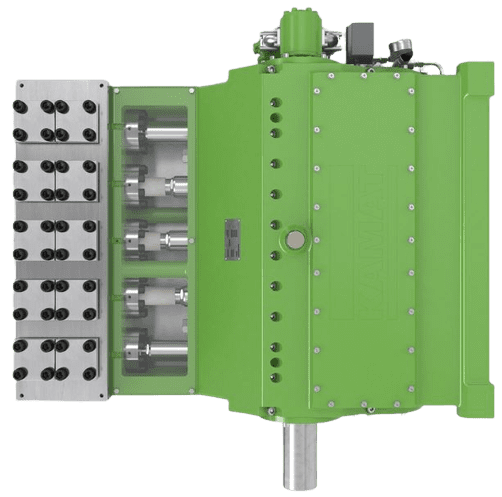

5-плунжерный насос KAMAT

Сегодня насосы KAMAT с входной мощностью до 500 кВт на насос используются во многих длинных очистных забоях по всему миру. Производительность каждого из таких забоев составляет до 10 миллионов тонн угля в год. В настоящее время проектируются системы, использующие еще более крупные насосы с мощностью до 800 кВт.

Осознавая преимущества использования более крупных насосов при увеличении значений необходимого расхода, компания KAMAT взяла курс на модернизацию серии своих 3-плунжерных насосов мощностью от 80 до 400 кВт.

Особое внимание уделялось плавной работе насоса в целях минимизации шума и вибрации при сохранении преимуществ предыдущей конструкции. Это позволило использовать быстроизнашивающиеся детали KAMAT, которые уже имелись на складах заказчиков.

В дополнение к модернизации существующих моделей компания KAMAT значительно расширила ассортимент своей продукции за счет разработки 5-плунжерных насосов с более высокой входной мощностью. Здесь также стояла задача обеспечения плавной работы насоса, но уже при более высоких значениях расхода. Уже выпущены два пятиплунжерных насоса, K50000M-5G и K80000M-5G, мощностью 530 кВт и 800 кВт. В настоящее время идет проектирование и разработка нового насоса K120000M-5G с внушительной входной мощностью 1200 кВт.

Насос KAMAT K25000M-3G, 250 кВт

Современные высокопроизводительные длинные лавы, в которых работают скоростные выемочные комбайны, обусловливают постоянно растущую потребность в увеличении расхода жидкости в забое. Ранее такая потребность удовлетворялась за счет дополнительного использования большего количества насосов малого и среднего размера. Это приводило к усложнению конструкции насосных станций и возникновению соответствующих недостатков с точки зрения их эксплуатационной надежности.

Оптимальным решением для современных высокопроизводительных длинных очистных забоев, требующих высокого расхода жидкости, является использование насосов более крупного размера. Использование больших насосов означает упрощение конструкции насосной системы. Соответствующим образом понижается вероятность отказа, потребность в техническом обслуживании и т. д. Применение больших насосов KAMAT позволяет значительно упростить установки. Появляется возможность использования в насосной системе меньшего количества сопутствующих гидравлических и электрических компонентов. В большинстве случаев также исключается необходимость применения всасывающих подпиточных насосов. Это позволяет сделать насосную станцию проще, а значит – надежнее.

Насос KAMAT K50000M-5G, 500 кВт

При эксплуатации в длинных очистных забоях насос K50000M-5G обеспечивает расход 640 л/мин при давлении 420 бар или расход 763 л/мин при давлении 360 бар. Расход для насоса K80000M-5G составляет 1185 л/мин при давлении 420 бар или 1360 л/мин при давлении 375 бар. Также доступны другие соотношения расхода и давления. Это означает, что для полноценной эксплуатации длинного очистного забоя достаточно всего одного или двух насосов.

По сравнению со стандартным насосом мощностью 250 кВт, способным обеспечивать расход 385 л/мин (около 100 американских галлонов в минуту) при системном давлении, эти показатели впечатляют. Переход к использованию насосов мощностью 350 кВт обеспечивает расход в 440-520 л/мин. в зависимости от необходимого системного давления.

По сравнению со стандартными значениями расхода в 120 л/мин. для насосов мощностью 90 кВт и 180 л/мин. для насосов мощностью 130 кВт расход насосов «среднего класса» мощностью 250-350 кВт значительно выше. Однако он все равно значительно уступает показателям расхода, которые обеспечиваются большими насосами.

Параллельно с работой над размерами насоса значительное внимание в ходе проектирования уделялось регулирующему клапану, который управляет расходом в зависимости от потребностей забоя. В значительной степени это было обусловлено растущими требованиями к клапанам, связанными с ростом расхода на каждый насос в результате увеличения размеров насосов при условии сохранения неизменных значений давления.

Использовавшаяся ранее система подъема клапана была заменена механическим разгрузочным клапаном. Позже на смену механическому клапану пришел гидравлический разгрузочный клапан с электроприводом, который интегрируется в систему управления электронными устройствами насосной станции. Именно такой клапан используется в настоящее время.

Большие насосы, обеспечивающие высокий расход, требуют более точного управления этим расходом. Поэтому компания KAMAT выпустила новую линейку отказоустойчивых разгрузочных клапанов для значений расхода до 1500 л/мин на насос при давлении в 500 бар (максимум). Имея положительный опыт использования цельных керамических плунжеров, безотказно работающих на протяжении всего срока эксплуатации насоса, компания KAMAT недавно представила износоустойчивые керамические внутренние детали для разгрузочных клапанов KAMAT. Это позволило значительно увеличить срок службы быстроизнашивающихся деталей внутри клапана. Компания KAMAT самостоятельно разрабатывает, производит и предлагает разгрузочные клапаны 3 разных размеров. Эти три предлагаемых размера охватывают весь необходимый диапазон расхода: от самых маленьких насосов до больших установок мощностью 800 кВт.

Разгрузочный клапан должен работать быстро, чтобы надежно регулировать и ограничивать давление, исключая скачки давления в напорной линии и обеспечивая надежность эксплуатации забоя. Это приводит к возникновению гидравлических ударов в гидравлической системе, особенно при высоких значениях расхода. Когда насос подает эмульсию, датчик давления определяет момент достижения в длинном забое системного давления. Система управления приводится в действие при определенном значении давления в зависимости от заданных настроек и в течение нескольких миллисекунд отправляет сигнал на гидравлический регулирующий клапан с электроприводом. Этот клапан, в свою очередь, инициирует переключение разгрузочного клапана из режима нагрузки в режим разгрузки.

Такие переключения вызывают возникновение гидравлических ударов. В линии забоя водяной столб, двигающийся по направлению к забою, внезапно останавливается. Водяной столб в обратной линии от насоса к резервуару внезапно ускоряется.

Вследствие инерции, свойственной массе воды, такое замедление и ускорение создает гидравлический удар.

Когда через некоторое время давление в линии забоя падает, система управления срабатывает при определенном значении на датчике давления. Она отправляет сигнал регулирующему клапану, как только системное давление опускается ниже порогового значения. Регулирующий клапан переключает разгрузочный клапан из режима разгрузки в режим нагрузки, и возникает новый гидравлический удар. В этом случае водяной столб в обратной линии замедляется. Поэтому более важное значение приобретает ускорение большого объема воды в линии забоя в течение очень короткого отрезка времени.

В зависимости от конструкции системы, объема воды в трубах и шлангах и условий эксплуатации в забое переключение разгрузочного клапана из режима нагрузки в режим разгрузки, а затем обратно в режим нагрузки и т. д. может происходить довольно часто: иногда до 10 или 20 раз в минуту. Каждый раз гидравлический удар дополнительно создает на компонентах гидравлической системы пик напряжения.

Гидравлический удар обычно можно определить на слух и визуально, поскольку шланги, особенно изогнутые, начинают вибрировать и перемещаться. Помимо этого, все соединения шлангов и труб находятся под воздействием дополнительной и постоянно изменяющейся нагрузки. Такая изменяющаяся нагрузка дополнительно создает пики напряжения на компонентах системы. Поэтому, по сравнению с системами, в которых гидравлические удары не используются, компоненты преждевременно выходят из строя, а соединения утрачивают герметичность.

Когда разгрузочный клапан переключает насос в режим разгрузки, весь объем эмульсии возвращается в резервуар. В случае работы двигателя и насоса при номинальной частоте вращения мощность используется ими впустую и частично преобразуется в тепло. Вследствие нагревания эмульсии при избыточной разгрузке насоса повышение температуры в резервуаре может привести к аварийному останову системы по причине перегрева. Было бы логично отключать двигатель после переключения насоса и клапана в режим разгрузки. Но, к сожалению, количество циклов включения-выключения электродвигателя в минуту ограничено в целях исключения проблемы перегрева при запуске двигателя. Таким образом, двигатель останавливается только по истечении предварительно заданного времени работы насоса в режиме разгрузки. Это значение времени задается во избежание проблемы перегревадвигателя. Энергоэффективность такой системы требует дальнейшего усовершенствования.

Как и в случае с выпуском больших насосов для угольных шахт, компания KAMAT стала первопроходцем в области использования частотно-регулируемых приводов (ЧРП) в насосных станциях для длинных очистных забоев.

Эксплуатация большого количества насосных установок KAMAT в разных странах мира подтверждает тот факт, что использование ЧРП в качестве привода насосов для длинных очистных забоев позволяет значительно снизить потребность в обслуживании при существенном повышении надежности. ЧРП исключает возможность возникновения гидравлического удара, регулируя частоту вращения привода насоса до достижения значения расхода, необходимого для длинного очистного забоя. При этом необходимость переключения разгрузочного клапана отсутствует. В периоды высокой нагрузки насос работает при максимальной частоте вращения и полном значении расхода. При уменьшении нагрузки частота вращения насоса снижается и регулируется в зависимости от расхода, необходимого для забоя. Одновременно существует возможность изменения энергопотребления приводного двигателя насоса.

Диапазон регулирования частоты вращения насосов KAMAT уникален: стандартно такой насос можно замедлить до 20% от номинальной частоты вращения и расхода, а в некоторых случаях даже до 10% от этих показателей. Использование насоса K50000-5G с частотно-регулируемым приводом для удовлетворения потребностей забоя при стандартном значении давления в 350-380 бар позволяет обеспечить диапазон расхода от 640 л/мин. (при полной частоте вращения) до 130 л/мин. При этом отсутствует необходимость переключения разгрузочного клапана и использования подпиточного насоса.

Уже в течение многих лет длинный очистной забой шахты Kellingley Colliery в Великобритании эксплуатируется с использованием единственного насоса K50055M-5G с ЧРП, который обеспечивает расход 640 л/мин. Подпиточный насос здесь не используется. Это – самый простой способ эксплуатации длинного очистного забоя.

Большие насосы имеют удивительно маленькую площадь в основании и относительно просты в обслуживании под землей. Ширина систем, в которых используется насос K80000M-5G, рассчитанный даже на более высокие значения расхода, не превышает 1600 мм.

Значительный опыт компании KAMAT с точки зрения применения широкого диапазона регулирования частоты вращения и расхода показывает, что одного насоса с частотно-регулируемым приводом достаточно для обеспечения любого значения расхода, необходимого для забоя. Использование всего одного ЧРП в системе также позволяет снизить объем капиталовложений в нее. Если необходимое для забоя максимальное значение расхода требует установки дополнительных насосов, они могут напрямую приводиться в действие встроенными приводами, обеспечивая номинальный расход при полной частоте вращения. При этом регулировка расхода для длинного очистного забоя осуществляется при помощи насоса с ЧРП, который обеспечивает точное соответствие значения расхода потребностям забоя.

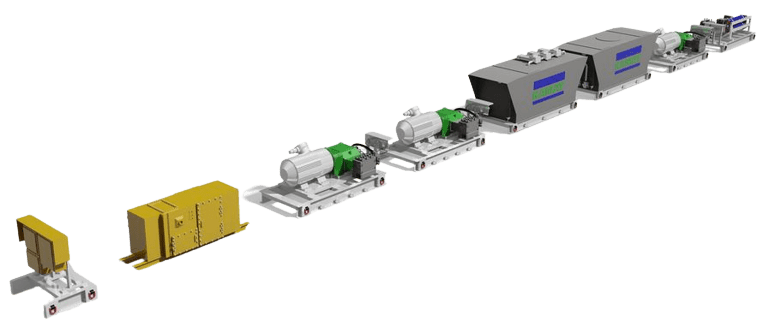

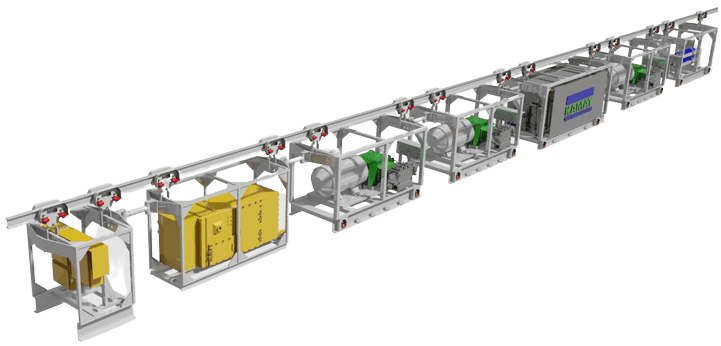

Насосная станция KAMAT с частотно-регулируемым приводом

Установленная на монорельсе насосная станция KAMAT с частотно-регулируемым приводом

Оснащение современных систем KAMAT включает в себя от одного до трех больших насосов без использования подпиточных насосов. Управление всеми насосами осуществляет один частотно-регулируемый привод. Использование непроизводительной резервной мощности снижается или исключается. Система характеризуется высокой надежностью и минимальной потребностью в обслуживании.

Она в полной мере соответствует требованиям самых современных и высокопроизводительных длинных очистных забоев.

Управление насосом при помощи частотно-регулируемого привода позволяет полностью избежать описанных выше гидравлических ударов, поскольку насос с точностью обеспечивает то значение расхода, которое необходимо для создания постоянного давления в системе. Хотя ЧРП быстро и напрямую реагирует на показания датчика давления в системе управления, насосы все равно оснащаются разгрузочными клапанами. Такие клапаны обеспечивают возможность сброса давления в насосе перед его запуском и выключением, а также применяются в качестве защитного устройства на случай внезапного значительного повышения давления. Помимо этого, каждый насос отдельно оснащается предохранительным клапаном.

Энергопотребление насоса и всей системы минимизировано, поскольку исключается холостая работа насоса при полной частоте вращения, возврат жидкости в резервуар и ее нагревание. Насос, который управляется при помощи частотно-регулируемого привода, работает эффективно и обеспечивает то значение расхода, которое в точности соответствует потребностям длинного очистного забоя. Таким образом исключается непроизводительный расход электроэнергии при работе насоса в холостом режиме. Объем экономии затрат на электроэнергию в случае использования насосной станции с ЧРП сопоставим со стоимостью этого частотно-регулируемого привода. Дополнительная экономия затрат достигается за счет исключения гидравлических ударов и продления срока службы компонентов системы, работающей под давлением.