Малые установки для производства дизтоплив из газоконденсатов и малосернистых нефтей

А. К. КУРОЧКИН – к.т.н., генеральный директор проектов ООО «НПЦ «Термакат», г. Уфа

В. С. ШИШКИН – к.т.н., генеральный директор ООО «Гримма-Миасс нефтемаш», г. Миасс

Проблема северного завоза нефтепродуктов в регионы добычи газовых конденсатов и малосернистых нефтей изначально решалась самым простым и логическим путем – ставились простые «нефтеперегонные установки».

Качество дизтоплив и бензинов закладывалось свойствами сырья. Из высокопарафинистых газоконденсатов выход зимних дизтоплив (с низкими температурами застывания) мал и их производство не отличается высокой рентабельностью.

Сейчас повышенные требования к качеству товарных бензинов и дизтоплив предопределяют целесообразность строительства на промыслах энергоэффективных технологических модулей, гарантирующих производство высококачественных товарных нефтепродуктов из любого сырья. В статье рассматривается пример создания высокорентабельных производственных мощностей по переработке парафинистого малосернистого газоконденсатного сырья одного из Уренгойских месторождений.

1. ЭКСПЕРИМЕНТАЛЬНЫЙ ПРОЦЕССИНГ ГАЗОВОГО КОНДЕНСАТА

Технические возможности большинства существующих на северных промыслах производственных мощностей по переработке газового конденсата не удовлетворяют современным требованиям по эффективности и глубине переработки сырья и не позволяют получать высококачественные моторные топлива, отвечающие европейским стандартам. Глубина переработки составляет 75-85% по сумме отбора светлых продуктов. Вследствие значительного содержания в газовых конденсатах нормальных парафиновых углеводородов, действующие установки обеспечивают выделение бензиновых фракций с низким октановым числом, дизельных фракций с высокими температурами помутнения, фильтруемости и застывания, а также низкими температурами вспышки. Остаточным продуктом является мазут с положительными температурами застывания. Надо отметить, что выход мазутов выше 15-25% основательно подсаживает рентабельность действующих производств по перегонке газовых конденсатов. Недостаточная разделяющая способность имеющегося оборудования препятствует полному использованию потенциала сырья по содержанию в нем целевых фракций, требует снижения производительности предприятия в зимнее время, большого расхода высокооктановых добавок и депрессорных присадок. Увы, зачастую технология не предусматривает сбор жирных и сухих технологических газов, и сброс газа в атмосферу, либо на факел, увеличивает потери производства и ухудшает экологическую ситуацию в зоне размещения производства.

Постановка задач исследования

При разработке технологии переработки газового конденсата ставились задачи поиска эффективных аппаратурно-технологических решений по увеличению выхода дизельных фракций и снижению их температур застывания, депарафинизации остатков, рациональных методов четкой ректификации. На экспериментальной установке были изучены и обоснованы:

- режимные параметры первичной переработки сырья с получением прямогонных дистиллятных фракций и газоконденсатного остатка;

- целесообразность депарафинизации дизельной фракции и остатка атмосферной перегонки газового конденсата;

- вовлечение в остаток атмосферной перегонки газового конденсата фракций с температурой выкипания выше 260°С, как подготовленное сырье для глубокой переработки по технологии термокавитационной конверсии (ТКК).

Эффективная технология переработки высокопарафинистого газового конденсата должна обеспечить:

- получение дополнительного выхода бензино-дизельных фракций с улучшенными показателями по температурам застывания за счет глубокой конверсии остаточных газоконденсатных мазутов;

- получение остаточного продукта в минимальном количестве в виде товарных продуктов с высокой добавленной стоимостью.

Поставленные задачи в настоящей работе решены с применением в качестве технологических переделов комплекса технологий: атмосферной ректификации газоконденсата интегрированной с термокавитационной конверсией парафинистого остатка, с достижением глубины переработки сырья до 96% по сумме светлых продуктов.

Фракционный состав газового конденсата и свойства его прямогонных фракций

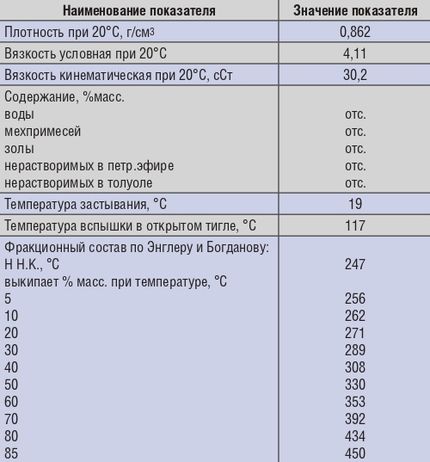

В табл. 1. представлены свойства и фракционный состав газового конденсата.

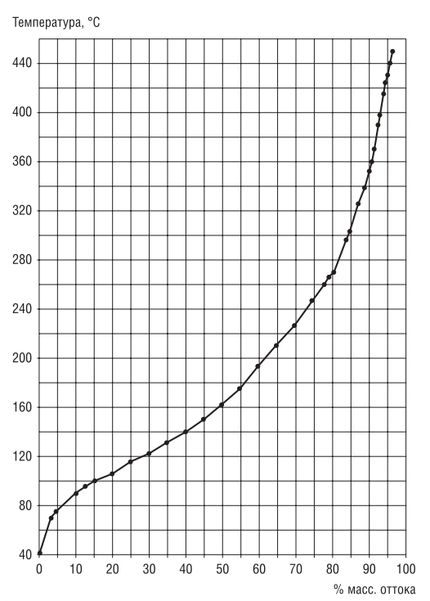

График изменения температуры кипения от массовой доли отгона прямогонных дистиллятов приведен на рис. 1.

Рис. 1. Фракционный состав образца сырьевого газового конденсата

Фракционный состав исследованного образца показывает, что максимальное количество его компонентов выкипает в интервале температур 90-260°С, – в этом интервале выход фракций составляет 65% масс. Ниже 90°С выкипает около 10% масс. газового конденсата. До температуры 450°С выкипает 96,5% масс образца. Малый выход остатка, причем высокопарафинистого, указывает на нецелесообразность его переработки на получение битума.

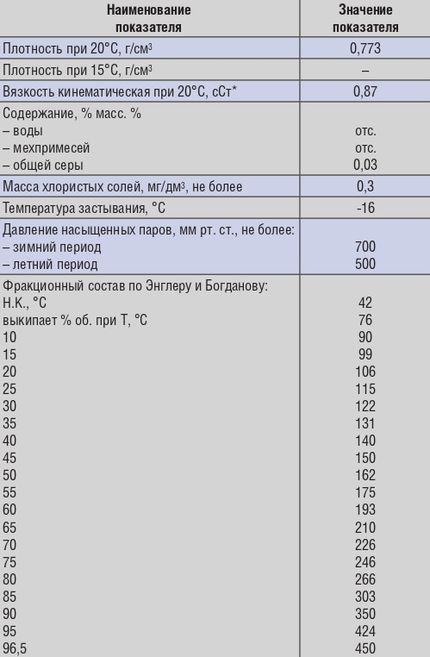

Таблица 1. Свойства и фракционный состав газового конденсата

Фракция, выкипающая выше 260°С составляет 22,5% масс. Эта фракция содержит термолабильные компоненты, деструкция которых в условиях высокотемпературной ректификации с образованием легкокипящих продуктов является причиной низких значений параметра «температура вспышки».

Отбор фракций, выкипающих выше 260°С в целевые продукты не рекомендуется вследствие высоких температур застывания и помутнения.

Для изучения физико-химических свойств узких фракций и оценки возможного ассортимента и качества товарной продукции из сырьевого газоконденсата были выделены 10-градусные прямогонные фракции, впоследствии сгруппированные по температурам выкипания в бензиновые: Н.К. −140(150, 165, 180)°С, дизельные: −140(150, 165, 180)-320(340, 360)°С и газойлевые: выше 320(340, 360)°С.

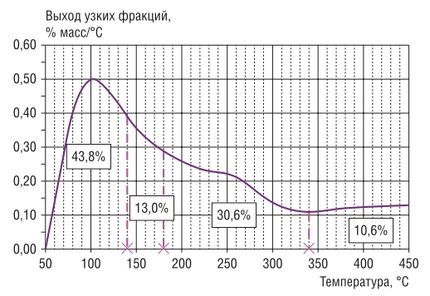

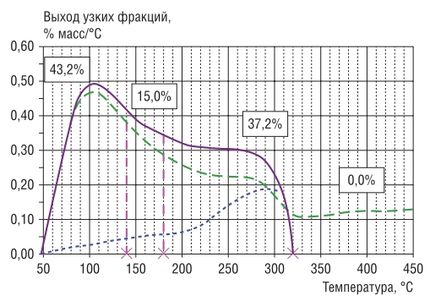

На рис. 2 а-в представлены графики установленной зависимости между температурами выкипания узких прямогонных фракций и их свойствами (выход, температура застывания и содержание общей серы).

Рис. 2а. Выход узких прямогонных фракций газового конденсата

График выходов узких прямогонных фракций газового конденсата (рис. 2а) имеет выраженный максимумом при 100°С и два незначительных максимума при 250°С и 375°С. Потенциал получения светлых фракций весьма велик: суммарный выход бензиновой фракции до 140°С составляет 43,8% масс., до 180°С – 56,8% масс. дизельной фракции 140-340°С – 43,6% масс. Максимальный суммарный отбор фракций до 340°С составляет 87,4% масс.

Плотность узких фракций монотонно растет с увеличением температуры выкипания прямогонных фракций. В интервале температур 330–350°С плотность фракций практически не изменяется, напротив в интервале 350-380°С резко увеличивается с 0,850 г/см3 до 0,900 г/см3, что свидетельствует об увеличении доли твердых парафинов с числом атомов углерода в молекуле n>20.

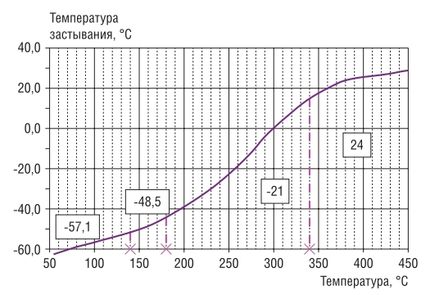

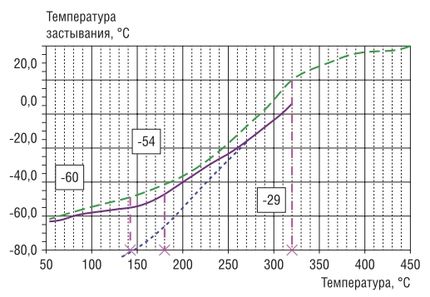

Температуры застывания дистиллятов (рис. 2б) возрастают с ростом температур выкипания фракций. Температуры застывания бензиновых фракций лежат в области −57° ÷ −48С°, дизельных −20° ÷ −30°С в зависимости от интервала фракции (надо отметить, что и те, и другие достаточно высоки). Температуры застывания газойлевых фракций даже положительны и находятся в интервале 18-30°С. Из-за относительно высокой температуры застывания (перегиб на графике) фракцию с температурой выкипания выше 260°С следует отнести к сырьевому ресурсу процесса термоконверсии. Не следует включать эту фракцию в прямогонные дистилляты, т.к. это резко ухудшит качество дизельного топлива по показателям «температура помутнения», «температура застывания», «температура предельной фильтруемости».

Рис. 2б. Температура застывания узких прямогонных фракций газового конденсата

Кинематическая вязкость бензиновых и дизельных фракций изменяется в нормируемых пределах. Значительный рост кинематической вязкости наблюдается при температурах выше 260°С и для газойлевых фракций ее значения составляют 11,7-16,7 сСт. Высокие значения вязкости свидетельствуют о значительном содержании парафинов линейного строения, делают эти фракции непригодными для использования в качестве зимних топлив.

Высокие значения вязкости, так же, как и высокие показатели температур застывания, свидетельствуют о необходимости использования технологии депарафинизации для фракций, выкипающих выше 260°С.

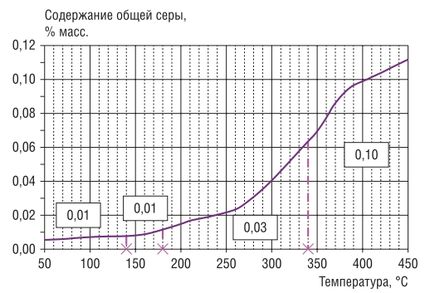

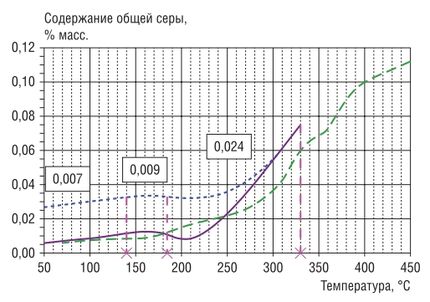

Содержание общей серы (рис. 2в) в газоконденсате невелико и зависит от интервала кипения фракций: в бензиновых – не превышает 0,01% масс, в тяжелых газойлевых – возрастает до 0,1%. Количество серосодержащих компонентов заметно возрастает в дистиллятах, выкипающих выше 260°С и целесообразно эту фракцию отнести к сырьевому ресурсу термической депарафинизации.

Рис. 2в. Содержание общей серы в узких прямогонных фракциях газового конденсата

Физико-химические свойства газоконденсатного остатка, – сырья для термокавитационной конверсии

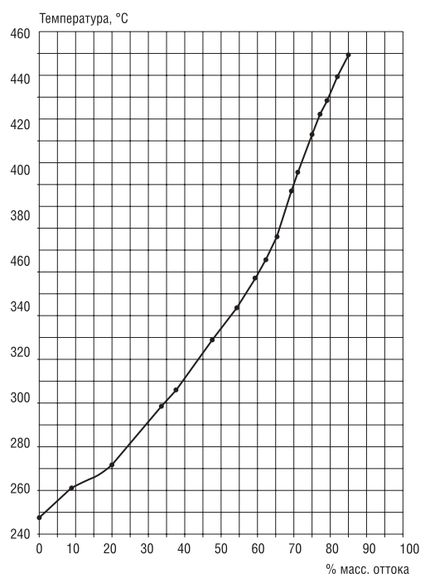

Облегченная остаточная фракция атмосферной перегонки газового конденсата (выше 260°С) является потенциальным сырьем процесса термокавитационной конверсии (далее газоконденсатное сырье ТКК). Ее выход составляет 24,4% масс. на общий сырьевой баланс без учета выхода газов. Для этого остатка были определены фракционный состав (рис. 3) и некоторые физико-химические свойства (табл. 2).

Таблица 2. Некоторые свойства атмосферного остатка газового конденсата выше 260°С (сырья ТКК)

Рис. 3. Фракционный состав газоконденсатного сырья ТКК

Изучаемый образец является термонестабильным, поэтому разгонку проводили под вакуумом 1-10 мм рт. ст. с пересчетом температур выкипания на атмосферное давление. Фракционный состав показывает, что испытуемый образец не содержит бензиновых фракций, температура начала кипения составляет 247°С, 10% масс. компонентов выкипает при температуре ниже 260°С. В интервале температур кипения дизельных фракций 247-360°С выкипает 62% компонентов. В интервале 360-400°С и 400-450°С отгоняется соответственно 10% и 14% дистиллятов. До температуры 450°С выкипает 85% масс. образца, что в пересчете на общий сырьевой баланс согласуется с данными, полученными для сырьевого газового конденсата.

Остаточная фракция атмосферной перегонки газового конденсата выше 260°С содержит большое количество парафиновых углеводородов нормального строения, что не позволяет получить нормируемого качества товарные дизельные топлива. Данная фракция пригодна в качестве подготовленного сырья для термоконверсионной депарафинизации и переработки на получение дополнительного количества бензино-дизельных фракций и низкозастывающих высокомолекулярных остатков.

Использование легкого сырья для технологии кавитационного термолиза обеспечит надежность процесса и уменьшит опасность коксоотложений остаточных фракций на стенках оборудования. Кроме того, из дизельных фракций за счет кавитационной деструкции будут исключены тяжелые парафины с высокими температурами застывания. Допустимый верхний температурный предел нагрева атмосферного остатка газового конденсата – 470°С.

Возможный суммарный выход бензино-дизельных продуктов при этих условиях составит не менее 94% масс. в расчете на общий сырьевой баланс. Высокий уровень отбора дистиллятных фракций обеспечивается за счет эффективного использования приемов химических превращений термически стабильных компонентов газового конденсата при сохранении агрегативной стабильности остатка термолиза. В числе этих методов – технология термокавитационной конверсии, сочетающая процессы депарафинизации, деструкции и диспергирования.

Процессинг термокавитационной конверсии углеводородов

Термические технологии переработки тяжелого углеводородного сырья относительно просты и дешевы, имеют оптимальное соотношение «цена/качество», понимая под качеством технологии выход светлых дистиллятов.

Процесс термокавитационной конверсии, – «Висбрекинг-ТЕРМАКАТ®» является современным вариантом висбрекинга достаточно подробно описан нами в предыдущих публикациях [1–4].

Кавитационно-акустическое воздействие позволяет передавать реакционной массе энергию в высокопотенциальном виде. Энергетический поток, компенсирующий поглощение тепла в эндотермических процессах, передается в данном случае непосредственно в реакционную среду, минуя стенку реакционного аппарата. Кроме того, такое физическое воздействие вносит ощутимые изменения в гидродинамику и дисперсионную стабильность жидкой реакционной среды, по-разному влияя на протекающие процессы: заметно интенсифицируя одни (деструкция) и резко замедляя другие (образование кокса). Сохраняется агрегативная устойчивость реакционной среды, предотвращаются образование и отложение кокса. Кавитационные эффекты воздействуют на интенсивность протекания желаемых термохимических реакций и, прежде всего, реакций деструкции длинноцепочных парафиновых углеводородов.

В качестве генераторов кавитации мы используем собственные разработки: роторные гидроакустические излучатели (генераторы акустических колебаний), – кавитационно-акустические насосы (КАН).

Их основным достоинством является возможность генерирования кавитации высокой интенсивности, дешевизна получаемой акустической энергии, простота эксплуатации, возможность достичь высокой производительности, бифункциональность (с одной стороны поток жидкости выступает в роли генератора колебаний, с другой стороны – является объектом, на который направлено воздействие).

Процессинг термокавитационного термолиза оптимизировали на безостаточную переработку газоконденсатного сырья, – с максимально возможным выходом светлых дистиллятных продуктов. На каждой из стадий, моделирующих процессы в технологических аппаратах, оптимизировали температуру, давление, среднее время пребывания сырья в реакторе и интенсивность кавитационно-акустического воздействия. В табл. 3 приведены выходы продуктов термолиза.

Таблица 3. Выход продуктов термолиза газоконденсатного сырья

Дистиллятные продукты конверсии газоконденсата

Сконденсированные жидкие продукты термолиза были разделены по температурам выкипания на узкие 10-40 градусные фракции. Физико-химические свойства узких фракций были сопоставлены со свойствами аналогичных фракций прямогонных дистиллятов.

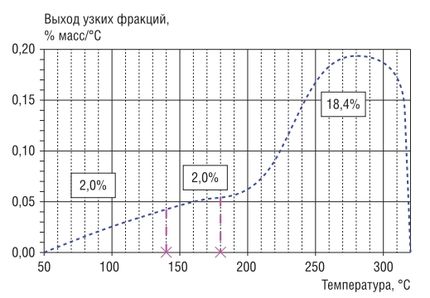

На рис. 4 и 5а, 5б приведены графики: зависимости выхода одноградусных фракций, температуры застывания, и содержания общей серы от температур кипения фракций для продуктов термолиза (пунктирная линия), прямогонных (прерывистая линия) и суммарных фракций (непрерывная линия).

Рис. 4. Выход узких фракций термолиза газоконденсатного сырья

Исследованы свойства узких фракций термолиза, выкипающих в интервале Н.К. −320°С, суммарных дистиллятов, компаундированных из узких прямогонных фракций, выкипающих в интервале Н.К. −260°С и узких фракций термолиза. На этом же графике показаны свойства узких прямогонных фракций Н.К. −450°С. Числовые значения характеристик суммарных фракций: бензиновой Н.К. −140°С, фракции 140-180°С и дизельной 180-320°С, приведенные на графиках позволяют оценить потенциальный ассортимент и качество товарной продукции из суммарных дистиллятов.

Сравнение свойств фракций, приведенные на графиках, позволяют наглядно оценить выигрыш термокавитационной конверсии по выходам суммарных дистиллятов и улучшению их физико-химических характеристик по сравнению с прямогонными и демонстрируют целесообразность глубокой переработки газового конденсата.

Фракционный состав дистиллятов термолиза газоконденсатного сырья типичен для продуктов термолиза парафинистого сырья и показан на рис. 5а. Дистилляты термолиза имеют более утяжеленный состав продуктов и отличаются от прямогонных по физико-химическим свойствам.

В прямогонных дистиллятах основную фракцию составляли продукты с температурой кипения до 140°С, в дистиллятах термолиза содержание этой фракции относительно невелико (8,1%). Общее содержание бензиновых фракций составляет около 16% масс., а более 80% масс. приходится на дизельную фракцию 180-340°С.

Рис. 5а. Выход узких фракций термолиза, прямогонных и суммарных

Использование глубокой переработки то технологии ТКК позволяет получить дополнительное количество суммарных дистиллятов до 0,08% масс. на каждый градус выкипания бензино-дизельных фракций. Компаундирование дистиллятов термолиза и прямогонных дистиллятов позволяет получить суммарные продукты с выходами: бензиновых Н.К. −140°С – 43,2% масс. и 140-180°С – 15,4% масс., дизельной фракции 180-320°С – 37,2% масс.

Плотности прямогонных и термолизных фракций различаются в среднем на 0,02 г/см3, причем плотность легких прямогонных фракций выше, а средних – ниже, чем для соответствующих фракций термолиза, что свидетельствует о частичной изомеризации легких фракций. При температурах выше 260°С плотность суммарных дистиллятов соответствует плотности дистиллятов термолиза. Температуры застывания (рис. 5б) узких фракций термолиза отрицательны во всей области температур и ниже, чем прямогонных на 10-14°С для дизельных узких фракций и более чем на 20-30°С – для бензиновых.

Температура застывания дизельной фракции термолиза (180-320°С) составляет −29°С, а облегченной фракции (140-320°С) составляет −36°С. В целом компаундирование прямогонных и термолизных фракций позволяет снизить температуру застывания дистиллятов на 6-10°С.

Рис. 5б. Температура застывания узких фракций термолиза, прямогонных и суммарных

Содержание общей серы (рис. 5.в) в бензиновых фракциях термолиза на 0,02% масс. выше, чем в прямогонных, в дизельных – имеет одинаковое значение. Этот факт свидетельствует, что компоненты сырья термолиза, содержащие серу, претерпевают более глубокую деструкцию. Суммарные продукты имеют содержание 0,01-0,02% масс. общей серы, при том, что на их выработку расходуются тяжелые фракции сырья термолиза с содержанием общей серы 0,08-0,12% масс. Значения кинематической вязкости для соответствующих фракций термолиза, прямогонных и суммарных практически не отличаются.

Рис. 5в. Содержание общей серы узких фракций термолиза, прямогонных и суммарных

Свойства потенциальных товарных продуктов, полученных компаундированием прямогонных и термолизных фракций, приведены в табл. 4. Данные рассчитаны для фракций с разным температурным интервалом: бензиновых, – Н.К. −140(150, 165, 180)°С; керосиновых фракций, – 140(180)-240(280)°С и нескольких вариантов дизельных фракций: −140(150, 165, 180)-320°С.

Таблица 4. Свойства товарных бензинов и дизельных топлив, полученных компаундированием узких суммарных дистиллятных фракций

Изучение узких фракций термолиза и соответствующих суммарных дистиллятов показало, что глубокая термоконверсионная переработка газового конденсата позволяет обеспечить более высокие выходы бензино-дизельных дистиллятов, которые по большинству параметров превосходят свойства прямогонных дистиллятов и соответствуют требованиям ГОСТ на моторные топлива. Параметром, не соответствующим нормативам, является температура застывания, хотя процессингом ТКК температуру застывания дизтоплива удалось снизить на 10°С.

Остаточные продукты термокавитационной конверсии

Термоакустический висбрекинг остаточных фракций, в зависимости от состава сырья и желаемого ассортимента дистиллятных продуктов, может быть проведен в режимах, обеспечивающих получение остаточного конденсированного продукта либо в виде топочных мазутов, либо – остаточных моторных топлив, либо – битумов.

Параметрами, позволяющими оценить глубину превращений сырья термолиза в условиях процесса, являются свойства остатка: вязкость, температура застывания, содержание асфальтенов и карбенов-карбоидов. О высокой степени превращения сырья термолиза свидетельствуют образование смол, асфальтенов и карбенов-карбоидов. Даже при получении остаточных битумов недопустимо образование карбенов и карбоидов, – поскольку это ведет к закоксовыванию оборудования: реакционная масса теряет агрегативную устойчивость и происходит выделение остаточных продуктов в твердую фазу.

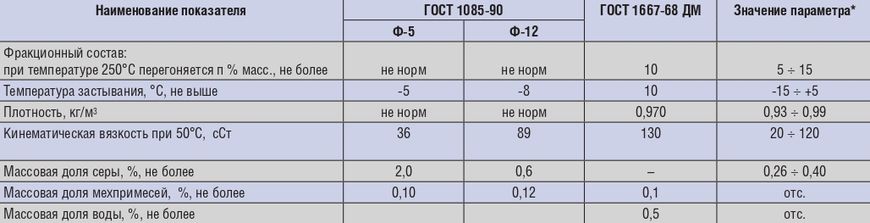

При найденных оптимальных технологических режимах ТКК газоконденсатного остатка сырье перерабатывается с выходом до 95% масс. бензино-дизельных моторных топлив, образуется около 3-4% масс. технологического газа и остаточного продукта в количестве 0,6-5,0% масс. (в зависимости от желаемого качества остаточного моторного топлива). Физико-химические свойства полученного остаточного продукта приводятся ниже в табл. 5.

Таблица 5. Свойства остаточной фракции термолиза выше 320°С и параметры на топливо для среднеоборотных дизелей марки ДМ и на мазуты флотские Ф-5 и Ф-12

Квалификационные испытания остаточных фракций термолиза, полученных в разных технологических условиях, показывают, что по технологии термокавитационной конверсии можно получать остаточные продукты с пониженными показателями вязкости и температур застывания, что для северных регионов весьма существенно. Также могут вырабатываться остатки с характеристиками, удовлетворяющими требованиям на мазуты флотские или на дизельное топливо для среднеоборотных дизелей марок ДМ и ДТ.

Рекомендации для разработки аппаратурно-технологических решений эффективной переработки газоконденсатного сырья

На основании проведенных исследований разработана технология и отработаны оптимальные режимы переработки газоконденсатного сырья на максимальный выход дизельных дистиллятов и с получением в минимальном количестве низкозастывающих остаточных продуктов.

Рекомендации по разработке технологии глубокой переработки газоконденсатного сырья учитывают, как особенности базового аппаратурно-технологического оформления процесса «Висбрекинг-ТЕРМАКАТ®», так и существующую технологическую и техническую структуру производства заказчика.

Для получения высоколиквидного с максимальной добавленной стоимостью ассортимента товарной продукции, рекомендована выработка товарных бензино-дизельных продуктов из суммарных дистиллятов, которые формируются из фракции первичной перегонки Н.К. −260°С, не содержащей высокозастывающие парафины, и дистиллятов термолиза. Для получения дистиллятов с низкими температурами застывания рекомендована глубокая переработка облегченной остаточной фракции выкипающей выше 260°С сырьевого газового конденсата по технологии термокавитационной конверсии. Регулирование степени деструкции осуществляется применением схем рециркуляции и изменением технологических параметров значимых факторов процесса.

2. АППАРАТУРНО-ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ

Термокавитационная конверсия квалифицируется как малобюджетный базовый процесс глубокой переработки высокопарафинистых остатков и рекомендуется для оснащения малых установок первичной перегонки газоконденсатов, а также в качестве базового проекта технологии при проектировании и строительстве малых НПЗ на максимальную глубину переработки нефти (по безмазутной схеме).

Методология проектирования

Приступая к проектированию, при выборе проектных решений, необходимо учесть:

- мощность малой установки на толщину проектных линий не влияет, – все нормативы должны быть выдержаны как для любого НПЗ;

- необходимо обеспечить технологическую стабильность в малых потоках;

- приоритетны: безопасность, надежность и высокая экологичность, – насосы необходимо применять только с герметичным магнитным приводом;

- полная автоматизация процесса.

Как показывает практика, при проектировании малых технологических нефтеперерабатывающих установок и мини-НПЗ существуют множество трудностей. Основная проблема в том, что проектных нормативов для малых НПЗ нет, а вписаться в существующие нормативы для больших предприятий зачастую просто невозможно.

Масштабирование, особенно малых потоков также довольно каверзный вопрос. Как непременное условие высокой надежности, промышленной и экологической безопасности мы в технологии устанавливаем бессальниковые насосы с герметичным магнитным приводом. Кроме этого, непременное условие – полная автоматизация основной технологии и всех вспомогательных операций.

В целом же на всех этапах и стадиях проектирования малого НПЗ должны быть реализованы в обязательном порядке следующие проектные задачи из основной части перечня:

- Проработка технологической концепции интегрирования технологии ТКК с существующим процессом.

- Выбор производителей малотоннажного сертифицированного оборудования.

- Поиск оптимальных компоновочных решений.

- Совершенство инженерных сетей и вспомогательных объектов ОЗХ.

- Соблюдение отраслевых норм промышленной и экологической безопасности.

- Поиск безостаточных технологий переработки и утилизации отходов (выделенной воды из сырья, мехпримесей, серы).

Разработке технологической схемы и пакета предпроектной документации для будущего завода обязательно предшествует проведение пилотного процессинга на сырье Заказчика, поскольку именно на этом этапе формируется залог эффективности будущего предприятия. Кроме того, параллельно разрабатываются и исходные данные для проектирования НПЗ. На завершающей стадии разработки процессинга в первую очередь необходимо приступить к расчетам и проектированию нестандартного технологического оборудования, поскольку именно этот вопрос впоследствии оказывает решающее влияние на выдерживание графиков и проектирования, и строительства НПЗ.

Безусловно, для малых НПЗ целесообразно вести проектирование в модульном исполнении: заводской монтаж модулей в цехах изготовителя всегда быстрее, качественнее и, что особенно важно – надежнее. Монтаж модулей на промплощадке гораздо быстрее. Монтажникам остается еще раз проверить правильность заводской сборки модулей и осуществить межмодульные сборки.

Модульная компоновка

Комплексный технологический модуль малотоннажной (малогабаритной) нефтеперерабатывающей установки монтируется в цехе завода-изготовителя.

Установка является комплектным техническим устройством, входящим в комплекс устройств по приемке, подготовке, хранению и переработке нефти на фракции, хранению и отгрузке продуктов переработки. Блок ТКК мазута, как правило состоит из двух модулей, монтируемых на отдельных платформах.

Установка глубокой переработки газового конденсата (УГПГК) предназначена для первичной переработки малосернистой нефти по ГОСТ 51858- 2002 или стабильного газового конденсата по ОСТ 51.58-79 с целью получения прямогонных фракций:

- Бензиновая фракция – как сырье для получения автомобильных бензинов или как растворитель парафиновых отложений при обработке нефтяных скважин;

- Керосиногазойлевая фракция – как дизельное топливо с регулируемыми температурами застывания для летних и зимних сезонов; дизельная фракция расширенного фракционного состава может квалифицироваться как экспортное судовое маловязкое топливо;

- Остаток термолиза с температурой кипения выше 300-380°С – как остаточные судовые топлива, котельные мазуты М-40 и М-100.

Установка может применяться малыми добывающими и перерабатывающими предприятиями для производства нефтепродуктов для собственных нужд; в отдаленных местах, куда доставка продуктов переработки нефти невозможна или экономически нецелесообразна; научно-исследовательскими организациями для отработки режимов разделения жидких углеводородных сред с целью выбора оптимальных параметров процесса. Установка может также использоваться службами МЧС при аварийных ситуациях в труднодоступных регионах.

Установка рассчитана на работу в условиях умеренного климата «У», категория размещения «2» по ГОСТ 15150-69.

Компактные размеры установки позволяют транспортировать ее в кузове грузового автомобиля или изначально разместить на автомобильном шасси.

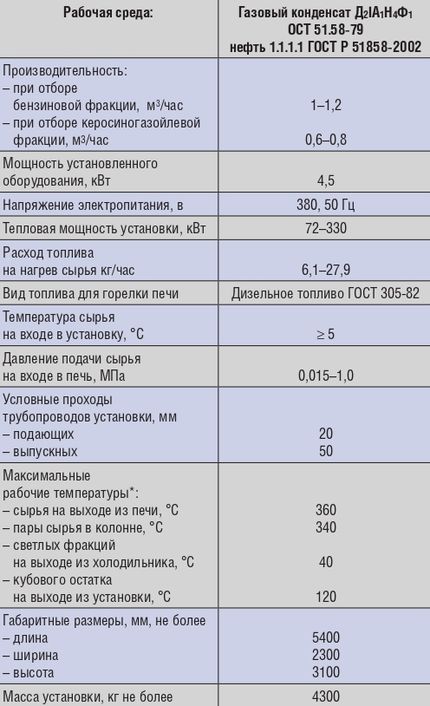

Таблица 6. Основные технические данные УГПГК-1,0

* Температура зависит от выбранного режима переработки и расхода сырья

Разработаны типовые модули УГПГК мощностью 2,0 и 3,6 м3/час.

Габаритные размеры и масса установки позволяют перевозить ее автомобильным транспортом.

ЛИТЕРАТУРА:

- Курочкин А. К, Курочкин А. А. Малый НПЗ. Современные рациональные решения // Сфера Нефтегаз, 2009, № 6, с. 90–93.

- Курочкин А. К. Кондинский НПЗ – пилотный проект безмазутной схемы завода. Опыт проектирования и строительства // Сфера Нефтегаз, 2011, №2, с. 50–59.

- Курочкин А. К. Глубина переработки нефти свыше 90% – объективная реальность для любого НПЗ без коксовой // Сфера Нефтегаз, 2011, №3, с. 144–147.

- Курочкин А. К., Топтыгин С. П. Синтетическая нефть. Безостаточная технология переработки тяжелых российских нефтей на промыслах // Сфера Нефтегаз, 2010, №1 с. 92–105.