УДК 665.642.2

Экспериментальный поиск перспективной технологии глубокой переработки ашальчинской сверхвязкой нефти

А. К. КУРОЧКИН – к.т.н., завотделом Энергоэффективные технологии тяжелых нефтей, ГУП «ИПТЭР» РБ, руководитель проектов Термакат, г. Уфа

Р. Р. ХАЗЕЕВ – генеральный директор ООО «РОР ОЙЛ», г. Москва

ОАО «Татнефть» разрабатывает перспективные месторождения сверхвязких (битуминозных) нефтей, и вопросы транспортировки этих нефтей являются весьма актуальными. Еще более актуальными являются задачи повышения ценовой квалификации битуминозных нефтей перед сдачей их в нефтепровод. Решая задачи ускоренного разбуривания месторождений сверхвязких нефтей (СВН), необходимо вести опережающие разработки по поиску перспективных рентабельных технологий глубокой переработки тяжелых нефтей. Такие задачи на инициативных началах решены для высоковязкой нефти Ашальчинского месторождения (ВВАН).

В настоящей статье с научных и инженерных позиций найдены и обоснованы эффективные пути глубокой переработки высоковязкой тяжелой нефти Ашальчинского месторождения.

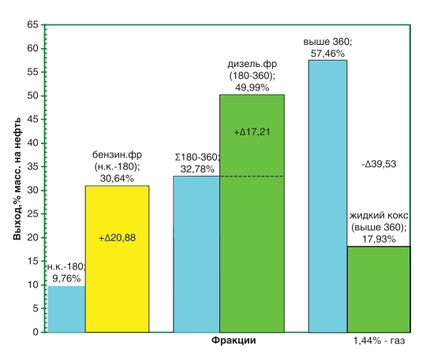

Оценен потенциал атмосферной и вакуумной перегонки нефти. Показано, что в нефти нет бензиновых фракций, выход дизельных фракций слишком мал (17-18%), чтобы считать нефть коммерчески значимой. С целью поиска эффективных технологических методов глубокой переработки высоковязкой нефти проведены экспериментальные процессинги, моделирующие технологии: вакуумной перегонки; висбрекинга; термокрекинга; замедленного коксования; деасфальтизации; деструктивно-вакуумной перегонки; термополиконденсации; окисления до битумов; висбрекинг-термакат.

Показано: традиционные вторичные процессы не представляют значимого коммерческого интереса, – слишком мал выход ценных дистиллятов и высок выход остаточных высокосернистых продуктов, невостребованных на рынке.

Исследованиями установлено, что использование интегрированных технологий, сочетающих в себе несколько базовых процессингов, и применение высокоэнергетических аппаратов кавитационно-акустического воздействия позволяют довести выход дизельно-бензиновых фракций до 60-70%, что позволяет создать высокорентабельную технологию переработки тяжелой ашальчинской нефти.

Актуальность проблем переработки битуминозных нефтей

Ожидается, что мировая добыча и переработка сверхвязких и битуминозных нефтей в ближайшее десятилетие станет преобладающей.

Добыча, транспортировка и переработка сверхвязких нефтей сопряжена с большими инженерно-техническими сложностями и весьма высокими капитальными затратами. Для битуминозных нефтей характерны высокая плотность, очень высокая вязкость и практическое отсутствие бензино-керосиновых фракций. Такие «плохие» свойства тяжелых нефтей ставят задачи необходимости поиска инженерных решений по их эффективной добыче, трубной транспортировке и рентабельной переработке на максимальное получение светлых моторных топлив.

Цели и задачи переработки битуминозных нефтей

- Мировой опыт извлечения прибыли из высоковязких битуминозных нефтей отработан, – эти нефти необходимо перерабатывать непосредственно на добывающем промысле.

- Основные задачи промысловой переработки тяжелых нефтей:

1. Производство облегченной синтетической нефти (меньшей плотности и вязкости) на получение дополнительной прибыли за счет увеличения цены по сравнению с тяжелой нефтью.

2. Решение проблем транспорта сверхтяжелых нефтей и природных битумов с отдаленных месторождений, обеспечение параметров нефти для сдачи в нефтепровод.

3. Безостаточная и безотходная переработка тяжелых остатков с получением товарных высоколиквидных нефтепродуктов.

Научно-технические разработки технологий эффективной подготовки и глубокой переработки сверхвязких нефтей непосредственно на промыслах, являются весьма актуальными, насущно необходимыми, энергетически и коммерчески значимыми.

Основной задачей поиска технологических процессингов, позволяющих получить максимальный выход высоколиквидной продукции из ашальчинской нефти, является проблема минимизации выхода образующегося высокосернистого тяжелого остатка, ликвидность которого весьма сомнительна. Перспективными методами глубокой переработки нефти признаны процессы, в которых выход тяжелых остаточных продуктов будет минимален и они будут иметь высокую рыночную ликвидность.

Традиционные процессы и схемы переработки тяжелых нефтей

Процессы переработки тяжелых нефтей традиционно связывают с аналогичными технологиями вторичных деструктивных процессов переработки нефтяных остатков – мазутов и гудронов. Среди них: глубокая вакуумная перегонка, термокрекинг, замедленное коксование и гидрокрекинг.

Методы преобразования тяжелых нефтяных остатков в дистилляты

- Весь набор термолизных процессов, обеспечивающих конверсию тяжелых углеводородов в легкие (теромокрекинг, висбрекинг, ДВП, деасфальтизация, гидрокрекинг, коксование, газификация и их различные комбинации);

- Облагораживание дистиллятных продуктов с целью снижения содержания в них сернистых соединений, непредельных и ароматических углеводородов;

- Доработка остаточных, наиболее тяжелых углеводородов в востребованный на рынке товарный продукт (битум, пек, кокс, судовые остаточные топлива и т.п.);

- Использование полученного вторичного (технологического) газа в качестве печного топлива, сырья для производства водорода, автомобильного топлива и для производств химического синтеза.

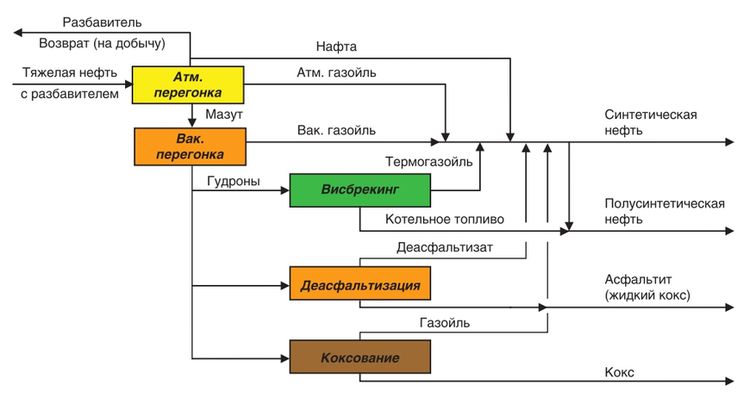

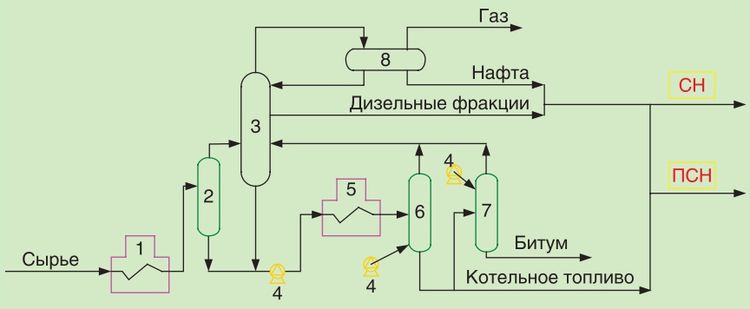

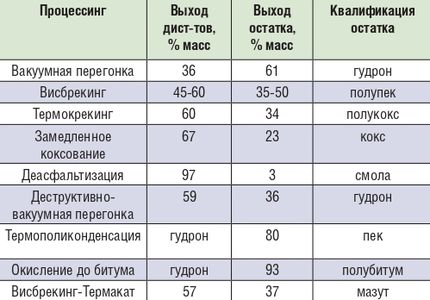

Применительно к промысловым методам, преимущественно использующимся за рубежом, для перевода сверхвязких нефтей в маловязкие синтетические и полусинтетические нефти, следует выделить: висбрекинг, деасфальтизацию и коксование гудронов от атмосферной перегонки нефти (рис. 1).

Рис. 1. Типовые промысловые процессы конверсии тяжелых нефтей в синтетические и/или полусинтетические нефти

Работами ГрозНИИ в 60–70-е годы прошлого века была предложена схема глубокой переработки сернистых и высокосернистых мазутов, основу технологической конфигурации которой составляли четыре конверсионных процесса: деструктивно-вакуумная перегонка мазута, коксование тяжелого остатка ДВП, гидрокрекинг дистиллята ДВП и каталитический крекинг фракции выше 350°C от гидрокрекинга. Схему дополняли экологические и облагораживающие процессы: очистки газов деструктивной перегонки и коксования, термообессеривания кокса, гидроочистки и каталитического риформинга, соответствующих фракций от ДВП, коксования и гидрокрекинга. Эта схема, как базис, может быть рекомендована в настоящее время для переработки сверхвязких тяжелых нефтей. Безусловно, необходима современная аппаратурно-технологическая редакция схемы, базисные процессы, включающие все новейшие достижения мировой нефтепереработки. Такие решения предложены нами для повышения эффективности добычи тяжелой нефти Русского месторождения [1] и легли в основу усовершенствования технологии для ашальчинской тяжелой нефти.

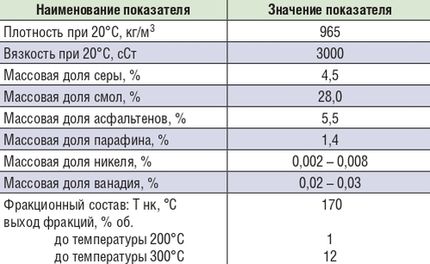

Исследование свойств нефти Ашальчинского месторождения

Рассматривая представленные данные по свойствам ашальчинской нефти (табл. 1), необходимо отметить, что основными негативными свойствами являются прежде всего: сверхмалый выход светлых фракций (бензиновые – отсутствуют, а дизельных – лишь 12%), высокое содержание асфальтенов и смол, а также серы. Высокая вязкость нефти создает технические и энергетические проблемы при перекачке. Коммерческая значимость нефти не просматривается.

Таблица 1. Физико-химические свойства (паспортные) ашальчинской нефти

Таблица 2. Дополнительно определены некоторые свойства нефти

Как и ожидалось, у нефти весьма высок показатель коксуемости по Конрадсону.

Для выявления коммерческой значимости нефти решено провести комплекс лабораторных процессингов, моделирующих технологические переделы и позволяющих вырабатывать высоколиквидные нефтепродукты с высокой добавленной стоимостью.

Экспериментальные процессинги переработки ашальчинской нефти

В программу процессинговых исследований были включены базовые процессы, позволяющие либо выделять дистиллятные нефтепродукты, либо обеспечивать протекание конверсионных процессов с образованием высоколиквидных нефтепродуктов. Снижение вязкости, плотности и серы – основные задачи по подготовке нефти на промысле.

Ниже приведены результаты лабораторных экспериментов (процессингов) по поиску перспективных технологий, которые могут быть применимы для создания рациональной технологической схемы переработки ашальчинской нефти с высокой рентабельностью. Рациональными схемами мы считаем схемы, в которых не образуется неликвидных или трудно ликвидных тяжелых остаточных нефтепродуктов. Основные негативные свойства тяжелому остатку от термической переработки нефти, привносят продукты уплотнения, – асфальтены и карбеныкарбоиды. Наличие последних в остатке, не позволяет получить высокую товарную квалификацию. Например, битум из таких остатков производить нельзя.

Как критерий высокой перспективности технологического процесса для переработки ашальчинской нефти, мы принимаем технологии, в которых высок выход дистиллятных продуктов, а в остаточных продуктах – отсутствуют карбены-карбоиды.

- Вакуумная перегонка

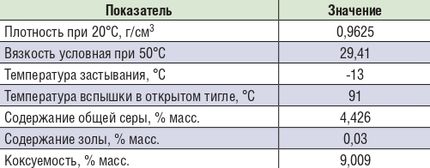

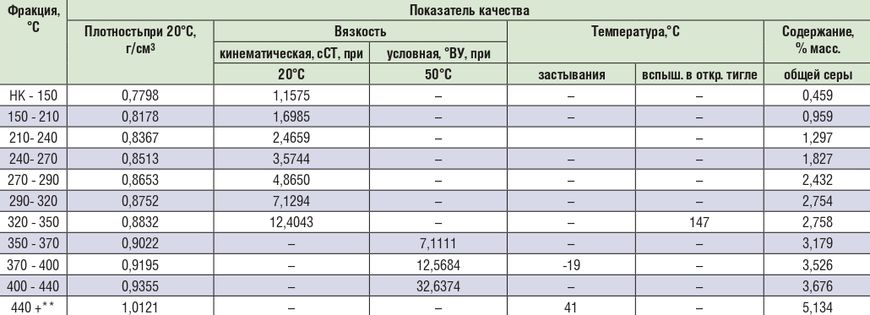

Вакуумная перегонка мазута проводилась на аппарате АРН-2 по стандартной методике для 2-х проб нефти из разных канистр. При перегонке определялись материальные балансы и некоторые свойства полученных нефтепродуктов. Данные исследований приведены в табл. 3, 4 и 5.

Таблица 3. Материальный баланс атмосферновакуумной перегонки нефти (обр. №1)

Таблица 4. Материальный баланс атмосферновакуумной перегонки нефти (обр. № 2)

Таблица 5. Результаты исследований фракций, выделенных при атмосферно-вакуумной перегонке нефти

Примечания.

* – вязкость условную для фракции (440°С+) при температуре 100°С определить не удалось, так как при этой температуре фракция не течет. А при температуре 115°С фракция «идет» по каплям; содержание золы – 0,034% масс. коксуемость по Конрадссону – 14,42.

**– сод. асфальтенов/карб-карбоидов 1) в исходной нефти, %/%: 8,0/2,0; 8,0/5,0; 8,0/2,0; 2) в вак.остатке -9,0%

По материальным балансам сходимость результатов для 2-х проведенных разгонок достаточно высока. Разгонка проводилась при вакууме равном 1-2 мм рт.ст., при достижении температуры в кубе колонки 306–314°С проявлялись признаки начала разложения, – разгонку прекращали.

Анализируя результаты разгонок можно сделать некоторые предположения. Бензиновых фракций в нефти практически нет (1.5-3,1%), их плотность высока и высоко содержание серы. Содержание серы по всем дистиллятным фракциям очень высокое, – до 2,76% в дизельных фракциях, и до 3,68% – в газойлевых. Такое распределение серы подсказывает, что для данной нефти сероочистка целесообразна в самом начале технологических переделов, т.е. вместе с промысловой подготовкой.

Суммарный выход дизельных фракций, выкипающих до 350°С составляет 17,5-18,9%, однако фракции, выкипающие выше 240-270°С, не соответствуют основным свойствам дизельных топлив.

Параметры плотности и вязкости на дизельные топлива соответствую нормам только для фракций, выкипающих до 240°С, их выход не превышает 6,5%. Все, выше кипящие фракции не проходят под требования на дизельные топлива. Категорию их товарной применимости необходимо искать скорее всего в качестве сырья для вторичных термоконверсионных и каталитических процессов облагораживания.

Все фракции вакуумных газойлей отличаются высокими вязкостью, плотностью и чрезвычайно высоким содержанием серы. Надо отметить, что вакуумные газойли имеют малую летучесть и низкие температуры застывания. Товарную категорию для этих газойлей определить без дополнительной вторичной переработки невозможно.

Низкий суммарный выход всех дизельногазойлевых фракций до 440°С, – лишь 35-36%, скорее всего, не сможет «вытянуть» экономику переработки ашальчинской нефти в положительный баланс доходности.

Вакуумный остаток от перегонки нефти (гудрон, 440+) имея достаточно низкую температуру начала кипения характеризуется высокой плотностью (1,012), высокой температурой застывания, высокими коксуемостью и зольностью, высоким содержанием серы и асфальтенов (9,0%). Условную вязкость остатка при 100°С не удалось определить, так как при этой температуре фракция не течет и лишь при 115°С «идет» по каплям. Выход тяжелого остатка весьма значителен (более 61-62%), чтобы ожидать, что его вторичная переработка принесет ощутимую прибыль.

Вакуумная перегонка, в ее классическом виде, для ашальчинской нефти скорее всего не найдет места в комплексной схеме глубокой переработки.

- Висбрекинг

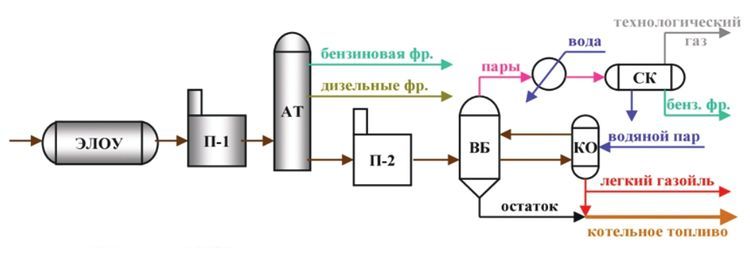

Классический процесс висбрекинга (рис. 2) применяют для снижения вязкости гудронов, – вакуумного остатка от перегонки мазутов. По аналогии с таким процессом нами проведен лабораторный висбрекинг ашальчинской нефти на лабораторной установке термолизных технологий.

Рис. 2. Принципиальная схема традиционного Висбрекинга

Основными параметрами, отрабатываемыми в ходе экспериментов, были: температура, давление и время процессинга. Основными критериями, по которым оценивалась приемлемость и эффективность технологии были: снижение вязкости, наработка дополнительного количества дистиллятных фракций и недопущение протекания процессов термополиконденсации.

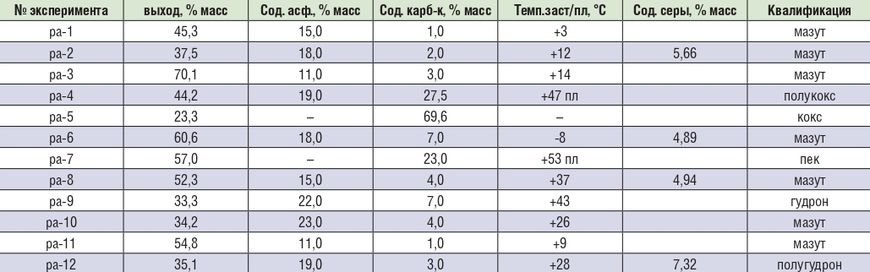

Результаты процессингов приведены в табл. 6.

Таблица 6. Лабораторный висбрекинг ашальчинской нефти

Проведенные процессинги выявили четкую закономерность преобладания протекания реакций уплотнения перед деструктивными реакциями. Даже при минимальном времени термолиза и минимальных температурах в остаточных продуктах термолиза появляются асфальтены и карбены-карбоиды. Причем количество последних – в недопустимо высоких концентрациях, чтобы использовать остатки для производства битумов окислением (в битумах нормируется количество нерастворимых в толуоле – не более 1%).

Процесс висбрекинга для снижения вязкости ашальчинской нефти возможно и применим, однако потребуется дополнительная проработка с целью исключения реакций уплотнения до карбенообразования.

- Термокрекинг

На основании результатов процессингов висбрекинга можно заключить, что процесс термокрекинга для снижения вязкости ашальчинской нефти и получения ПСН не применим из-за карбенообразования в остатке. В классическом виде режим термокрекинга подразумевает применение температур выше 460–480°С при давлениях более 20 атм. Процессинг висбрекинга показал, что карбенообразования не удастся избежать даже при минимальных продолжительностях минимального температурного воздействия. Необходимо искать новые редакции аппаратурно-технологического оформления процессов термической конверсии.

- Замедленное коксование

Замедленное коксование является базисной технологией при получении синтетических нефтей из тяжелых и битуминозных нефтей на промыслах Венесуэлы и Канады. Процессинг замедленного коксования ашальчинской нефти проводили на универсальной установке термолиза нефтяных остатков, по методике, отработанной в лабораториях УГНТУ под руководством профессора Р. Н. Гимаева. Результаты лабораторных процессингов замедленного коксования ашальчинской нефти приведены в табл. 7.

Таблица 7. Замедленное коксование ашальчинской нефти

Полученные сырые коксы проверяли на содержание карбенов-карбоидов и на основании этих результатов заключили, что процессы коксования проведены достаточно глубоко, и потенциал суммарного выхода дистиллятов достаточно объективен. Выход дистиллятов (по сути – синтетической нефти) недостаточно высок, а выход высокосернистого кокса весьма значителен. Достаточно высок выход газов. Использование гудрона (от вакуумной перегонки ашальчинской нефти) в качестве сырья коксования не позволяет минимизировать выход кокса (36,6% на нефть). Содержание серы в коксе весьма высоко – более 5,7%.

Зная, что технологии обессеривания коксов весьма дороги, а рынок высокосернистых коксов очень ограничен, можно предположить, что перспективы использования замедленного коксования в качестве базового процесса перевода ашальчинской нефти в облегченную синтетическую нефть весьма неопределенны. Экономическая эффективность применимости процесса замедленного коксования для производства синтетической нефти – под высоким сомнением. Мало того, что сам процесс весьма капиталоемок и экологически небезупречен, – еще необходимо найти и рынок сбыта высокосернистого кокса. Капиталовложения в обессеривание высокосернистого кокса могут не окупится.

- Деасфальтизация

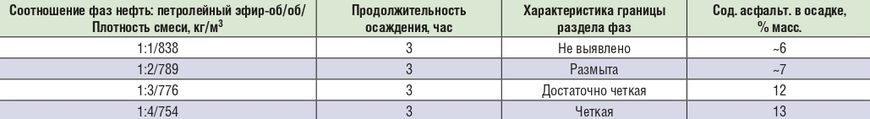

В исходной ашальчинской нефти высокое содержание нативных асфальтенов: по данным ТатНИПИнефть – 5,5%, по нашим исследованиям 3-х образцов нефти – 8%. При столь высоком содержании асфальтенов, да к тому же высоком содержании смол (более 25%), можно предположить, что предварительная деасфальтизация нефти может быть достаточно эффективным мероприятием.

Нами проведены тестовые эксперименты по деасфальтизации исходной нефти методом «Добен», – с использованием в качестве бензина-осадителя петролейного эфира фракционного состава 40–70°С. Результаты экспериментов приведены в табл. 8.

Таблица 8. Деасфальтизация ашальчинской нефти петролейным эфиром

Проведенные тесты показали, что нативные асфальтены ашальчинской нефти с одной стороны не склонны к активному выпадению в виде асфальтитовой фазы, а с другой стороны, – проявляют агрегативную неустойчивость, в течение длительного времени концентрируются в осадке. В процессе Добен концентрация асфальтенов в остатке низка. Ожидания, что деасфальтизация нефти может быть эффективной – не подтвердились. В перспективе просматривается возможная применимость технологии для выделения асфальтенов на этапах получения остатков с высокими концентрациями асфальтенов.

Данные эксперименты выявили необходимость предостеречь промысловиков от желания снижать вязкость ашальчинской нефти методом разбавления углеводородами с малой плотностью: введение легких парафиновых углеводородов в нефть провоцирует агрегативную нестабильность системы, что приведет к высаждению асфальтенов в резервуарах.

- Деструктивно-вакуумная перегонка

Как упоминалось выше, в прошлом столетии в ГрозНИИ был разработан простой процесс углубления переработки мазута, – методом вакуумной перегонки при повышенных температурах: деструктивно-вакуумная перегонка. Нами проведены процессинговые эксперименты по подобной методике.

Таблица 9. Деструктивно-вакуумная перегонка (ДВП) ашальчинской нефти

Атмосферная и вакуумная перегонка вплоть до отбора фракций свыше 350°С протекала традиционно в соответствии с методикой перегонки на аппарате АРН-2. При температуре в перегонном кубе равной 318°С началось разложение нефти, в верхнем и нижнем приемниках появились плотные непрозрачные пары, температура в пересчете на атмосферную составляла 429°С.

Температуру перегонки (в кубе) поднимали до 400°С, за счет ухудшения глубины вакуума пересчетная температура на атмосферное давление составила 459°С.

В ходе процессинга было отобрано атмосферных дистиллятов – 11,57% масс, вакуумных – 10,77% масс и 37,0% масс деструктивно-вакуумных дистиллятов. Суммарный отбор дистиллятов составил – 59,34% (сумма потерь составила 4,34%, которые, скорее всего, надо присуммировать к отбору дистиллятов). Отбор дистиллятов ДВП превысил отбор дистиллятов классической вакуумной перегонки в 1,7 раза (60% против 35%), безусловно, – это значительный эффект.

Конечно, по свойствам дистилляты не соответствуют каким-либо продуктам товарной квалификации, это лишь сырье для вторичной переработки. Высокие значения плотностей, вязкостей и чрезвычайно высокое содержание серы указывают на необходимость применения комплексных решений на облегчение фракционного состава и кардинальное снижение содержания серы. Как положительный момент надо отметить отсутствие в остатке карбенов-карбоидов, несмотря на высокие показатели плотности, серы и коксуемости. У остатка есть перспективы к углубленной переработке вторичными процессами.

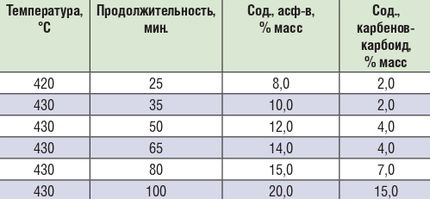

- Термополиконденсация

Реакции уплотнения (термополиконденсации) всегда конкурируют с реакциями деструкции углеводородов. Проведенные поисковые эксперименты по деструктивным технологиям подсказывают, что вполне резонно попытаться поискать положительные эффекты от процессов термополиконденсации (ТПК).

Вакуумной перегонкой нефти был получен гудрон, при коксовании которого было показано, что выход кокса на нефть слишком высок (36%). Высокотемпературный режим коксования можно назвать жестким процессингом термополиконденсации: зарождение карбенов начинается без образования предельно высоких концентраций асфальтенов. В последние годы высокую практическую значимость получают процессы производства нефтяных пеков, в процессинге которых главное – при высокой концентрации асфальтенов получить карбены-карбоиды. Процессингом ДВП получен 36%-ный безкарбеновый остаток. Постепенное наращивание концентрации асфальтенов без образования карбенов можно попытаться обеспечить и проведением процессинга ТПК в более мягких технологических режимах. Результаты проведенных нами экспериментов приведены в табл. 10. Содержание асфальтенов в исходном сырье – 8,0% масс.

Таблица 10. Термополиконденсация (пекование) ашальчинской нефти

Процессингом пекования показано, что данное направление переработки ашальчинской нефти может быть перспективным для производства битумов и пеков. При умении предотвращать образование карбеновкарбоидов, наработка асфальтенов происходит до достаточно высоких концентраций. Принято считать, что именно асфальтены обеспечивают пекам высокие связующие свойства при производстве анодных электродов и высокие адгезионные свойства дорожным битумам.

При проведении процессингов термополиконденсации в более мягких технологических режимах можно ожидать повышенной концентрации асфальтенов. В одном из процессингов получено соотношение асф/к-к равным 23,0/14,0 с температурой размягчения 123°С, что может быть перспективным для изучения применимости данного продукта в качестве спекающего пека. Процессингом ДВП получен безкарбеновый остаток, что также дает предпосылки к поиску эффективных термоконверсионных технологий переработки тяжелых остатков битуминозных нефтей. При производстве битумов методом ТПК возможно дополнительное вовлечение серы в дорожные битумы, что повышает их свойства.

Целесообразно провести изучение совмещенных процессингов ДВП и ТПК. Предполагается, что управляя процессом термолиза, можно регулировать необходимую степень конверсии остаточных фракций и получать продукты с заданными значениями содержания высокомолекулярных остаточных смол, асфальтенов и карбенов-карбоидов.

- Окисление до битумов

Тяжелые нефти самим своим происхождением подсказывают естественный путь их переработки, – конечно, это производство битумов. Использование сырья с высокой себестоимостью добычи для производства битумов неперспективно по экономическим факторам: цена продукции будет выше рыночной стоимости битумов и его производство будет убыточным. Однако, как одна из стадий, комплексной переработки высоковязкой нефти, технология производства битумов может быть целесообразной. Учитывая уникальные исходные свойства нефти можно ожидать получения битумов с уникальными эксплуатационными свойствами.

Основной задачей при производстве битумов окислением ашальчинской нефти является удаление из нее парафиновых углеводородов и мехпримесей. Парафины в основном удаляются атмосферной и вакуумной перегонкой. Тяжелая вакуумная фракция 400-440°С имеет плюсовую температуру застывания (+3°С), что указывает на наличие парафиновых углеводородов. Вакуумный остаток имеет температуру размягчения 41°С, что также может свидетельствовать о наличии парафинов.

Окислением гудрона проводили в термолизном реакторе с принудительной подачей воздуха при температуре 180°С. Получен остаточный продукт с температурой размягчения 57°С.

По содержанию в полученном продукте нерастворимых в толуоле более 2% и парафинов более 4% его нельзя отнести к битумам. Проблему конверсии парафинов скорее всего решить удастся, а вот с наличием карбенов могут быть проблемы по качеству получаемого битума.

Однако предыдущие процессинги по термополиконденсации ашальчинской нефти показывают перспективность производства битумов термолизным методом. Парафиновые углеводороды в остатке отсутствуют, а вот управлять процессом образования асфальтенов без карбенообразования целесообразно научиться. Одним из перспективных путей может быть технология наработки высокоасфальтенового остатка процессингом ДВП.

- Висбрекинг-Термакат. Научно-технический базис

Термолитические технологии переработки тяжелого углеводородного сырья относительно просты и дешевы, имеют оптимальное соотношение «цена/качество», понимая под качеством технологии количественный выход светлых дистиллятов.

Ввиду крайней дороговизны современных каталитических процессов, начиная с 80–90-х годов ХХ века по настоящее время, наблюдается определенный возврат интереса к термическим процессам. Ведущие мировые компании разработали на основе термоконверсионных технологий ряд высокоэффективных процессов, на базе которых созданы и работают десятки современных высокорентабельных установок по увеличению глубины переработки нефти.

Мировые лидеры интенсифицируют висбрекинг, переводят его из «мазутного» варианта в «дизельный», – доводят выход дистиллятов до 50–60% и снижают интенсивность образования коксовых отложений в процессинговом оборудовании.

Примеры некоторых методов интенсификации висбрекинга:

- подача турбулизаторов, доноров Н2, антикоксовых присадок и пр.

- квенчинг на выходе печей и реакторов;

- подогрев термолизуемого сырья «горячей струей»

- схемы из каскада реакторов с рециркуляцией потоков и теплоносителей;

- сложные схемы ректификации деструктивных продуктов;

- оригинальные конструкции технологических аппаратов;

- подача в реактор веществ-промоторов и гомогенных катализаторов;

- оборудование реакторов специальными техническими устройствами для подвода дополнительной высокопотенциальной энергии (механической, электромагнитной, ультразвуковой и т.п.).

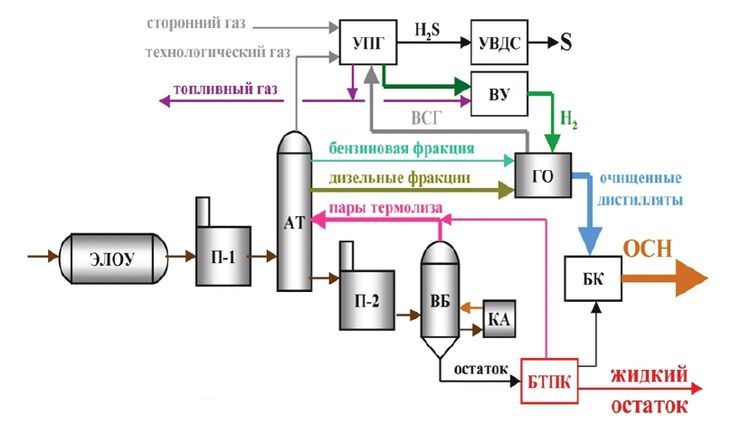

Новое развитие переживает процесс термоконверсионной переработки нефтяных остатков – висбрекинг. Висбрекинг является наиболее простым в аппаратурном оформлении термическим процессом и используется с целью снижения вязкости нефтяных остатков, в первую очередь вакуумных гудронов. В последние годы появились «дизельные» висбрекинги, превращающие тяжелые углеводороды преимущественно в дизельные дистиллятные фракции. Одним из современных вариантов термоконверсии является отечественный процесс «Висбрекинг-ТЕРМАКАТ®» (рис. 3). Процесс разработан основываясь на учете физико-химических и физических закономерностей термических превращений углеводородов с использованием новейших технологий энергетического воздействия на реакционные среды.

Российская разработка – термокавитационный висбрекинг: выход легких дистиллятов до 70-90%

Рис. 3. Принципиальная схема технологии «Висбрекинг-Термакат»: 1– печь висбрекинга, 2 – реактор-сепаратор, 3 – атмосферная ректификационная колонна, 4 – кавитационно-акустические насосы, 5 – реакционная печь, 6 – реактор термолиза, 7 – реактор термополиконденсации, 8 – сепаратор

В процессе «Висбрекинг-ТЕРМАКАТ®» для осуществления термоконверсии углеводородов применяются более низкие температуры, чем при традиционном висбрекинге (430°С и ниже, против традиционных 460-510°С), а также в 3-5 раз более низкие давления. Время пребывания сырья в зоне реакции может быть значительно увеличено, что способствует более глубокому разложению и позволяет увеличить выход средних дистиллятных продуктов. Высокая степень деструкции при относительно низких температурах достигается за счет введения высокопотенциальной энергии методами кавитационно-акустического воздействия на сырье при подаче в реакционную печь и во время термолиза.

Это позволило не только превзойти последние мировые достижения по глубине переработки нефтяного сырья с применением термических процессов, но и приблизиться по эффективности к возможностям каталитических процессов, сохраняя простоту аппаратурного оформления, низкие капитальные и эксплуатационные затраты, присущие традиционному висбрекингу.

Введенные новшества возвращают висбрекингу первоначальное назначение термических процессов – производство дополнительных ресурсов светлых топлив – с тем отличием, что вырабатываются преимущественно не бензины, а дизельные топлива, причем в количествах, в несколько раз превышающих выход бензинов в традиционном варианте процесса. В качестве остаточного продукта целесообразно получать высококачественные неокисленные дорожные битумы.

С углублением крекинга в остаточном продукте накапливаются термически более стабильные незамещенные (или замещенные короткими алкильными цепочками) полициклические ароматические углеводороды, которые вступают в реакции поликонденсации, выделяя водород. Наряду с реакциями деструкции углеводородов протекают реакции уплотнения (конденсации) нативных смолистоасфальтеновых веществ и тяжелых углеводородов нефти, приводящие к образованию вторичных асфальтеновых комплексов и карбенов-карбоидов, – зародышей кокса.

Условия образования продуктов уплотнения зависят от состава сырья и режима крекинга. В целом схему образования поликонденсированных соединений можно выразить цепочкой: парафины – нафтены – ароматические углеводороды – смолы – асфальтены – карбены – кокс.

Чтобы предотвратить завершение процессов конденсации до стадии образования кокса, необходимо оборвать процессы уплотнения на стадии накопления асфальтенов, желательно в количестве не более 14-24%.

Увеличение концентрации асфальтенов при углублении процесса может привести к их флокуляции, возникновению агрегативной неустойчивости сырья и резкой интенсификации процессов коксования. Для сохранения агрегативной устойчивости реакционной среды, предотвращения образования и отложения кокса применяется кавитационно-акустическое воздействие. Кавитационные эффекты используются также для интенсификации протекания желаемых термохимических реакций и, прежде всего, реакций деструкции парафиновых углеводородов и диспергирования комплексов сложных структурных единиц на основе агрегатов асфальтенов.

Кавитационно-акустическое воздействие позволяет передавать реакционной массе энергию в высокопотенциальном виде. Так, Кеннет Суслик приводит такие энергетические характеристики для кавитационного пузырька: температура +5000°С, давление около 10000 бар. Энергетический поток, компенсирующий поглощение тепла в эндотермических процессах, передается в данном случае непосредственно в реакционную среду, минуя стенку реакционного аппарата. Кроме того, такое физическое воздействие вносит ощутимые изменения в гидродинамику и дисперсионную стабильность жидкой реакционной среды, по-разному влияя на протекающие процессы: заметно интенсифицируя одни процессы (деструкция) и резко замедляя другие (образование кокса).

Эффективность разработанного технологического приема обоснована как научными работами, так и множеством практических применений. Звуковая химия давно составляет серьезный и самостоятельный раздел химии. Сонолюминесценция, наблюдающаяся при гидродинамической кавитации, свидетельствует о прохождении в жидкости высокоэнергетических процессов, оказывающих влияние на протекание химических реакций. Имеются солидные научные труды, подтверждающие факт генерирования свободных радикалов при ультразвуковом воздействии.

Кинетическая энергия, передаваемая реакционной среде за счет движения стенок схлопывающихся кавитационных пузырьков, достаточно велика и в нашем случае позволяет снизить температуру термического процесса на 30–80°С и проводить термолиз практически вне области температур коксования. Агрегативная стабильность реакционной среды сохраняется даже при повышенной концентрации асфальтенов. Время протекания термического процесса в таких условиях может составлять не минуты, а десятки минут, часы. Результатом является большая глубина конверсии тяжелых углеводородов нефтяного сырья в легкие нефтепродукты и получение в качестве остаточного продукта концентрированного коллоидного раствора смол и асфальтенов – идеальной основы для производства битумов.

Используемая технология позволяет прерывать приведенную выше цепочку химических превращений углеводородов на любой желаемой стадии. Регулируя параметры кавитационно-акустического воздействия и условия технологического режима можно получить максимальный количественный выход светлых продуктов и минимальный выход остаточного продукта с заданной концентрацией асфальтенов.

Помимо обоснованного использования известных технологических решений, новая конверсионная технология концентрирует в своем аппаратурно-технологическом оформлении последние научные и инженерные достижения в области нефтепереработки [2, 3]. Технологическую сущность процесса составляют следующие основные стадии: первичная перегонка, мягкий термический крекинг, термолиз при высокоэнергетическом кавитационноакустическом воздействии (термокавитационная конверсия ТКК-висбрекинг), термополиконденсация остаточного продукта термолиза.

Аппаратурное оформление процесса «ВисбрекингТЕРМАКАТ®» близко к традиционным решениям процессов термического крекинга и висбрекинга. При этом термоакустический висбрекинг тяжелого нефтяного сырья проводится в условиях, практически исключающих коксообразование и обеспечивающих необходимую глубину деструкции углеводородов (рис. 4).

![. Макет ключевого блока термокавитационной конверсии [4]](https://xn--80aaigboe2bzaiqsf7i.xn--p1ai/upload/company/termakat/2016-2/ris4-11.jpg)

Рис. 4. Макет ключевого блока термокавитационной конверсии [4]

В отличие от классической топливной схемы нефтепереработки схема нового процесса исключает стадию вакуумной перегонки мазута и выработки гудрона. Остаток атмосферной перегонки подвергается мягкому крекингу с последующим кавитационно-акустическим термолизом. Остаток термолиза в условиях, благоприятных для протекания реакций поликонденсации доводится до качества неокисленного битума или низкозастывающего топочного мазута, судового флотского топлива. Количество стадий минимально, полупродукты отсутствуют.

Процесс позволяет перерабатывать разнообразное по свойствам и составу нефтяное сырье и вырабатывать различный ассортимент дистиллятных и остаточных товарных продуктов в зависимости от сезонных потребностей. Полученные светлые дистиллятные фракции целесообразно облагораживать по традиционным нефтезаводским схемам. Остаточные продукты практически во всех случаях имеют квалифицированное качество, которое очень четко регулируется ведением технологического режима.

Аппаратурно-технологические решения по процессингу термокавитационной конверсии защищены более чем двумя десятками патентов РФ.

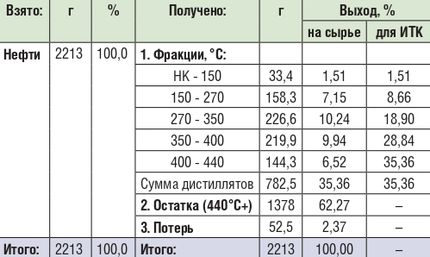

- Экспериментальный процессинг «Термакат»

Поисковые эксперименты по термоконверсионной переработке тяжелой нефти, представленной компанией «ТАТОЙЛГАЗ» [1, 5], показали, что дополнительно можно получить до 40% дизельно-бензиновых фракций (рис. 5). Эти результаты явились отправной базой для дальнейшего совершенствования рациональной технологии глубокой переработки тяжелых нефтей.

Рис. 5. Потенциальное содержание фракций в сырьевой ТОГ-нефти и выход продуктов по технологии «ВисбрекингТЕРМАКАТ®»

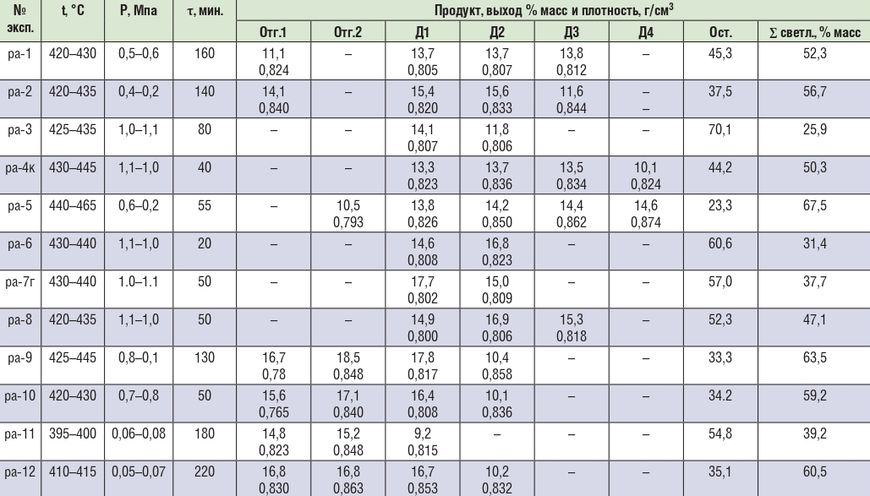

Эксперименты по термолитическим превращениям ашальчинской нефти по технологии «Термакат» – термокавитационной конверсии (кавитация как катализатор термолиза) проводились на усовершенствованной установке, позволяющей отрабатывать технологические режимы и моделировать отдельные стадии процесса:

- нагрев в теплообменной аппаратуре и трубчатой печи;

- термодеструкцию и отгон газо- и парообразных продуктов в испарителе;

- термолиз при заданном температурно-барическом режиме;

- термокавитационное воздействие на реакционный остаток;

- термополиконденсацию и стабилизацию остаточного продукта;

- отгонку дистиллятных продуктов.

Основными позициями процессинговой установки термокавитационной конверсии являются реактор и кавитатор. Реактор-испаритель автоклавного типа объемом 2 дм3, с возможностью регулировать заданные температуры до 480°С и давления до 2 МПа. Кавитатор погружного типа имеет 6 скоростей, что позволяет регулировать интенсивность кавитационного воздействия в широком диапазоне. На установке с достаточно высокой достоверностью можно моделировать различные промышленные стадии термолитических процессов, а также процессы однократного атмосферного испарения и вакуумной перегонки, в силу чего установка получила статус пилотной.

Исходные, промежуточные и конечные продукты процесса подвергаются физико-химическим исследованиям по методикам ГОСТ.

Скорость и направление процесса регулируются кавитационно-акустическим воздействием на реакционную массу, температурой и давлением в реакторе, длительностью процесса. В ходе процесса контролируется динамика выделения дистиллята, отбираются пробы газообразных и жидких продуктов. По завершении процесса жидкий остаток сливается, составляется материальный баланс процесса, исследуются физико-химические свойства продуктов.

Загрузку сырья производили в объеме 1500 мл, одновременно замеряя вес загрузки для составления материального баланса по массе. Ввиду отсутствия в нефти легких углеводородных газов кавитационное воздействие на нефть осуществляли на стадии предварительного нагрева сырья до 120°С.

Температуру и продолжительность процессингов ограничивали из-за опасения начала процессов коксования, которое пытались не допустить, контролируя и фиксируя начало экзотермических процессов в конечной стадии термолиза.

Пилотный процессинг Висбрекинг-Термакат проводили по вышеописанной методике с предписанием получить максимальный выход дистиллятных фракций при приемлемом качестве остаточного продукта, прежде всего не содержащего карбенов-карбоидов. Отбор отгонов без набора избыточного давления обозначили О1 – отгон первый, О2 – отгон второй. Обор дистиллятов, собственно термолизных продуктов, обозначили Д1, Д2, Д3 и т.д. Динамику процессингов регулировали подводом энергии к электрической печи реактора, а объем отбираемых отгонов и дистиллятов для все х проб был одинаков – 250 мл. Режимы процессингов приведены в табл. 11.

Таблица 11. Технологические режимы конверсионного процессинга ашальчинской нефти, выход и плотность продуктов

Продолжительность процессинга необходимо регулировать в тесной взаимосвязи с температурой в реакционной зоне: при недостаточной температуре и длительном времени – процесс «замерзает», при высокой температуре – фактор времени на карбенообразование становится неуправляемым. Фактор регулирования давления оказывает существенное влияние на плотность отбираемых дистиллятов. Кавитационным воздействием на предварительной стадии обработки сырья диспергировали асфальтеновую фазу, что позволяло вести процессинг при температурах до 430°С, обеспечивающих максимальный выход дистиллятов с образованием остатков с минимальным содержанием карбенов-карбоидов.

Анализ данных табл. 11 показывает, что исследуемая нефть чрезвычайно восприимчива к температурным воздействиям. Термолиз при низких температурах (400-420°С) способствует протеканию деструктивных процессов. Однако, скорость превращений таких реакций мала и конечный выход желаемых дистиллятных фракций также низок. Конечная стадия процессинга завершается процессами уплотнения. Режим благоприятен для пекования.

Термолиз при повышенных температурах (440-460°С) на первых этапах способствует интенсивному испарению (на что указывают плотности Д1, как правило повышенные) и интенсивным процессам деструкции. Но уже после отбора фракций Д2, не добившись протекания максимально возможных реакций деструкции, начинают интенсивно протекать процессы уплотнения (конденсации) и в реакционной массе образуются карбены-карбоиды.

Процесс интенсивно уходит в коксование. Основные технологические факторы процессинга – давление и время, оказывают значительное влияние на балансовый выход продуктов и их качество, однако регулирование этих факторов находится также в зоне риска срыва процесса в коксование.

Наиболее благоприятным температурным режимом, с позиций обеспечения максимального выхода дистиллятных фракций при приемлемом качестве остаточного продукта, определен режим в 420–430°С. Количественный выход дистиллятов при этом режиме можно считать приемлемым – 55-60%. При дальнейшей переработке остатка можно ожидать дополнительного прироста дистиллятов в 10–15%. Суммарный выход дистиллятов в 70–75% для ашальчинской высоковязкой нефти можно считать вполне приемлемым с коммерческих позиций. При этом необходимо учесть, что остаточный продукт – весьма востребованный и высоколиквидный – дорожные битумы. Перспектива получения высокоплавких пеков с высоким содержанием серы зависит от процессов его обессеривания.

Такие технологические факторы, как давление процессинга и его продолжительность оказывают значительное влияние и на выход продуктов термолиза и, особенно, на их качество.

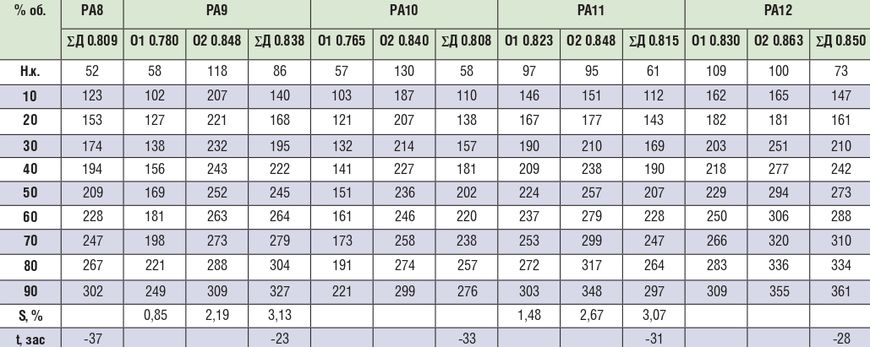

При проведении термолиза при температуре 420-430°С эти факторы достаточно легко регулируемы. Надежное регулирование технологических процессов в промышленном масштабе гарантирует высокую гибкость процессу по выработке востребованной продукции широкой ассортиментной гаммы. При проведении процессинга режимные факторы регулировали так, чтобы получаемые дистилляты имели плотность не выше 0,86 г/см3. Исследование свойств отбираемых отгонов и дистиллятов ограничили измерением плотностей, определением фракционного состава, содержания серы, температуры застывания. Некоторые, данные для наиболее представительных процессингов приведены в табл. 12.

Таблица 12. Фракционный состав отгонов и дистиллятов конверсионных процессингов ашальчинской нефти

В процессингах, где отбирались отгоны, плотность первых отгонов менее 0,78, при этом выход бензиновых фракций, выкипающих до 170°С, составляет 50-70%. В то же время есть 1-е отгоны с плотностью более 0,82, и содержание бензиновых фракций в них 10-20%, остальное – дизельные фракции. Вторые отгоны практически на 100% состоят из дизельных фракций и их плотность составляет 0,84-0,86. Скорее всего для промышленного оформления процесса нет необходимости в отборе фракций, выкипающих выше 270-280°С, их потенциал необходимо включить в термолизуемый объем сырья.

Отбор дистиллятов проводили после достижения температуры в реакционном кубе 350°С и до завершения процесса. Из табл. 12 видно, что плотность первых дистиллятов на несколько единиц ниже чем последующих. Дистиллятов с плотностью выше 0,86 нет. Во всех дистиллятах содержится 20-30% бензиновых фракций, что и обеспечивает низкую плотность. Да и тяжелых фракций в дистиллятах менее 10%.

Необходимо обратить внимание, что 90%-ная точка выкипания всех суммарных дистиллятов ниже 360°С, а для некоторых даже ниже 300°С. В процессингах №№1, 2, 10, 12 выход дистиллятов более 50-60%, при этом остаточный продукт отличался жидкой консистенцией. Предположительно, при дальнейшей переработке данных остатков дополнительно может быть получено до 15% дистиллятных фракций, так что суммарный выход дистиллятов от термоконверсионной переработки нефти составит не менее 75%. Полученные дистилляты, произведенные на промысловой установке, могут быть сданы в нефтепровод как синтетическая легкая нефть (ШФЛУ), но более рационально продолжить их технологическое облагораживание непосредственно на промысле.

В табл. 13 приведены свойства кубовых остатков от термоконверсионных процессингов.

Таблица 13. Выход и свойства кубовых остатков термоконверсионных процессингов

Из таблицы видно, что выход дистиллятов находится в прямой зависимости от температуры процессинга, чем ближе температуры к режиму коксования, тем больше балансовый выход дистиллятов. Можно подсчитать, что предельный выход дистиллятов из ашальчинской нефти будет в пределах 75%, если выход кокса составит 20%, а доля выгазовывания будет около 5%.

Можно также добиться максимальных значений балансового выхода дистиллятов при пониженных температурах, в режимах близких к деструктивно-вакуумной перегонки и пекования, выход дистиллятов будет около 70%. Однако образующиеся карбены-карбоиды в остаточных продуктах диктуют необходимость продолжения работ по недопущению образования карбенов. Причинно-следственную связь начала образования карбенов в проведенных экспериментах установить не удалось. Необходимо провести более расширенные эксперименты по исследованию механизма карбенообразования ашальчинской нефти.

Процессинг висбрекинг-термакат показал наиболее обнадеживающие результаты по глубокой переработке ашальчинской нефти. Учитывая, что интенсивность промышленных кавитационных аппаратов в разы выше, чем у лабораторных приборов, можно ожидать, что промышленная реализация процесса позволит создать высокоэффективную технологию глубокой переработки высоковязких битуминозных нефтей. По предварительным расчётам установка промысловой переработки ашальчинской нефти, в основу которой будут заложены термокавитационные конверсионные процессы, будет высокорентабельной. При выборе температурных режимов промышленного процессинга необходимо руководствоваться данными термограммы нефти.

Обсуждение процессинговых исследований и поиск рациональных схем высокорентабельной переработки ашальчинской нефти

Основной задачей поиска технологических процессингов, позволяющих получить максимальный выход высоколиквидной продукции из ашальчинской нефти, является проблема минимизации выхода, образующегося высокосернистого тяжелого остатка, ликвидность которого весьма сомнительна. Детальное рассмотрение результатов процессингов приведено в отчете НИР [6]. По результатам проведенных экспериментальных процессингов перспективными методами глубокой переработки тяжелой ашальчинской нефти признаны процессы, в которых выход тяжелых остаточных продуктов минимален, и они имеют высокую рыночную востребованность. Процессы с высокой капиталоемкостью, такие как гидрокрекинг, нами не рассматривались. Сравнение эффективности экспериментальных процессингов приведено в табл. 14.

Таблица 14. Эффективность лабораторных процессингов переработки ВВАН

Проведенными процессингами показано, что для увеличения выработки дистиллятных фракций из ашальчинской нефти весьма высока перспективность применения термоконверсионных процессов. В простых по аппаратурному оформлению процессах: висбрекинг, деструктивно-вакуумная перегонка, термополиконденсация, деасфальтизация, висбрекингтермакат показана целесообразность использования технических решений этих технологий для глубокой переработки высоковязкой ашальчинской нефти. Основное преимущество этих процессов – в их сравнительно низкой инвестиционной стоимости. Весьма обнадеживающие результаты получены на процессах, характеризующихся минимальной инвестиционной стоимостью. Так процессы висбрекинга и деасфальтизации в 2 раза дешевле АВТ и в 5 раз дешевле процессов замедленного коксования и гидрокрекинга.

Процессинг висбрекинг-термакат показал наиболее обнадеживающие результаты. Можно ожидать, что промышленная реализация процесса позволит создать высокоэффективную технологию глубокой переработки высоковязких битуминозных нефтей.

При рассмотрении положительных факторов исследованных технологий и объединяя их в единую комплексную конфигурацию схемы (рис. 6) глубокой переработки ВВАН можно отметить возможные очевидные преимущества. Возможно ожидать от объединения технологий «эффект синергизма», – при минимальных капиталовложениях получить максимальный объем высоколиквидной продукции с высокой добавленной стоимостью, а созданное производство будет иметь значимый коммерческий эффект.

Рис. 6. Интегрированная схема НПЗ-ГПН на базе технологий Термакат

Представляется, что наиболее эффективной интеграцией процессов может быть схема с включением технологий ДВП+Висбрекинг-Термакат+ТПК. Как одна из стадий производства высококачественных дорожных битумов может рассматриваться деасфальтизация.

Основные преимущества термокавитационной технологии

- Современные аппаратурно-технологические решения, высокая промышленная надежность и экологическая безопасность.

- Высокая степень превращения тяжелых углеводородов в среднедистиллятные фракции с повышением сортности нефти.

- Высокая универсальность и гибкость технологии по видам выпускаемой продукции (СН, ПСН, битумы, тяжелые топлива).

- Исключение проблем трубной перекачки тяжелых нефтей.

- Обеспечение районов добычи высококачественными дорожными битумами, дизельными и котельными топливами.

- Минимально необходимые средства на строительство промысловой установки ПТН в СН.

- Высокая прибыльность обеспечивает быструю окупаемость инвестиций.

В качестве товарного ассортимента от переработки ашальчинской нефти можно рассматривать: дизельно-бензиновые фракции, судовые топлива, дорожные битумы, электродные пеки. Все продукты востребованы на рынке нефтепродуктов.

Плохо- или мало- ликвидных продуктов – нет!

ВАЖНО! Любые технологические переделы на промысле Ашальчинской нефти должны сопровождаться технологиями сероочистки дистиллятных и газовых потоков. Сера, выделяемая из товарных дистиллятов, вовлекается в производство дорожных битумов и повышает их качество. Такая технология нами отработана совместно с ВНИИГАЗ.

Основные выводы:

- Проведенными исследовательскими процессингами, моделирующими различные технологии переработки нефти, показано: традиционные вторичные процессы не представляют значимого коммерческого интереса: либо мал выход ценных дистиллятов, либо высок выход остаточных высокосернистых, невостребованных на рынке, продуктов.

- Показана высокая перспективность отечественных импортозамещающих кавитационно-конверсионных технологий глубокой переработки тяжелой ашальчинской нефти в дизельно-бензиновые дистиллятные фракции и безкарбеновые остаточные продукты, которые квалифицируются как дорожные битумы.

- За базовую основу технологической схемы глубокой переработки ашальчинской нефти предлагается принять термокавитационную конверсионную технологию Висбрекинг-Термакат (рис. 6), по которой выход дизельно-бензиновых дистиллятов достигает 70%, а в остатке могут быть получены дорожные битумы, либо электродные пеки.

Предложения к созданию промышленного производства глубокой переработки высоковязкой ашальчинской нефти

Учитывая необходимость наращивания темпов разбуривания Ашальчинского месторождения на увеличение объемов добычи тяжелой нефти к 2016 г. руководству ОАО «ТАТНЕФТЬ» предложено несколько технологических вариантов повышения ценовой квалификации товарной нефти перед ее сдачей в нефтепровод с плотностью не более 850 кг/м3.

Оператору разработки тяжелой нефти Ашальчинского месторождения предложены 4 возможных сценария реализации проектов повышения квалификационной категорийности добываемой нефти: от строительства опытно-промышленного модуля глубокой переработки нефти до промышленного битумного завода с выпуском до 70% ШФЛУ, либо комплексного промыслового НПЗ-ГПН.

Расчетами показано, что окупаемость перспективных технологий глубокой переработки Ашальчинской нефти непосредственно на промысле не превысит 4-х лет эксплуатации созданных производственных мощностей.

ЛИТЕРАТУРА:

- Курочкин А. К., Топтыгин С. П. Синтетическая нефть. Безостаточная технология переработки тяжелых российских нефтей на промыслах. СФЕРА Нефтегаз, 1/2010, с. 92–105.

- Курочкин А. К. Глубина переработки нефти свыше 90% – объективная реальность для любого НПЗ без коксовой. Сфера Нефтегаз, 3, 2011, с. 144–152.

- Курочкин А. К. Кондинский НПЗ – пилотный проект безмазутной схемы завода. Опыт проектирования и строительства. Сфера Нефтегаз, 2, 2011, с. 50–59.

- Курочкин А. К. Повышаем рентабельность миниНПЗ: комплектуем модулем глубокой переработки мазута. СФЕРА. Нефть и Газ, 1/2015, с. 60–66.

- Инвестиционный предложение для ОАО «ТАТОЙЛГАЗ». УСТАНОВКА ГЛУБОКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛОЙ НЕФТИ мощностью 0,2 млн т нефти в год на производство 80% синтетической нефти и 20% дорожных битумов, 2012, с. 9.

- Высокорентабельная стратегия переработки высоковязкой нефти Ашальчинского месторождения. Доклад в ОАО «Татнефть» 30.10.2014, по отчету НИР «Проведение процессинговых исследований к разработке рациональных технологических схем глубокой переработки битуминозной нефти ашальчинского месторождения», с. 38.