Производство неокисленных дорожных битумов из мазутов. Рентабельность малых установок

А. К. КУРОЧКИН – директор проектов ООО «Виста-Термакат»

Данная публикация, продолжает серию статей автора о путях и методах вывода легальных мини-НПЗ на рентабельную эксплуатацию. Введенный технологический регламент на качество нефтепродуктов практически остановил деятельность всех мини-установок и малых «заводиков» из-за отрицательной рентабельности. Главными факторами их убыточности оказались: высокий выход мазутов и низкое качество светлых топливных фракций. Строительство технологий, повышающих качество бензинов и дизельных топлив – чрезвычайно дорого. Не спасает от убыточности и попытка перехода на газоконденсатное сырье, которое гораздо дороже нефти: очень высок выход бензиновых фракций и их компаундирование дорогостоящими высокооктановыми компонентами не окупается. Увы, и выход мазута достаточно высок.

Решение проблем в глубокой переработке мазута до битумов

Пожалуй, единственная возможность вывода малых НПЗ в положительную рентабельную эксплуатацию, – оснащение существующей инженерной инфраструктуры модулями производства неокисленных дорожных битумов из мазутов. Высокая востребованность дорожных строителей в высококачественных неокисленных дорожных битумах может быть восполнена модернизацией мини-НПЗ, либо строительством мобильных малых битумных установок, технология которых обеспечивает высокую рентабельность всему малому предприятию.

Как известно, экономическим базисом высокой рентабельности любого НПЗ, и прежде всего «мини», являются технологии с максимально высокой глубиной переработки нефти. На полномасштабных НПЗ, в схемах которых более десятка углубляющих и облагораживающих технологий, проблема глубины переработки нефти решается комплексно. Понятно, что этот путь в значительной степени капиталоемок и для малых производств неприемлем. Многие малые установки столкнулись с проблемой утяжеления сырья, выход мазутов увеличился, цены на него упали и убыточность производства стала очевидной.

Некоторые малые производства попробовали искать выход в производстве дорожных битумов. Производство битумов в России, осуществляемое по остаточному принципу, гарантирует высокое качество дорожных битумов только из специальных (битумных) нефтей.

Основное количество битумного сырья, назовем их «рядовые гудроны и мазуты», увы, не позволяют получать высококачественные битумы классической технологией окисления. Переработка тяжелых мазутов и гудронов по окислительной технологии в дорожные битумы имеет серьезные ограничения. Во-первых, многие тяжелые остаточные мазуты и гудроны довольно трудно подвергаются окислению и качественные дорожные битумы при этом не получаются. Во-вторых, при окислительной технологии сложившееся соотношение цен между тяжелыми мазутами – сырьем и производимыми битумами – товаром, для малого бизнеса фактически не оставляют «прибыльного зазора», они находятся на одной ценовой полке. Даже для среднетоннажных битумных заводов окислительная технология получения битумов оказалась убыточной. Нужны другие технологии.

Большие НПЗ используют ряд технологий для подготовки битумного сырья: глубоковакуумная перегонка мазута, термодеструкция остатков, компаундирование. Западные фирмы активно используют термоконверсионные процессы. Вполне очевидна экономическая целесообразность создания универсальных аппаратурно-технологических решений по производству дорожных битумов, интегрирующих в себе несколько организационно-технических задач, взаимоувязанных по технологическим переделам и производством продукции с высокой добавленной стоимостью.

Кратко о конверсионной технологии

Безусловно, для малых производств основную прибыль привносят дистиллятные продукты, имеющие высокую добавленную стоимость. Технология переработки нефтяных мазутов в битумы должна обеспечивать и производство высоковостребованных дистиллятов. Метод, основанный на термоконверсионных процессах деструкции и поликонденсации тяжелых углеводородов обеспечивает высокое качество получаемым дорожным битумам из различных видов нефтяного сырья, даже из высокопарафинистых мазутов и гудронов.

Разработанная отечественная конверсионная технология одновременно решает проблемы углубления переработки нефти, – обеспечивает максимально возможную конверсию тяжелых углеводородных ингредиентов мазута в среднедистиллятные фракции и, при этом, гарантирует высокое качество остаточным неокисленным битумам.

В конверсионной технологии разработчики вышли на оптимальное управление параллельно протекающими процессами термодеструкции и термополиконденсации, причем стадия деструкции осуществляется в пролонгированном режиме, а поликонденсации – в отложенном.

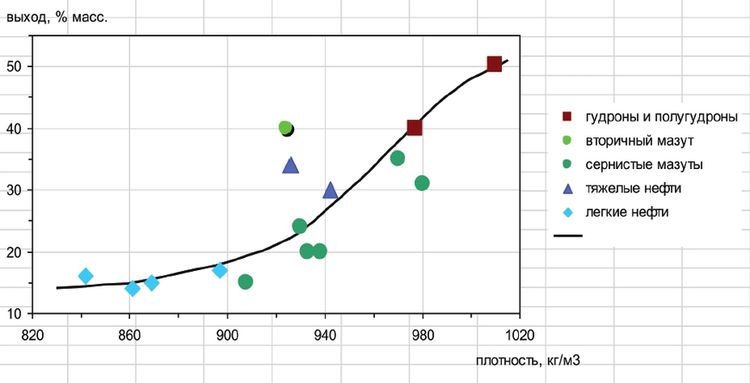

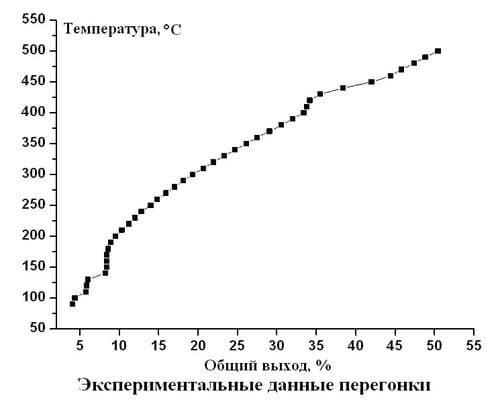

Такое решение позволяет получать в максимальном количестве бензино-дизельные дистилляты, а в остатке – высококачественные битумы различных марок. В зависимости от плотности мазута и исходного содержания асфальтенов в нем, технологический выход остаточных продуктов (битумной основы) может колебаться от 5-8% до 20-30%. Самый большой выход битумов (доходит до 50–60%) наблюдается из сырья плотностью более 990-1000 кг/м3 (рис. 1).

Рис. 1. Зависимость выхода битумов от плотности сырья

При отсутствии потребности в битумах производится вторичное котельное топливо с пониженными вязкостью и температурой застывания, либо сырье для газификации / гидрокрекинга. Энергозатраты на процесс сравнимы с вакуумной перегонкой мазута, которая, кстати, в этом случае совершенно не нужна, так как происходит утяжеление сырья. Конверсия мазута протекает мягче и глубже, нежели для гудрона, и процесс надежнее в эксплуатации. Для исключения негативного закоксовывания оборудования, которое может случаться при использовании в качестве сырья тяжелых гудронов, применяются дополнительные аппаратурно-технологические решения, повышающие надежность процесса.

Сущность технологических решений

В полном комплекте малое битумное производство запроектировано как универсальное безостаточное мазутоперерабатывающее предприятие. На переработку принимаются мазуты, парафинистые газойли, гудроны и тяжелые нефти. Технология конверсии и выделения дизельно-бензиновых дистиллятов из тяжелого сырья является безотходной и безостаточной. Исходное сырье подвергается мягкому термолизу в печи, затем кавитационно-акустическому воздействию на модуле кавитационной конверсии, тяжелые дистиллятные газойли подвергаются жесткому термолизу.

Тяжелые поликонденсированные углеводороды выводятся как товарный продукт (битум), а полученные дистиллятные фракции разделяются в ректификационной колонне на товарные бензиновые и дизельные фракции. Комплексное битумное производство состоит из двух основных блоков: глубокой переработки мазута с разгонкой дистиллятных фракций и конверсионно-битумного, с секциями получения эмульсионных и композитных битумов.

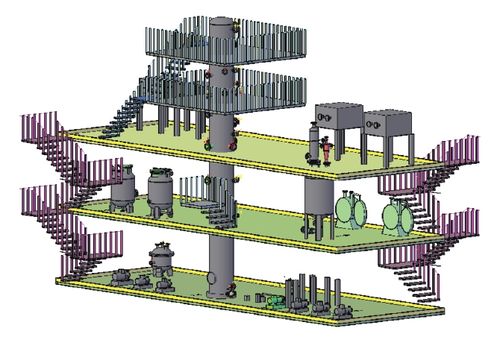

На рис. 2 представлен блок глубокой переработки мазута (БГПМ).

Рис. 2. Изометрический вид компоновки оборудования технологического блока ГПМ с разгонкой дистиллятов (печь не показана)

Блок ГПМ запроектирован в максимально компактном варианте размещения и обвязки оборудования. «Технологическим сердцем» блока является кавитационный-конверсионный модуль глубокого превращения тяжелых углеводородов (ГКТУ) в дистиллятные фракции (рис. 3).

Модуль запроектирован в привязке к битумному производству, может эксплуатироваться и автономно (битумная секция не показана). Данная технология универсальна в регулировании технологических режимов и гарантирует высокое качество остаточным продуктам, которые квалифицируются как высококачественные дорожные битумы, маловязкие остаточные судовые / котельные топлива. Битумная секция может комплектоваться узлом компаундирования. Для каждого вида сырья подбираются оптимальные материальные балансы и ассортимент продукции.

Состав основного технологического оборудования: печи технологические; «горячие» бессальниковые герметичные насосы с магнитным приводом; кавитационно-акустические насосы; эвапораторы; испарители; смесители; теплообменники; АВО; каплеотбойники; фазоразделители; дефлегматоры давления; запорно-регулирующая арматура с дистанционным управлением; промежуточные технологические емкости; трубная обвязка; узел розлива битума; система пожаровзрывозащиты; средства КИПиА и комплексная 100%-ная автоматизация (АСУ ТП). В составе БГПМ предусмотрена собственная атмосферная ректификационная колонна для разделения дистиллятов на бензиновые и дизельные фракции.

Рис. 3. Кавитационно-конверсионный модуль ГКТУ

Технологической концепцией малого битумного предприятия предусматривается на блоке ГПМ перерабатывать мазут, гудрон и тяжелые нефти. Для максимальной конверсии углеводородов в дизельнобензиновые дистилляты применяются методы мягкого висбрекинга – для тяжелых остаточных продуктов, и жесткого крекинга – для тяжелых дистиллятных газойлей. Увеличить степень конверсии тяжелых углеводородов, снизить температурные нагрузки и одновременно избежать нежелательного закоксовывания оборудования позволяют методы кавитационно-акустического воздействия. Разделение процессов термополиконденсации от деструктивных процессов и поточный контроль наращивания в остатке концентрации асфальтенов без карбеноообразования позволяют максимально глубоко провести конверсию тяжелых остаточных углеводородов в дизельнобензиновые дистилляты. Малоликвидных тяжелых атмосферных и вакуумных газойлей – нет, неликвидных остатков – нет. Схема и аппаратурное оформление БГПМ универсальны, технологический режим и степень конверсии легко перенастраиваются под широкий ассортимент наиболее востребованной продукции. Все получаемые остаточные продукты – с высокой добавленной стоимостью и с высокой рыночной востребованностью.

Один из самых малобюджетных методов модернизации мини-НПЗ – это интегрирование конверсионно-битумного модуля с существующей атмосферной или вакуумной перегонкой. В качестве остаточных продуктов из мазутов и гудронов получают дорожные, либо строительные битумы, а дистиллятные продукты выводят через существующую атмосферную колонну. Затраты минимальны, а дополнительный выход светлых фракций возрастает более чем на 30-50%.

Главные достоинства конверсионной технологии:

- максимальный выход светлых бензино-дизельных фракций;

- получение высококачественных дорожных битумов в оптимально заданном количестве;

- простота аппаратурно-технологических решений;

- высокая адаптируемость к существующим технологическим установкам;

- минимально требуемый инвестиционный бюджет на строительство установки;

- высокая универсальность по круглогодичному производству всегда востребованной продукции.

Товарный баланс конверсионно-битумного блока определяется химическим составом и физико-химическими свойствами сырьевого мазута, а также установленным технологическим режимом переработки. Товарный баланс существенно зависит также от ассортимента вырабатываемой продукции. Выработка остаточного продукта более глубокой степени превращения, как правило, приводит к увеличению выхода светлого дистиллятного продукта и технологического газа.

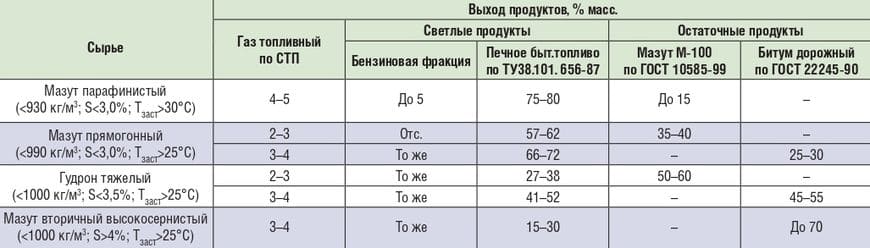

Для блока ГПМ-ГКТУ ниже (табл. 1) приведены материальные балансы переработки некоторых видов мазута (100% масс.), плотность которых сильно различается. Балансовые выходы продуктов даны в альтернативных вариантах выработки остаточных продуктов – вторичного котельного топлива, либо дорожного битума.

Таблица 1. Материальный баланс БГПМ-ГКТУ для мазутов различной плотности

Кроме указанных выше продуктов на установках типа БГПМ могут производиться:

- светлая бензиновая фракция – нафта по СТП с выходом до 15% масс.

- взамен светлого печного бытового топлива – судовое маловязкое топливо по ТУ 38.101657-87, моторные топлива ДС и ДМ для среднеоборотных и малооборотных дизелей по ГОСТ 1667-68, углеводородная фракция термодеструктивных процессов (К-4) по ТУ 38.1011303-90;

- взамен дорожного битума – мазут топочный по ГОСТ 10585-99, битумы вяжущие по ГОСТ Р 52056-2003, битумные эмульсии по ГОСТ Р 52128-2003, битум кровельный по ГОСТ 9548-74, битум строительный по ГОСТ 6617-70, пеки волокнообразующие, связующие, электродные и пр.

Ассортимент товарной продукции должен быть согласован с разработчиком на стадии привязки проекта на основании свойств исходного мазута. Для проблемных видов сырья могут быть проведены пилотные процессинговые эксперименты на получение планируемой продукции.

Остаточные продукты, вырабатываемые на БГПМ, являются товарными продуктами, светлые фракции могут быть сырьем для дальнейших нефтезаводских процессов облагораживания бензиновых и дизельных топлив до уровня качества Евро-4 и Евро-5.

Экспериментальный процессинг получения битума из тяжелого венесуэльского мазута

Ниже приведены уникальные экспериментальные данные по термоконверсионной переработке тяжелого мазута венесуэльской нефти, проведенные нами на одном из нефтеперерабатывающих предприятий в одной из азиатских стран. Все аналитические данные по определению физико-химических свойств исходного сырья и полученных по результатам процессингов дистиллятных и остаточных нефтепродуктов выполнялись специалистами завода и на аналитической базе исследовательского института и завода, где проводилась отработка процессинга.

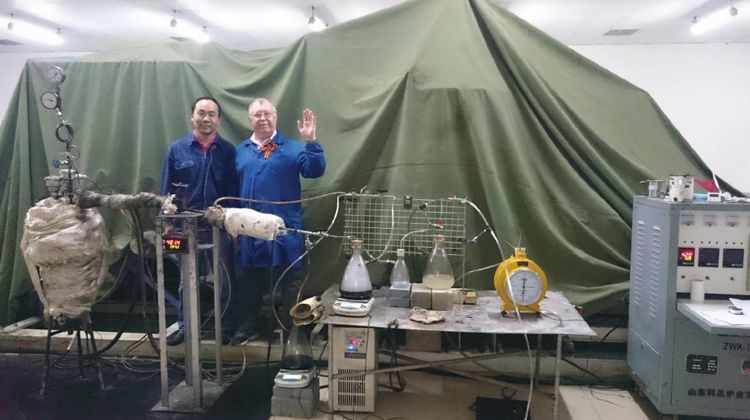

Экспериментальная установка была построена зарубежной стороной по эскизам российского разработчика. На фото 1 представлен общий вид термоконверсионной установки, на которой проводилась отработка процессинга конверсии тяжелого мазута до квалификации дорожных битумов по нормативам страны на квалификационные битумы марок 70/90.

Фото 1. Пилотная установка термоконверсии мазута до битумов и дистиллятов

Методическое руководство проведением экспериментальных процессингов осуществлялось российской стороной. В табл. 2 приведены физикохимические свойства исходной нефти. На рис. 4 приведена кривая ИТК нефти.

Таблица 2. Физико-химические свойства исходной нефти

Рассмотрим негативные и положительные свойства нефти с позиций применимости к конверсионному процессингу. Высокосернистая и тяжелая нефть содержит большое количество тяжелых углеводородов, о чем свидетельствуют показатели по содержанию асфальтенов – 6,77% масс и углеродистому остатку (по методу Конрадсона) – 11,63% масс. Содержание серы весьма высокое – 2,97% масс.

Для тяжелой нефти неудивительно высокое содержание металлов, однако высокое содержание Na и Ca вместе с высокими показателями зольности (0,0784% масс.) и общим большим содержанием солей (80,2 mg), указывает на возможно высокую проблемность получения высококачественных дорожных битумов (может напрямую сказаться на ухудшении показателя растворимости углеводородов битума в трихлорэтилене – должно быть не менее 99,5%).

Рис. 4. Кривая ИТК нефти

Высокое содержание ароматических углеводородов (26,54% масс) сказывается на достаточно низком показателе температуры застывания (−16°С). Для весьма тяжелой нефти – достаточно низкий показатель температуры вспышки в закрытом тигле (34,5°С). В нефти менее 10% об. тяжелых фракций нафты, дизельных фракций также мало – около 20% об.

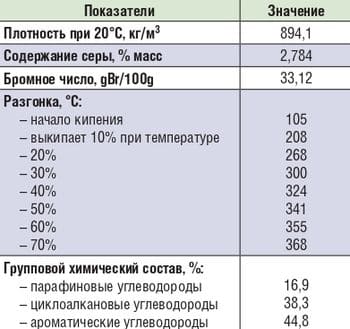

Для проведения термоконверсионных процессингов был предъявлен тяжелый мазут (свойства которого больше похожи на гудрон, вакуумный остаток от перегонки мазута). Свойства мазута представлены в табл. 3. Для проведения процессингов по термоконверсии данного мазута была поставлена задача: получить высококачественный дорожный битум квалификации 70/90, при этом выход дистиллятов должен быть не менее 30%.

Таблица 3. Свойства мазута – сырья термоконверсии

Методика пилотного процессинга

Сырье (мазут плотностью 1014,2 кг/м3) в количестве около 3000 г загружали в реактор термолиза объемом 5 л. Температура поддерживается электрообогревом от генератора ТВЧ с точностью регулирования +/− 2°С. Давление на разных стадиях процесса регулируется от неглубокого вакуума до 1,0 Мпа. Сброс паров дистиллята осуществляется после регулятора давления через воздушный и водяной холодильники. Сконденсировавшиеся пары дистиллята собираются в мерный приемник, а газы отводятся через ловушку и газовый счетчик в абсорбер. Скорость выхода дистиллята регулируется температурой, время процессинга задается на начальном периоде. Кавитационно-акустическое воздействие осуществляли на начальном этапе процессинга, предварительной активацией сырья погружным кавитатором, с регулируемой энергией воздействия.

В ходе отработки процессинга не было трудностей с решением задачи по получению дистиллятов не менее 30%. Практически в каждом эксперименте выход дистиллятов превышал 32-34%, а в некоторых даже достигал 40-42%. Надо отметить, что для столь тяжелого (1014 кг/м3) сырья это очень хороший результат.

Довольно трудно было найти методическое решение по проведению процессинга без образования коксовых частиц (карбенов-карбоидов) в остаточном продукте – битуме. Как указывалось, выше, количество растворимых в трихлорэтилене должно быть не менее 99,5%, что означает – в битуме не должно быть коксовых частиц. Необходимо учесть, что в остаточных нефтепродуктах всегда концентрируются мехпримеси сырья и коррозионные частицы от оборудования, которые определяются как нерастворимые.

При высоком исходном содержании асфальтенов в сырье (8,89%), образование коксовых частиц в процессе термополиконденсации может нарастать лавинообразно.

Такой механизм роста коксовых частиц наблюдается в процессах замедленного коксования. В ходе проведения дальнейших экспериментов были раскрыты новые принципы подхода к синтезу асфальтенов в процессах термоконверсии, что позволило пролонгировать стадию деструкции, а стадию поликонденсации проводить без карбенообразования. В остаточном битумном сырье удалось значительно повысить содержание асфальтенов – до 24-27%, а в некоторых экспериментах даже до 34-42%. Если учесть, что товарным битумам высокие адгезионные свойства придают именно асфальтены, то достижение таких показателей надо считать отличным результатом. Всего было проведено 6 серий экспериментов, в каждом по 8-12. Отрабатывались значимость основных технологических факторов процессинга на выход и свойства получаемых продуктов. По результатам процессинга были скорректированы аппаратурно-технологические решения на проектирование технологии в промышленном масштабе. Усредненные сводные результаты процессингов по балансам и основным свойствам полученных дистиллятов и остатков приведены в табл. 4.

Таблица 4. Усредненные данные по процессингам термоконверсии мазута

Технологический режим довольно гибко позволяет управлять свойствами получаемых дистиллятов. Плотность дистиллятов и соотношение содержания в нем бензиновых и дизельных фракций зависят от технологического режима, но значимость их показателей в конечном счете отошли на второстепенный план. Одновременно с количественным выходом и свойствами дистиллятов технологический режим оказывает влияние на выход и свойства остатков. Нужен качественный битум, нужны его квалификационные свойства, именно этим продиктована более высокая значимость технологических режимов на ведение процессинга. Управляя процессингом, как технологией производства битумов, нельзя забывать о необходимости получения высоколиквидных дистиллятов, – именно они являются экономическим локомотивом рентабельной технологии производства дорожных битумов.

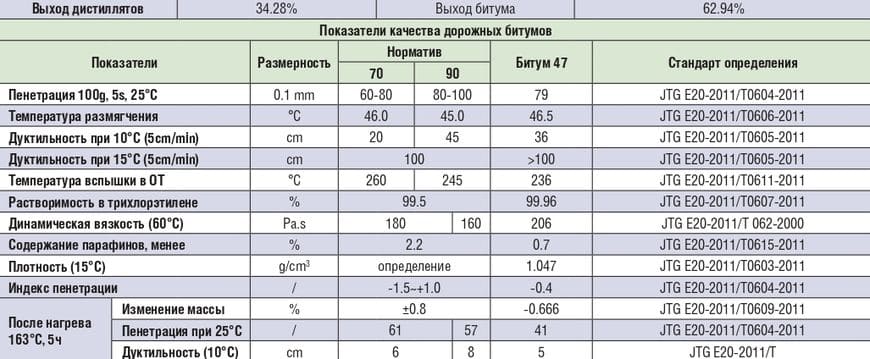

Основные квалификационные свойства дорожных битумов выражены основными 13-ю показателями качества. В табл. 5 приведены требования нормативов страны к дорожным битумам марок 70/90 и свойства полученных битумов по термоконверсионному процессингу.

Таблица 5. Квалификационные свойства и свойства полученных битумов (э47)

Основными по значимости показателями качества дорожных битумов являются: глубина проникания иглы (пенетрация); температура размягчения; растяжимость (дуктильность); динамическая вязкость; температура вспышки в открытом тигле; растворимость в трихлорэтилене; содержание парафина. Задачей проведения отработки режимов процессинга являлось определение оптимальных аппаратурно-технологических решений для получения высококачественных дорожных битумов во взаимосвязи со свойствами тяжелого сырья.

В последней серии экспериментов были определены самые значимые факторы и решения по получению битумов отвечающих всем показателям нормативов на высококачественные дорожные битумы марок 79/90. Показатель температуры вспышки немного «недотягивает» до норматива, однако именно этот показатель очень просто регулируется при проведении промышленного процесса.

Как указывалось выше, свойства получаемых дистиллятов достаточно просто регулируются технологическими параметрами процессинга. По заданию можно получить дистилляты плотностью менее 840 кг/м3, но можно – и более 900 кг/м3.

В табл. 6. приведены некоторые свойства дистиллятов усредненного качества, характерных для большинства экспериментов.

Таблица. 6. Усредненные свойства дистиллятов процессинга конверсии мазута

Надо отметить, что в технологии не предусмотрен выход тяжелых газойлевых фракций. Остаточные фракции дистиллятов, выкипающие выше 360°С направляются на жесткую конверсию с получением преимущественно дизельно-бензиновых фракций. Возможен вариант производства широкой дистиллятной фракции, используемой как печное бытовое топливо, либо как топливо для судовых двигателей.

Оценка эффективности малых битумных производств

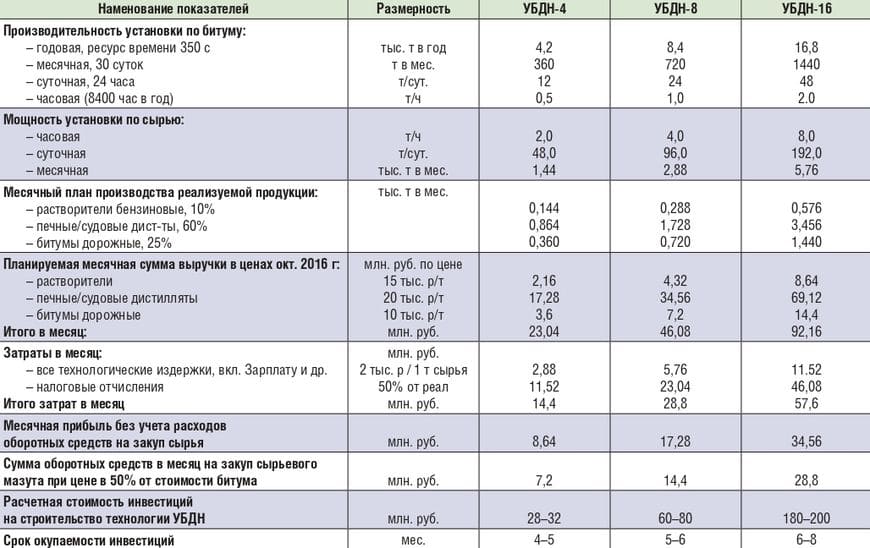

Для предварительной оценки эффективности малых битумных производств принята концепция целесообразности проектирования и строительства их как самостоятельных малых предприятий с возможностью полной автономной эксплуатации. Сырьем является мазут, закупаемый на рынке нефтепродуктов. Целесообразен закуп малосернистых сортов мазута с плотностью менее 960 кг/м3. В этом случае выход получаемых дистиллятов будет наиболее оптимальным, – в количестве 70-75%, а малое содержание в них серы позволит квалифицировать товарные дистилляты с более высокой добавленной стоимостью. На блоке ГПМ осуществляется нагрев сырья, термолиз мазута, ректификация дистиллята. Термоконверсия тяжелых углеводородов до битумов осуществляется на битумном блоке. Выход битума из мазута принят в 25%. Расчеты приведены (табл. 7) для малых предприятий производительностью по мазуту 2 т/ч с выходом битума 0,5 т/ч (4,0 т.т/г); 4 т/ч мазута, 1.0 т/ч битума (8,0 т.т/г) и 8 т/ч мазута, 2,0 т/ч битума (16 т.т/г). Соответственно введена маркировка битумных установок: установка по производству битумов дорожных неокисленных с указанием цифры годовой производительности по битуму в тыс.т, т.е. УБДН-4; УБДН-8 и УБДН-16. Более мощные установки проектируются и изготавливаются по спецзаказу.

Таблица 7. Оценка эффективности малых битумных установок типа УБДН

В расчетах учтены технологические объекты без вспомогательной инженерной инфраструктуры. Создание инфраструктуры может стоить до 40-50% от стоимости технологии. Обеспечение глубины переработки нефти на действующем мини-НПЗ – это, в первую очередь, увеличение на 20-40% производства светлых нефтепродуктов – бензиновых и дизельных фракций. Если ограничиваться минимальными инвестициями в технологию увеличения глубины переработки, то полученные светлые фракции из любого качества нефти можно всегда квалифицировать как, сырьевые для дальнейшей переработки, бензиновые фракции – для нефтехимического синтеза, а дизельные топлива – для печного, судового маловязкого и моторного топлива. Их цена в 2-2,5 раза выше мазута, из которого они произведены. Остаточный продукт – дорожный битум, всегда дороже исходного мазута.

Краткая техническая характеристика битумного производства

- Типовой ряд установок УБДН включает три интервала номинальной мощности: 4/16, 8/32, 16/64 (тыс. т битума в год / тыс. т мазута в год).

- В качестве сырья предпочтителен прямогонный малосернистый мазут.

- Требуемая площадь: под технологический блок – от 15х24 м до 42х56 м.

- Длительность непрерывного пробега: не менее 8400 часов в год.

- Работа на пониженной производительности: на 30% ниже от расчетной производительности.

- Работа на повышенной производительности: на 20% от расчетной производительности.

Состав установки: УБДН включает следующие основные и опционные секции:

– секция термолиза в составе печного и реакторного узлов,

– секция ректификации,

– секция рекуперации тепла,

– узел производства битумных композитов и эмульсий (опция),

– узел осушки топливного газа (опция),

– узел отбора теплофикационного тепла (опция).

Интеграция с существующими установками

На существующих мини-установках на основе первичной перегонки нефти установка УБДН привязывается к технологическому потоку мазута. Продукты переработки откачиваются с установки в товарный парк. Трубопроводы материальных потоков могут быть оснащены системой запорно-отсечных клапанов и электрозадвижек на границе проектирования. Регулирование сырьевого потока осуществляется в пределах границ проектирования.

Сроки изготовления и поставки оборудования

На условиях франко-завод изготовитель – до 8-14 месяцев после оформления контракта и получения авансового платежа. Типичная продолжительность строительно-монтажных работ и пуско-наладки на подготовленной промплощадке – до 3-4 месяцев. Доукомплектование мини-установок АТ блоком глубокой переработки мазута позволяет перевести мощности в разряд малых НПЗ с квалифицированной переработкой нефти до высококачественных дорожных битумов и дизельных или печных топлив (в зависимости от сернистости сырья). Достигаемая глубина переработки нефти в 85-93% обеспечит высокую прибыль от эксплуатации любого малого НПЗ даже в кризисных условиях.

ЛИТЕРАТУРА:

- Курочкин А. К., Гимаев Р. Н., Курочкин А. А. Малобюджетная модернизация действующих НПЗ на углубление переработки нефти // Территория Нефтегаз. 2006, № 12. с. 44–49.

- Курочкин А. К., Гимаев Р. Н., Курочкин А. А. Малобюджетная модернизация действующих НПЗ на углубление переработки нефти // Территория Нефтегаз. 2007, №2. с. 40–43.