Совершенствование технологии охлаждения компримированного газа для исключения влияния внешних факторов

В. В. ДМИТРУК – к.т.н., генеральный директор ОАО «Севернефтегазпром»

А. А. КАСЬЯНЕНКО – к.т.н., главный инженер-первый заместитель генерального директора ОАО «Севернефтегазпром»

Е. Б. КОВИНЧЕНКО – ведущий инженер отдела главного механика ОАО «Севернефтегазпром»

И. В. КРАВЧЕНКО – главный механик-начальник отдела главного механика ОАО «Севернефтегазпром»

С целью обеспечения плановых показателей по добыче и реализации природного газа, для газодобывающих предприятий приоритетной задачей является исключение или минимизация негативного влияния различных факторов, в том числе природных, на технологические процессы подготовки и транспортировки газа. В настоящей публикации рассмотрена научно-исследовательская работа по совершенствованию действующего технологического процесса охлаждения компримированного газа на Южно-Русском нефтегазоконденсатном месторождении ОАО «Севернефтегазпром». Данный проект заключался в научном исследовании технологических процессов подготовки, компримирования и транспортировки природного газа на Южно-Русском нефтегазоконденсатном месторождении, по результатам которого была разработана дополнительная система охлаждения компримированного газа после газоперекачивающих агрегатов дожимной компрессорной станции, не зависящая от температуры окружающей среды. При внедрении в действующий технологический процесс охлаждения компримированного газа, разработанная система обеспечит требуемые температурные параметры реализуемого природного газа совместно с эксплуатируемыми аппаратами воздушного охлаждения газа и теплообменниками рекуперативными.

Для выбора дополнительной системы охлаждения газа, обеспечивающей требуемую холодопроизводительность с учетом имеющихся на Южно-Русском нефтегазоконденсатном месторождении энергетических ресурсов (электроэнергия, природный газ) и климатических условий, проведено детальное моделирование работы различных вариантов систем охлаждения газа реально существующих на рынке данного оборудования в Российской Федерации и выбором варианта с наиболее высокими показателями интегрального эффекта и индекса эффективности.

Данное решение гарантировано обеспечивает стабильную поставку товарного природного газа потребителям в рамках договорных обязательств и исключает влияние температурных факторов окружающей среды на технологические процессы.

Ключевые слова: охлаждение газа, внешний температурный фактор, падение пластового давления, ограничение пропускной способности газопровода, температура товарного газа.

Для повышения конкурентоспособности продукции промышленных предприятий, необходимо без увеличения себестоимости данной продукции, сохраняя промышленную и экологическую безопасность производства, обеспечить её поставку потребителям в запланированных объемах и согласно требованиям соответствующих стандартов качества. Добиться этих показателей возможно при повышении эффективности производственной деятельности предприятия, в том числе за счет внедрения новых и более совершенных разработок в существующие технологические процессы.

С целью охлаждения компримированного газа после газоперекачивающих агрегатов (ГПА) дожимной компрессорной станции (ДКС) перед его осушкой на установке комплексной подготовки газа (УКПГ), на Южно-Русском нефтегазоконденсатном месторождении (ЮРНГКМ) применяются аппараты воздушного охлаждения газа (АВО) и теплообменники рекуперативные (ТР). Эффективность применяемого технологического процесса охлаждения газа в АВО и РТ в основном зависит от температуры наружного воздуха и температуры сырого пластового газа, поступающего со скважин.

В целях выполнения плана по добыче газа и поддержания требуемого давления в газопроводе товарного газа (ГТГ), на ДКС ЮРНГКМ в 2021 году запланирован ввод в эксплуатацию дожимного компрессорного цеха (ДКЦ) №2. Необходимо отметить, что после ввода в эксплуатацию указанных дополнительных мощностей, общая степень сжатия ГПА ДКС увеличится до 3.95, а расчетная температура компримированного газа поднимется до +120°С и при повышении температуры наружного воздуха до +30°С и выше, имеющиеся АВО и РТ не смогут обеспечить охлаждение компримированного газа до требуемой температуры для его дальнейшей безопасной транспортировки потребителям. Превышение предельного значения температуры компримированного осушенного газа, заданной в «Технологическом регламенте на эксплуатацию УКПГ Южно-Русского месторождения» (Регламент) может привести к снижению пропускной способности ГТГ и значительно увеличивает риск повреждения ГТГ в следствие его деформации при растеплении грунтами.

Для оценки негативного влияния работы, вводимого в эксплуатацию ДКЦ №2 на технологические процессы подготовки, компримирования и транспортировки природного газа на ЮРНГКМ и предупреждения возможных последствий этого влияния, научно-техническим советом ОАО «Севернефтегазпром» принято решение о проведении научно-исследовательской работы (НИР).

Основные задачи проведения НИР:

- Исследование и изучение возможных последствий влияния работы двух цехов ДКС (ДКЦ №1 и ДКЦ №2) на полную мощность при неблагоприятных погодных условиях (высокая температура окружающего воздуха) на технологические процессы подготовки, компримирования, транспортировки природного газа на ЮРНГКМ и на техническое состояние ГТГ. Анализ полученных результатов для определения целесообразности совершенствования технологии охлаждения компримированного газа после ГПА ДКС.

- Разработка и выбор наиболее эффективной дополнительной системы охлаждения газа, не зависящей от внешних температурных факторов (далее – Система) для совершенствования технологии охлаждения компримированного газа после ГПА ДКС за счет внедрения Системы в этот технологический процесс, учитывая имеющиеся мощности на ЮРНГКМ и сравнительную технико-экономическую оценку предложенных Систем.

Цель НИР: исключение негативного влияния работы, вновь вводимого в эксплуатацию ДКЦ №2 на технологический процесс подготовки, компримирования, транспортировки природного газа на ЮРНГКМ и на техническое состояние ГТГ для обеспечения гарантированных плановых показателей по безопасной поставке товарного газа потребителям и исключения нештатных ситуаций.

Исследование и изучение технологического процесса подготовки, компримирования и транспортировки товарного газа

Для определения последствий негативного влияния работы, вводимого в эксплуатацию ДКЦ №2 на технологические процессы подготовки, компримирования и транспортировки природного газа, проведено исследование и изучение этих процессов, прогнозирование технологических параметров, с учетом падения пластового давления и увеличения степени сжатия компримированного газа ДКС.

Изначально были составлены алгоритмы поверочного теплового расчета температур компримированного газа на выходе из теплообменных аппаратов АВО и ТР в соответствии с режимами работы ДКС и расчета пропускной способности ГТГ. Расчеты выполнялись методом последовательных приближений с погрешностью не более 3% и проводились графоаналитическим методом.

В дальнейшем проведены исследования существующей схемы компримирования газа при расчетной проектной температуре наружного воздуха +22,7°С и абсолютной максимальной температуре наружного воздуха +34,0°С, теплотехнические расчеты взаимодействия ГТГ на участке км 0,0 – км 94,7 с многолетнемерзлыми грунтами основания в условиях повышения температуры транспортируемого продукта. Для постановки теплотехнических расчетов была выполнена типизация инженерно-геокриологических условий, по результатам которой выделены 23 типовых разреза для составления подробной инженерно-геокриологической модели трассы ГТГ.

По результатам исследования сделаны следующие выводы:

- Анализ результатов поузловых расчетов параметров газа при различных режимах работы УКПГ показал, что отклонений от температурного режима системы охлаждения УКПГ при расчетной проектной температуре наружного воздуха +22,7°С не обнаружено.

- При температуре наружного воздуха +27,0°С и выше имеются значительные временные интервалы на которых фиксируется возникновение режимов с превышением регламентированной температуры компримированного газа.

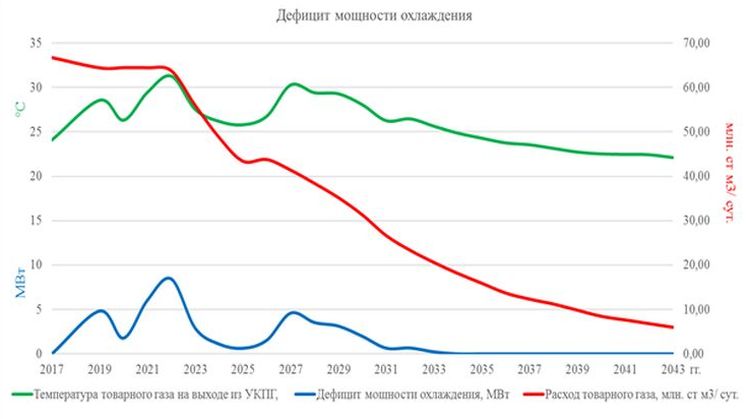

- Максимальное расчетное значение температуры товарного газа +31,25°С зафиксировано при температуре наружного воздуха +34,0°С (рис. 1). Это значение превышает регламентированный показатель на входе в ГТГ.

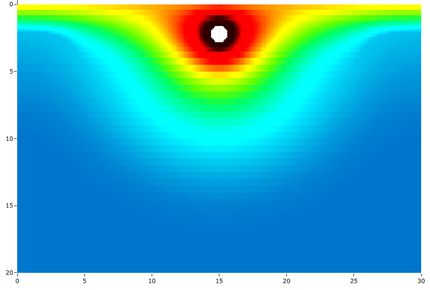

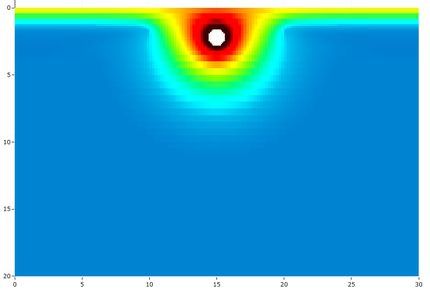

- Результаты теплотехнических расчетов, выполненных для периода эксплуатации ГТГ в 2007-2017 годах показали, что на всем протяжении трассы ГТГ с различной интенсивностью происходит оттаивание мерзлых грунтов основания (рис. 2). Результаты теплотехнических расчетов, выполненных для периода эксплуатации ГТГ в 2017-2043 годах показали, что с увеличением степени сжатия компримированного газа на ДКС, интенсивность оттаивания мерзлых грунтов в основании ГТГ из-за повышения температуры транспортируемого газа может возрасти, исходя из условий работы ДКС (рис. 3).

- Определено, что для поддержания регламентной температуры газа на входе в ГТГ максимальная холодопроизводительность Системы составляет 8,5 МВт.

Рис. 1. График зависимости температуры товарного газа при температуре наружного воздуха +34˚С

Рис. 2. Температуры на глубине грунтового разреза (октябрь 2007) / Рис. 3. Температуры на глубине грунтового разреза (октябрь 2043)

Таким образом, проведенное исследование показало, что технологический режим работы ЮРНГКМ при увеличении степени сжатия компримированного газа ДКС, будет нарушать регламентный при температурах наружного воздуха +27,0°С и выше.

Теплотехнический расчет показал, что температура товарного газа является одним из определяющих факторов, которые влияют на интенсивность процесса оттаивания многолетних мерзлых грунтов в основании ГТГ. Снижение средней температуры товарного газа в теплый период времени, а также поддержание температуры товарного газа не выше регламентного значения послужит сдерживающим фактором процесса растепления грунта основания ГТГ.

Разработка и выбор наиболее эффективной Системы

В ходе проведенных исследований следующего этапа, выполнен последовательный анализ, отсеивание и выбор наиболее приемлемых вариантов моделей Систем на нескольких уровнях, начиная с обзора всех применяемых способов охлаждения газа и заканчивая построением нескольких наиболее эффективных вариантов моделей Систем на основе оборудования, доступного на рынке.

В процессе информационного обзора, рассмотрены следующие основные методы охлаждения газа: естественное охлаждение путём теплообмена с окружающей средой, холодильные машины, основанные на эффекте Джоуля-Томсона, холодильные машины, основанные на процессе детандирования, холодильные машины, основанные на вихревом эффекте и пароэжекторные холодильные машины [1, 2].

Сравнительный анализ методов и схем, применяющихся для охлаждения газа и первичное расчетно-аналитическое моделирование показали, что с учетом фактора наличия в достаточном количестве на ЮРНГКМ относительно недорого топливного газа (резерв 50000 н.м3/ч) и ограничение по потреблению электрической энергии (резерв 1100 кВт), единственными применимыми при данных условиях являются модели Систем основанных на эффекте Джоуля-Томсона с бромистолитиевыми машинами абсорбционного типа с прямым горением природного газа в качестве источника теплоты (АБХМ) [3, 4].

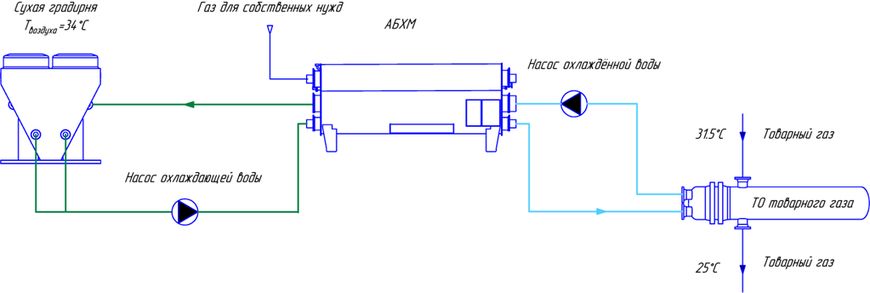

Рис. 4. Технологическая схема на основе АБХМ с горением природного газа в качестве источника теплоты

При детальном расчетно-аналитическом моделировании системы охлаждения, построенной на базе бромистолитиевых абсорбционных холодильных машин с непосредственным сжиганием природного газа в качестве источника теплоты (рис. 4), проведен переход от модели, содержащей математически идеализированные описания машин и аппаратов Системы, к модели, учитывающей в полной мере особенности имеющегося на рынке оборудования и климатические условия функционирования Системы [5]. Для детального моделирования приняты следующие исходные данные:

1) Основные машины и аппараты, входящие в состав Системы:

- абсорбционные бромистолитиевые холодильные машины;

- сухие градирни (для отвода теплоты конденсации в окружающую среду);

- теплообменники высокого давления типа «жидкость-газ» (осуществляют непосредственное охлаждение потока компримированного газа, подаваемого в магистральный трубопровод);

- насосы промежуточного хладоносителя контура конденсаторов/абсорберов;

- насосы промежуточного хладоносителя контура испарителей [6].

2) Охлаждаемая среда: природный газ состава согласно испытаниям природного газа №2371 от 25.04.2017 на ЮРНГКМ.

3) Промежуточный хладоноситель – вода.

4) Требуемая холодопроизводительность Системы: 8,6 МВт.

5) Место врезки Системы: линия товарного газа после РТ.

6) Температурный режим охлаждаемого газа:

- максимальная температура газа на входе в Систему: 31,25°С;

- температура газа на выходе из Системы: не выше 25°С.

7) Расчётная температура воздуха окружающей среды:

- Режим 1: постоянная температура воздуха +34°С в течение всего периода функционирования, то есть максимальный теоретический режим, невозможный с учётом актуальных климатических данных в СНиП 23-01-99, но необходимый для расчетной оценки максимального теоретически возможного потребления ресурсов Системой;

- Режим 2: переменная температура воздуха на основании данных актуальной версии СНиП 23-01-99 «Строительная климатология» для климатической зоны ЮРНГКМ;

8) Температура наружного воздуха, при которой активируется Система: +27°С;

9) Период функционирования Системы для оценки эффективности: ~90 дней с 31 мая по 30 августа.

Моделирование работы Системы производилось на основе расчетов и технической информации о характеристиках оборудования от основных производителей и поставщиков, доступных на рынке, для каждого типа оборудования, входящего в Систему с учетом характеристик хладагентов [7].

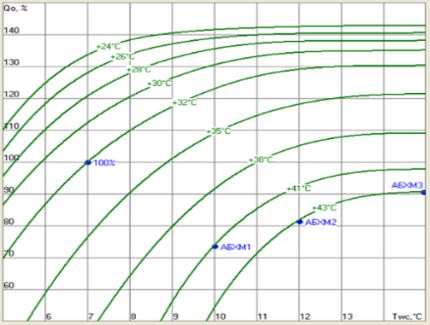

Путем статистической обработки технических характеристик была получена номограмма, (семейство кривых на рис. 5), позволяющая по двум основным технологическим параметрам АБХМ (температуре охлажденной воды, подаваемой потребителю, и температуре воды, поступающей в АБХМ от сухой градирни), получить безразмерное значение холодопроизводительности, а также осуществлять оперативный выбор (пересчет) данной величины при изменении определяющих параметров [8].

Рис. 5. Номограмма рабочих линий АБХМ

Проведено детальное моделирование работы 3-х различных вариантов моделей Систем с учётом особенностей реально существующего на рынке оборудования и климатических условий ЮРНГКМ. Определены величины потребления ресурсов (электроэнергия, природный газ) в течение года для каждого из трех вариантов. Все АБХМ, выпускаемые серийно, имеют фиксированный типоразмерный ряд, поэтому детальное моделирование Системы выполнялось для трех фиксированных значений номинальной холодопроизводительности АБХМ, ближайших к доступным на рынке типоразмерам, с переменными параметрами контуров сухих градирен и теплообменников (рис. 6):

- Вариант модели Системы 1 – 9,5 МВт;

- Вариант модели Системы 2 – 10,5 МВт;

- Вариант модели Системы 3 – 11,7 МВт.

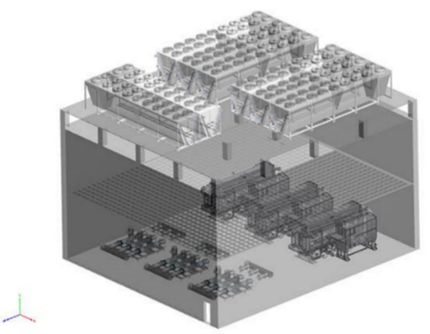

Рис. 6. АБХМ

Для каждого из вариантов моделей Системы с заданной номинальной холодопроизводительностью проводилось моделирование режимов работы при различных температурах окружающей среды (от +34°С и до уровня отключения холодильной установки) с целью определения и оптимизации реальной холодопроизводительности, а также определения потребления в натуральном выражении основных ресурсов (электроэнергия, природный газ). При этом для каждого режима работы АБХМ производилась оптимизация всего комплекта оборудования Системы с учетом выбора оптимального из доступного на рынке и удовлетворяющего условиям эксплуатации. Определен оптимальный состав Системы [9]. Разработана эскизная компоновка оборудования для модели Системы, здание с основанием 23х20 м (рис. 7).

Рис. 7. Эскизная компоновка оборудования

Количество АБХМ – 3 шт.

Количество сухих градирен – 8 шт.

Количество теплообменников «вода-газ» – 8 шт.

Выбор наиболее рентабельной Системы

Проведено экономическое обоснование 3-х вариантов АБХМ с учётом определённых ранее величин потребления ресурсов. Сформулированы рекомендации по выбору варианта модели Системы. Резюмируя результаты сравнительного технико-экономического анализа вариантов моделей Системы, проведено ранжирование их по основным показателям экономической эффективности. На основании сформулированных рекомендаций и технико-экономического анализа выбран вариант Системы 1 с наиболее высокими показателями интегрального эффекта (Эи) 352 071,00 тыс. руб. и индекса эффективности (Иэр) 1,74 отн. ед., как наиболее рентабельный.

В рамках инвестиционной деятельности ОАО «Севернефтегазпром», для совершенствования технологического процесса охлаждения компримированного газа в ближайшей перспективе данный проект будет реализован на ЮРНГКМ.

ЛИТЕРАТУРА:

- Тараканов Г. В., Мановян А. К. Основы технологии переработки природного газа и конденсата: Учебное пособие для студентов высших учебных заведений, обучающихся по специальности «Химическая технология природных энергоносителей и углеродных материалов». - Астрахань: АГТУ, 2000. - 231с: ил.

- Мановян А. К. Технология первичной переработки нефти и природного газа: Учебное пособие для вузов. 2-е изд. - М. Химия, 2001. – 568 с.: ил.

- Архаров А. М. Криогенные системы. Том 1. Основы теории и расчета / Марфенина И. В, Микулин Е. И. – Москва: Машиностроение, 1996;

- Холодильные машины/ Н. Н. Кошкин, И. А. Сакун, Е. М. Бамбушек и др. Под общ. ред. И. А. Сакуна. – Л.: Машиностроение, Ленингр. Отд-ние,1985;

- Курылев Е. С. Герасимов Н. А. Примеры, расчеты и лабораторные работы по холодильным установкам // Машиностроение 1978;

- Перельштейн И. И., Парушин Е. Б. Термодинамические и теплофизические свойства рабочих веществ холодильных машин и тепловых насосов. – М.: Лёгкая и пищевая промышленность, 1984;

- Бабакин Б. С., Стефанчук В. И., Ковтунов Е. Е. Альтернативные хладагенты и сервис холодильных систем на их основе. – М: Колос, 2000;

- Жердев А. А., Макаров Б. А. Расчет параметров циклов парокомпрессионных холодильных машин // Вестник МГТУ. Машиностроение, спец. выпуск «Криогенная и холодильная техника», 2002;

- Леонов В. П. Абсорбционная бромистолитиевая холодильная машина. – М: Издательство УНЦ МГТУ им. Н. Э. Баумана «Криоконсул», 2004.