УДК 665.642.2

Кавитационная конверсия мазута газовых конденсатов в дизельнобензиновые дистилляты

Часть 2 – Методика кавитационного процессинга

А. К. КУРОЧКИН – к.т.н., руководитель проектов «Термакат»

Н. В. МОТИН – к.т.н., заведующий лабораторией ООО «Газпром ВНИИГАЗ»

С. З. АЛЕКСЕЕВ – к.т.н., начальник управления ОАО «Газпром» (1997–2010 гг.)

А. А. КУРОЧКИН – руководитель лаборатории термолиза ООО «Виста-Термакат»

Поиск рациональных аппаратурно-технологических решений конверсии высокопарафинистых компонентов газоконденсатного мазута в дизельно-бензиновые дистиллятные фракции весьма актуальная задача технологов. Эффективным процессом глубокой переработки мазута может стать отечественная безостаточная технология кавитационной конверсии мазута, представленная в статье на примере исследований процессинга газоконденсатного сырья Сургутского ЗСК Технология основана на применении методов и аппаратов кавитационно-акустического воздействия, позволяющих максимально превращать тяжелые термолабильные парафиновые углеводороды в легкие дизельно-бензиновые дистилляты (процесс ТЕРМАКАТ), в остатке при этом получаются конденсированные углеводороды, квалифицируемые как неокисленные дорожные битумы. Выход бензиновых фракций составляет до 12-18%; дизельных фракций – до 60-76%; битумных остатков – до 4-8% масс. Вместо битумов могут быть получены полусинтетическая нефть, низкозастывающие судовые, котельные и печные топлива. Выход и качество продуктов регулируются ведением технологического режима. Ассортимент продукции определяется конъюнктурой рынка и сезонностью спроса.

В первой части статьи были рассмотрены вопросы акустической кавитации как высокоэффективного метода интенсификации химических процессов, а также принципы конструирования аппаратов гидродинамической кавитации. В настоящей статье рассматриваются принципы разработки термокавитационной технологии конверсии тяжелых углеводородов в газоконденсатных мазутов в дизельно-бензиновые дистилляты.

При разработке технологии глубокой переработки газоконденсатного мазута мы исходили из следующих положений:

- высокопарафинистый мазут, как высоковязкий и высокозастывающий продукт, имеющий низкие цены реализации, должен быть сырьем для квалифицированной переработки;

- переработка мазута должна давать высоколиквидные нефтепродукты, с высокой добавленной стоимостью;

- в процессе переработки мазута не должно быть отходов и полупродуктов;

- технология переработки мазута должна быть простой и надежной, промышленно и экологически безопасной. На основе процессинговых исследований (проведенных в 2000-2002 гг.) разработаны исходные требования и выдано техническое задание (в соответствии с техническим регламентом) на создание опытной установки для отработки процесса глубокой переработки газоконденсатного мазута Сургутского ЗСК.

Поиск технических решений переработки высокопарафинистых мазутов

Поисковыми исследованиями акустического воздействия на мазут (остаток первичной переработки газоконденсата), проведенными нами ранее была установлена возможность получения дорожных битумов с одновременным выходом до 60% дистиллятных фракций. Переработка мазута в более квалифицированные продукты является актуальной задачей, а получение из него высококачественных битумов – объективной необходимостью. Решению этой проблемы были посвящены НИОКР, проведенные по заданию ОАО «Газпром».

Основой разрабатываемой технологии переработки мазута-остатка стабилизации газоконденсата (без смешения с нефтью) является концепция создания и применения кавитационных аппаратов для высокого энергетического воздействия на мазут на стадиях термоконверсии и термополиконденсации. Целью разработки являлось увеличение глубины переработки газового конденсата до 100% за счет превращения мазута с максимальным выходом в дистиллятные фракции (выход 70-90%) и высококачественный битум (выход 10-20%), что позволит создать технологическую схему эффективной комплексной переработки газового конденсата.

Сырьевая база ОАО «Газпром» характеризуется высокой степенью концентрации запасов газа и газового конденсата в крупнейших месторождениях России. Это благоприятствует созданию крупно- и малотоннажных производств по топливному варианту [1]. Основное количество добываемого газового конденсата в настоящее время перерабатывается совместно с нефтью на НПЗ. Значительная часть переработки газового конденсата сосредоточена на Астраханском ГПЗ, Новоуренгойском ЗПГК и Сургутском ЗСК.

Для применяемых в настоящее время технологий переработки газового конденсата на ГПЗ, ЗПГК, ЗСК и промысловых установках в силу высокой парафинистости сырья характерна небольшая глубина переработки газового конденсата с производством в достаточно больших объемах высокозастывающих мазутов. В связи с этим возникла проблема рациональной переработки газоконденсатного мазута. Актуальность этой проблемы не требует особого обоснования. Мазут обычно используют как сырье для производства топлив, масел, битумов, пеков, кокса, углеродных волокон, нефтехимического сырья (олефины, ароматические углеводороды и т.д.). На НПЗ для переработки мазута обычно используют различные варианты перегонки (вакуумная, термодеструктивная), экстракционные процессы (деасфальтизация), висбрекинг, термический крекинг под давлением, каталитический крекинг, коксование, термоокислительную поликонденсацию и т.д. Как правило, на современных НПЗ головным процессом переработки мазута является одно- или двухступенчатая вакуумная перегонка с целью получения сырья для каталитического крекинга или масляных дистиллятов, а в остатке – гудрона или остаточного битума.

Переработка газоконденсатного мазута (ГКМ) с использованием вакуумной перегонки и последующего термического крекинга гудрона, на ГПЗ не рациональна в силу малых объемов остатка, хотя на основе разработок ИНХП (БашНИИНП) разработана технология получения облегченного по фракционному составу газоконденсатного остатка, который удовлетворяет требованиям ГОСТ 10585-75 на топочный мазут [2].

Накоплен опыт переработки газоконденсатных мазутов в смеси с остаточными продуктами нефтепереработки, например, на НПЗ ОАО Салаватнефтеоргсинтез [3]. Однако используемая при этом технология переработки газоконденсатного мазута не позволяет достигнуть максимальной глубины отбора светлых нефтепродуктов. Значительная часть мазута остается в составе полупродуктов и направляется на вторичную переработку или после компаундирования используется как котельное топливо. Основной недостаток такой технологии в том, что ценные компоненты газового конденсата (до 65 индивидуальных углеводородов от С6 до С31) «загоняются» в мазут и газойлевые фракции.

АстГТУ предлагается использовать газоконденсатный мазут (после модификации элементарной серой) в качестве дорожных битумов. Промышленная аппаратурно-технологическая реализация этого предложения представляется в виде установок компаундирования небольшой производительности, которые целесообразней всего размещать на асфальтовых заводах.

В 1956-1960 гг. в ГрозНИИ был разработан процесс деструктивной перегонки нефтяных остатков, предназначенный для получения из мазутов и гудронов максимального количества соляровых фракций для каталитического крекинга и сведения до минимума выхода тяжелого крекинг-остатка как сырья для контактного коксования или компонента котельного топлива [4, 5]. Получение максимального количества соляровых фракций из исходного сырья достигается глубокой отгонкой этих фракций с одновременным термическим разложением смолистого остатка мазута в испарительном аппарате. При переработке малосернистого и сернистого мазутов процесс ГрозНИИ характеризуется следующими показателями материального баланса, приведенными в табл. 1.

Таблица 1. Материальный баланс деструктивной перегонки сернистого и малосернистого мазутов

Бензиновая фракция с к.к. 205°С из несернистого мазута имеет октановое число 58 (по моторному методу), а из сернистого – 62, дизельная фракция соответственно имеет цетановые числа 54 и 51. Коксуемость по Конрадсону фракции 350-550°С соответственно 0,49 и 0,96%. Плотность фракций 350–550°С в среднем составляла 0,914 г/см3 и незначительно превышала плотность такой же фракции (0,906 г/см3), выделенной из мазута вакуумной перегонкой, что свидетельствует о незначительном изменении их в процессе деструктивной перегонки. Это согласуется и со значениями бромных чисел этих двух проб фракций 350-550°С, составивших 8-9 г. на 100 г. пробы. Остатки деструктивной перегонки имели плотность из несернистого мазута до 0,985, а из сернистого – до 1,05 и содержали 3,0-4,5% масс. карбоидов. Газ деструктивной перегонки мазута содержал 4,8-10,7% масс. сероводорода, а в бензине – 0,154-0,667% масс. Во фракциях 350–550°С количество сернистых соединений примерно такое же, что и в соответствующих фракциях мазутов, а в дизельных фракциях прирост сернистых соединений значителен.

Выходы и качество продуктов деструктивной перегонки во многом определяются значительной ролью печи и испарителя в разложении сырья. В работе [4] отмечается, что бензиновые и дизельные фракции образуются, главным образом, в печи, а фракция 340-550°С – в испарителе, т.е. роль испарителя сводится, в основном, к разложению остаточных фракций с получением исключительно соляровых фракций.

Разработанная технология переработки мазута [5-9], основана на традиционных термолитических процессах с тем отличием, что для их интенсификации используются аппараты кавитационно-акустического воздействия. Ближайшим аналогом традиционной технологии является процесс деструктивной перегонки мазутов по способу ГрозНИИ [4].

Использование управляемой энергии кавитации на той или иной стадии процесса расширяет возможность регулирования глубины и скорости протекания реакции распада и уплотнения, физико-химических процессов испарения, конденсации, структурирования и деструктурирования, а, следовательно, выхода и качества продуктов (газа, бензина, газойлевых фракций и крекинг-остатка).

К преимуществам разработанного процесса относятся:

- простота технологических операций;

- применение традиционной технологии термического крекинга с соответствующей аппаратурой и оборудованием (печь висбрекинга, выносная реакционная камера, отгонная колонна, камера термолиза и т.д.);

- значительное снижение энергозатрат и интенсификации процесса;

- максимальное извлечение (до 90%) дистиллятных фракций из мазутов и превращение их остаточных высокомолекулярных компонентов в более ценные, чем мазуты, продукты (высококачественные битумы, электродные пеки, остаточные судовые топлива и др.).

Разработанные аппараты кавитационно-акустического воздействия соответствуют мировому уровню, причем, прототипов для высоких температур не выявлено.

Исследование свойств ГКМ и концепция его переработки

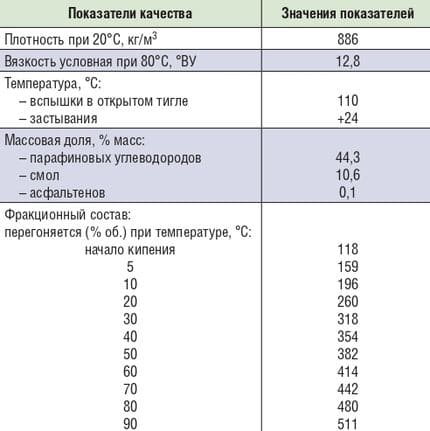

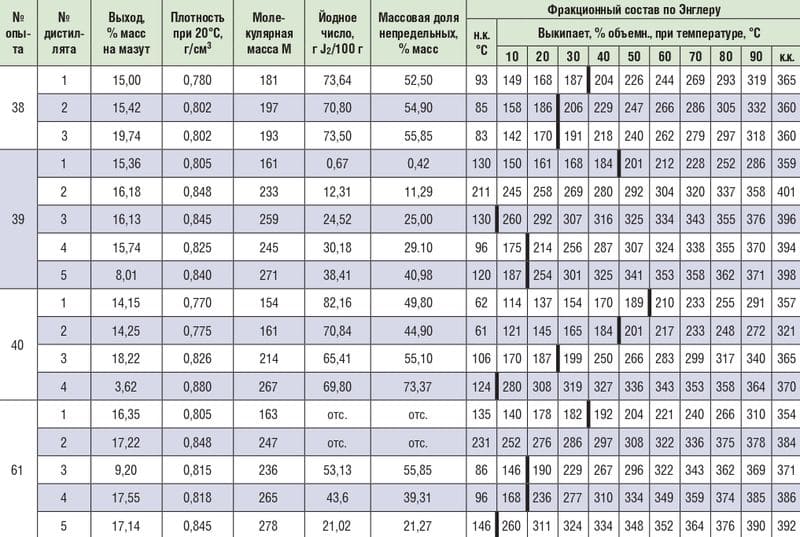

Для ГКМ СЗСК поиск приемлемых технологий переработки высокозастывающего кубового остатка (мазута) остается одной из актуальных проблем. Это связано с особенностями состава, структуры и свойств сургутского мазута (табл. 2).

Таблица 2. Состав и физико-химические свойства кубового остатка (ГКМ) колонны К-1 УМТ Сургутского ЗСК (образец от 22.02.2000)

Использование такого мазута в качестве котельного топлива опасно и экономически нецелесообразно потому, что он содержит до 40% масс. бензиновых и дизельных фракций, выкипающих до 350°С. Выбор вариантов технологии переработки такого мазута в моторные топлива связан с его высокой парафинистостью. Из традиционных технологических схем можно предположить возможность применения процесса депарафинизации, что, однако, потребует больших экономических затрат. Чаще всего проблему ГКМ решают компаундированием высокозастывающего мазута с низкооктановой головкой газового бензина, и реализуют на экспорт под видом легкой малосернистой нефти. Еще раз взгляните на свойства мазута – это же превосходное сырье для квалифицированной переработки в светлые моторные топлива для реализации на российском рынке.

По свойствам кубового ГКМ видно, что основная проблема переработки такого высокопарафинистого продукта именно в поиске путей изменения его химического состава. Применение традиционных методов перегонки – атмосферной, для отгонки бензиновых, керосиновых и дизельных фракций и вакуумной – для отгонки газойлевых фракций, – проблем снижения парафиновых углеводородов не снимает. Более того, температура застывания высокопарафинистых дистиллятов повышается по сравнению с исходным продуктом более чем на 20-30°С. Вязкость же возрастает в 3-10 раз. Вполне очевидно, что традиционные методы перегонки не разрешают проблем высококвалифицированной технологии переработки кубового продукта.

Применение традиционных технологий депарафинизации такого кубового продукта, как отмечалось выше, требует весьма значительных экономических затрат. Кроме того, извлечение парафинов и их производство в больших объемах (до 50% от сырья) потребует проработки рынка потребления, систем транспорта и других маркетинговых исследований. Очевидно, что на заводе газового профиля применение сложных депарафинизационных технологий нецелесообразно.

Предложена новая инженерная концепция переработки мазута: в процессе термодеструктивной перегонки использовать метод термоакустического воздействия. Необходимо так изменить технологический режим, чтобы в составе кубового продукта произошли максимальные превращения: исходных термолабильных парафиновых углеводородов в легкие дистилляты с образованием изомерных и ароматических углеводородов (более ценных в составе дистиллятных фракций) и остаточных тяжелых парафиновых – в поликонденсированные углеводороды, квалифицируемые как неокисленные битумы или остаточные судовые топлива. Среди возможных различных вариантов деструктивной перегонки и термоакустического воздействия нами определены такие аппаратурно-технологические решения, по которым достигается максимальный выход преимущественно дизельных фракций и в остатке получаются неокисленные дорожные битумы широкого качественного ассортимента, либо остаточные судовые топлива, либо другие высоколиквидные остаточные товарные продукты.

Стендовая установка КА-термолиза

Процесс термоакустической термоконверсии мазута и поликонденсации остатков – ТЕРМАКАТ, моделировался на стеновых установках, позволяющих моделировать и исследовать отдельные стадии процесса: нагрев в теплообменной аппаратуре и трубчатой печи; термодеструкцию и отгон газо- и парообразных продуктов в испарителе; термополиконденсацию при заданном температурно-барическом режиме; стабилизацию структуры остаточного продукта; фракционирование дистиллятных продуктов. Исходные, промежуточные и конечные продукты процесса подвергались анализу с использованием стандартных методик.

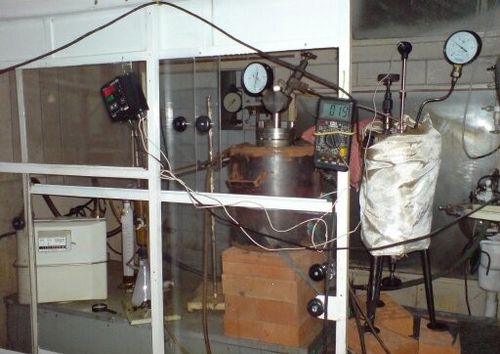

Для исследования процесса термодеструктивной перегонки мазута были разработаны, изготовлены и смонтированы две стендовые установки кавитационно-акустического термолиза (фото 1 и 3) с реакторами-испарителями автоклавного типа емкостью 2 дм3, с рабочей температурой до 460°С и давлением до 2 МПа. Температура в реакторах регулируется с помощью секционного электрообогрева и лабораторных трансформаторов по показаниям термопар, измеряющих температуру внизу (жидкая фаза), под крышкой (паровая фаза), на выходе паров из редукционного вентиля и наружной стенки (в зоне наиболее интенсивного нагрева) реактора. Э.д.с. термопар измеряется мультимерами с точностью ±1°С, давление в реакторах - манометрами и регулируется вентилем сброса паров. Газо- и парообразные продукты реакции подаются в систему охлаждения, конденсации и улавливания легколетучих дистиллятных продуктов, состоящую из холодильников воздушного и водяного охлаждения и абсорберов. Газообразные продукты, не улавливаемые в этой системе, после очистки в абсорбере выводятся через газовые часы (газовый счетчик) в атмосферу посредством вытяжной системы.

Фото 1. Установка термоконверсии и термополиконденсации ГКМ

Скорость и направление процесса, регулируется параметрами кавитационно-акустического воздействием на реакционную массу, температурой и давлением в реакторе. В ходе процесса снимается динамика выделения дистиллята, отбираются пробы газообразных и жидких продуктов.

По завершении процесса жидкий остаток сливается, определяются объемы и массы продуктов и составляется материальный баланс процесса, исследуются их физико-химические свойства.

Кавитационно-акустическое воздействие на реакционную массу осуществляется гидродинамическим роторным кавитатором погружного типа (см. часть 1), либо на проточной установке, где кавитатор имеет и функции насоса (фото 2). Энергия и интенсивность кавитационно-акустического воздействия на жидкую фазу в реакторе регулируется путем использования излучателей различных энергетических типов и изменения скорости вращения ротора. Кавитационно-акустическое воздействие на реакционную массу сопровождается ее интенсивным разогревом. Скорость повышения температуры при этом составляет 10-60°С/мин., что учитывается при регулировании температурно-барического режима протекания процесса в электрически обогреваемом реакторе. При интенсивном кавитационном воздействии температуру процесса регулировали снижением напряжения, подаваемого на спираль электрообогрева. Для сдерживания чрезмерно интенсивного роста температуры процессинга снижали интенсивность кавитационно-акустического воздействия путем уменьшения скорости вращения ротора КА-аппарата.

Фото 2. Проточная установка кавитационного воздействия

Для исследования процесса получения битума из полученного остатка термодеструктивной перегонки мазута была разработана, изготовлена и смонтирована установка с модулем термополиконденсации, позволяющая изучать влияние параметров технологического режима на выход и качество остаточного битума (фото 3).

Фото 3. Установка термоконверсии и термополиконденсации

При получении остаточного битума предусматривается возможность подачи в реактор регулируемого количества перегретого водяного пара или инертного газа (азота), создания вакуума регулируемой глубины и интенсивности кавитационно-акустического воздействия на результаты процесса. Основной целью процесса является достижение требуемой глубины отгонки низкомолекулярных компонентов сырья и физическое концентрирование асфальтенов, смол и высокомолекулярных углеводородов в остатке в условиях, предотвращающих или минимизирующих реакций уплотнения, ведущие к образованию компонентов, нерастворимых в бензоле или толуоле.

Получение неокисленного битума проводится с использованием кавитационно-акустического излучателя, выполняющего в процессинге помимо термолитических функций ещё две основные функции: интенсификации отгонки образующихся легкокипящих компонентов и предотвращения карбенообразования за счет дезагрегирования тяжелых асфальтеновых комплексов.

В ходе процесса, как и на стадии деструктивной перегонки, контролируются все основные технологические параметры. Динамика выделения дистиллятных (жидких) и газообразных продуктов являются основополагающим фактором интенсивности и глубины процессинга. По завершению процесса остаток выгружают, составляют материальный баланс, и анализируют все требуемые показатели качества продукта.

На вышеописанных установках проводили следующие технологические операции, моделирующие процесс:

- отгонку прямогонного дистиллята в количестве 15-20% до температуры в кубе реактора около 380-400°С. В зависимости от дальнейшей технологии применения этого продукта надо иметь в виду, что данный дистиллят может иметь достаточно высокие температуры застывания, – до +10° +20°С, при необходимости можно провести его термолиз;

- термолиз мазута протекает эффективнее, если сделана предварительная отгонка легких фракций, и при более низких давлениях – до 4-6-ти, температура термолиза 420-440°С, время термолиза из-за опасности закоксовывания не должно превышать 20 мин.

- при проведении термолиза без предварительной отгонки легких фракций потребуется более высокое давление – до 5-10-ти и более высокое энергетическое воздействие кавитации при испарении дистиллятных фракций, что, скорее всего, придется осуществлять в две ступени;

- процесс поликонденсации тяжелых углеводородов необходимо осуществлять с одновременной отгонкой дистиллятных фракций, контроль процесса ведут по количеству образовавшихся асфальтенов, энергетику процесса регулируют энергетикой кавитационно-акустического воздействия при температурах 400-420°С и давлениях до 2-3-ти, получаемый продукт нами назван битумный остаток;

- стадии окисления битумного остатка проводят кавитационным окислителем-сатуратором при температурах 320-380°С в зависимости от задаваемого (желаемого) типа и качества получаемого битума;

- стадия получения электродного пека осуществляется под вакуумом.

Нами разработана методика проведения стадий процесса на описанной выше стендовой кубовой установке с моделированием процессинга в динамических условиях. Моделирование динамики процесса достигается за счет четкого выделения технологических операций в конкретно зафиксированном времени. Основные технологические факторы фиксируются через каждые две минуты: температура в кубе термолиза, давление в кубе термолиза, объемный выход отгона или дистиллята. В моменты интенсивного изменения параметров или факторов процессинга, последние фиксируются через 30 сек.

Режимные зоны процессинга позволяют оперативно переходить от моделирования отдельных стадий процессинга к последующим. На типовой картограмме процессинга, регистрируемой непосредственно в текущем времени проведения процессинга буквенным обозначениями выделяются основные технологические зоны режимов процесса, определяемые временными рамками:

- А – зона нагрева сырья до вывода процесса на начало отбора фракций отгона (без повышения давления), динамика подъема температуры нагреваемого сырья варьируется в пределах 2-5°С/мин.

- Б – зона отбора фракций отгона, т.е. отбора фракций, не претерпевающих термических превращений – до 300-360°С;

- Д1 – Дn – зона термолиза, при котором идет отбор дистиллятных фракций сначала преимущественно от процессов деструкции, а в последующем от процессов поликонденсации;

- Г – зона стабилизации кубового остатка, когда отбираются газойлевые фракции;

- Е – зона термополиконденсации кубового остатка с доводкой его свойств до квалификационных требований заданной марки битума;

- Ж – зона охлаждения кубового остатка до температуры выгрузки из кубового реактора (≈160°С);

- П1 – Пn – момент отбора проб кубового остатка на содержание асфальтенов.

Отработка технологического режима по процессингу ТЕРМАКАТ

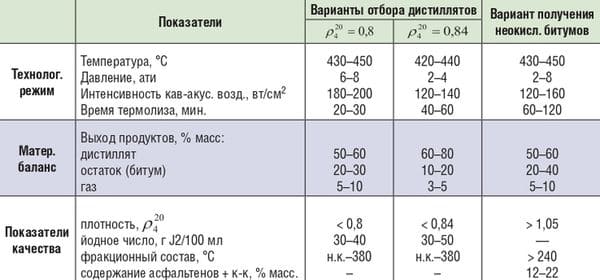

Физико-химические свойства исходного кубового остатка (ГКМ) диктуют необходимость применения предварительных операций. Во-первых, необходима доотгонка бензино-керосиновых фракций, т.к. наличие большого количества углеводородов в паровой фазе затрудняет процесс термолиза, кроме того, процесс образования кавитационных каверн практически «затушен» из-за большего количества легколетучих компонентов. Температура, давление и время термо-акустического воздействия выбираются из поставленной задачи: максимального выхода дизельных фракций. Глубину отбора дистиллятных фракций определяют желаемым качеством получения битумных остатков. Характеристики усредненных технологических режимов возможных вариантов переработки кубового ГКМ, выбранных из многочисленных экспериментов по процессингу ТЕРМАКАТ, представлены в табл. 3.

Таблица 3. Характеристики технологических режимов и направленность процессинга кавитационного термолиза

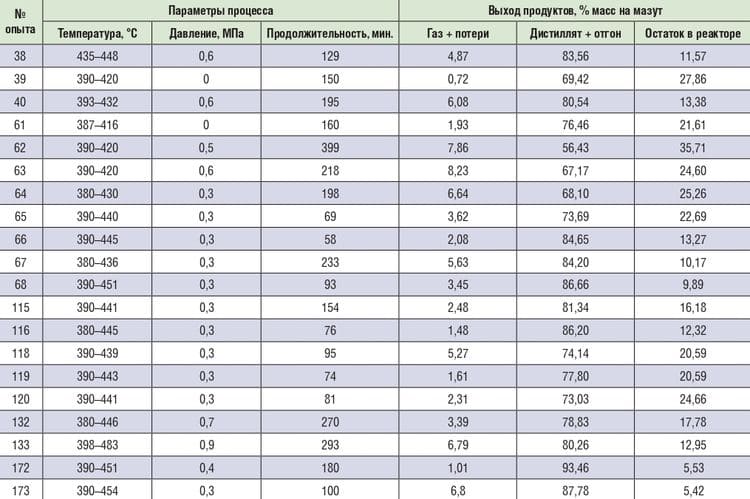

В табл. 4 приведены технологические режимы и выход продуктов КА-термолиза некоторых выборочных экспериментов, имеющих презентабельный разброс данных.

Анализируя зависимость выхода продуктов термолиза от технологических параметров процесса, необходимо отметить:

- процессы, протекающие при атмосферном давлении, фактически являются процессами интенсивной перегонки, в которых при невысоких температурах (до 420°С) деструкция практически не наступает;

- процессы, протекающие при небольшом избыточном давлении (до 0,3 МПа), достаточно четко откликаются на изменение 2-х других параметров процесса – причем повышение и температуры и продолжительности процесса приводят к увеличению выхода дистиллятных фракций;

- максимальный выход остаточного (кубового) продукта термолиза отмечается при невысоких температурах термолиза (до 420°С) и значительной продолжительности процесса, очевидно, что именно эти условия способствуют протеканию процессов термополиконденсации.

Для понимания в дальнейшем механизма термических превращений обратимся к известным описаниям основ химизма и механизма термических превращений.

Таблица 4. Технологический режим и выход продуктов кавитационно-акустического термолиза

Основы химизма и механизма термолитических превращений

Крекинг парафиновых углеводородов

При крекинге углеводородов происходит их распад на более низкомолекулярные углеводороды. Продукты распада состоят из нормальных и изостроения парафиновых, олефиновых углеводородов и водорода.

По мере увеличения молекулярной массы исходного углеводорода термическая стабильность его падает и преобладающими становятся расщепление молекул по связи С-С.

Образующиеся радикалы вновь вступают во взаимодействие с молекулами исходного углеводорода, концентрация радикалов возрастает, и возникает значительная вероятность столкновения двух радикалов с образованием парафиновых углеводородов или молекул водорода:

R + R1 -> R - R

R + Н -> RH

Н + Н -> Н2

Крекинг нафтеновых углеводородов

Термический распад нафтеновых углеводородов происходит не по радикально-цепному механизму, а по молекулярному механизму. Наиболее вероятным направлением термического разложения алкилнафтенового углеводорода является разрыв алкильной цепи, так как связь С-С в цикле значительно прочнее связей в алкильной группе.

Крекинг ароматических углеводородов

Бензольное кольцо чрезвычайно стабильно, однако бензол довольно легко переходит в дефинил, что сопровождается выделением водорода: 2С6Н6 <= = => С6Н5 - С6Н5 + Н2

Помимо дефинила образуются смолистые вещества и кокс.

Крекинг непредельных углеводородов

Механизм первичных реакций термического разложения олефинов, как и для парафинов, является радикально-цепным. При этом первичный распад олефинов происходит по J-связям, имеющим наименьшую энергию диссоциации.

Крекинг сернистых соединений

Разложение большинства сернистых соединений, содержащихся в нефти, сопровождается выделением сероводорода. Сульфиды и меркаптаны разлагаются:

RSR -> H2S + олефины

RSH -> H2S + олефины

При разложении сернистых соединений образуются также и жидкие органические соединения серы, которые переходят в бензиновые и дизельные фракции крекинга.

Механизм реакции уплотнения

Протекание реакции крекинга обусловлено присутствием углеводородов и смолисто-асфальтеновых веществ нефти.

С углублением крекинга в его продуктах накапливаются наиболее термически стабильные голоядерные или с короткими алкильными цепями полициклические ароматические углеводороды, которые вступают в реакции поликонденсации, постепенно объединяясь с водородом.

Начало образования продуктов уплотнения зависит от состава сырья и режима крекинга.

В целом, схему образования поликонденсированных ингредиентов битума можно выразить схемой: парафины → нафтены → ароматика → смолы → асфальтены → карбены → кокс

На стадии накопления асфальтенов в количестве 14-24% процессы уплотнения необходимо оборвать, чтобы предотвратить процессы коксообразования.

Свойства фракций отгона и их квалификация

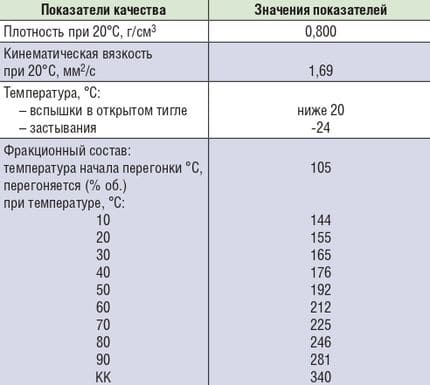

При проведении экспериментов выход фракции отгона составляет в среднем 15% масс. на мазут. Качество отгона представлено в табл. 5. и на рис. 1.

Таблица 5. Качество отгона от газоконденсатного мазута

Рис. 1. Фракционный состав отгона от ГКМ по Энглеру

Анализируя свойства отгона, абсолютно понятно, что эти бензино-дизельные фракции вовлечены в мазут только для того, чтобы снизить вязкостные характеристики последнего. Безусловно, эти легкие углеводороды должны быть возвращены в соответствующие бензиновые и дизельные фракции. Причем, в составе отгона содержится 40% об. бензиновых фракций, с достаточно высокой (105°С) температурой начала кипения. Для более четкой квалификации отгона, последний был разделен на узкие фракции, которым определили основные характеристики (табл. 6).

Таблица 6. Характеристика узких фракций отгона от ГКМ

Как видно из таблицы, бензиновые фракции полностью соответствуют требованиям к прямогонным бензинам и могут увеличить балансовый выход бензинов по СЗСК на 6% масс. (на мазут).

Дизельные фракции имеют приемлемые температуры застывания, включая фракции 280-320°С, однако ее вязкостная характеристика уже не отвечает требованиям ГОСТ. Руководствуясь этим соображением можно рекомендовать вовлекать в дизельные дистилляты лишь фракции 180–280 (300)°С, а фракции > 300°С необходимо направлять на термолиз, с целью изменения их вязкостно-температурных свойств. Из отгона в дизельные дистилляты рекомендуется вовлекать 7,5% масс (на мазут) – фракции 180-300°С.

Свойства дистиллятов кавитационно-акустического процессинга ГКМ

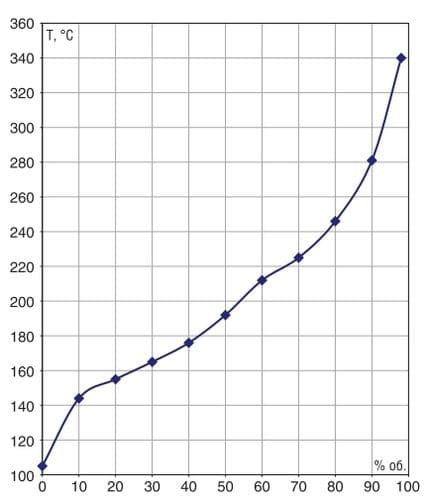

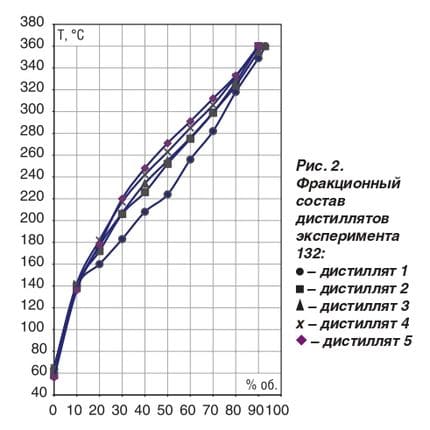

В табл. 7 приведены основные физико-химические свойства дистиллятных фракций, полученных в различных режимных условиях при кавитационно-акустическом термолизе мазута. На рис. 2 представлены фракционные составы дистиллятов одного из экспериментов, имеющих наименьший «разбег» по своим показателям.

Из сравнения свойств дистиллятов необходимо еще раз отметить, что технологический фактор «давление» является определяющим для регулирования фракционного состава получаемых дистиллятов:

- в экспериментах с повышенным давлением (№ 38, 40, 132, 133) дистилляты имеют наименьшую плотность, молекулярный вес и начало кипения при фракционной разгонке, что является прямым доказательством преобладающего протекания термодеструктивных процессов;

- в экспериментах, проведенных при атмосферном давлении (№ 39, 61), полученные дистилляты отличаются повышенными показателями плотности, молекулярного веса и более тяжелым фракционным составом, что указывает на протекание процессов прямой перегонки.

- Еще одним доказательством протекания процессов термодеструкции является повышенные показатели по йодным числам, которые наиболее характерны для экспериментов с повышенными температурами и давлениями, а также с наибольшей продолжительностью процесса.

По фракционному составу дистиллятов можно отметить, что содержание в них бензиновых фракций может колебаться в достаточно широких пределах, от минимума – 10% об. до 40-60% об. Учитывая, что глубина крекинга достаточно явно оказывает влияние на выход непредельных соединений в составе дистиллятов, мы предложили проводить процесс должна быть не выше 450°С, давление – не более 4,0-5,0-ти, и регулируемое время процесса. В продолжительности процесса (времени) необходимо выделить 2 основные стадии: 1) преобладающие процессы деструкции и отгонки их легких полупродуктов и 2) процессы поликонденсации и уплотнения остаточных продуктов. Процессы деструкции протекают в 3–5 раз быстрее, чем процессы уплотнения.

На этом этапе исследований был определен основной технологический фактор, влияющий на глубину отбора светлых дистиллятных фракций и их качество, этот параметр – давление процесса. Оперативным показателем качества получаемых дистиллятных продуктов может быть плотность. При выборе аппаратурно-технологического оформления процесса необходимо будет заложить метод регулирования качества получаемых дистиллятов по контролю их плотности, зависящей от давления процесса. Повышение давления приводит к облегчению дистиллятов, имеющих пониженную плотность и содержащих большое количество бензиновых фракций.

Дальнейшее исследование физико-химических свойств дистиллятов будет рассмотрено при отработке самого процессинга.

Таблица 7. Выход и основные свойства дистиллятов КА-термолиза ГКМ

Свойства кубовых остатков (битумов) КА-термолиза мазута

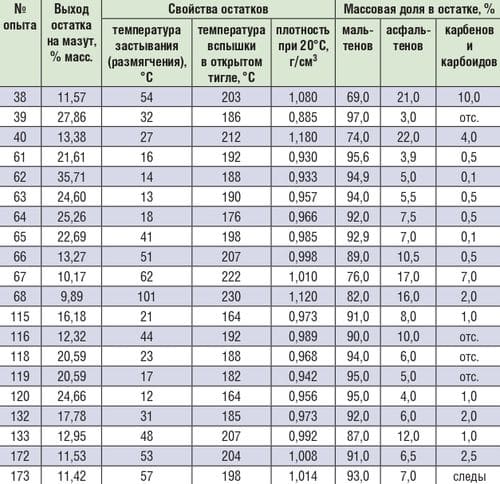

В табл. 8 представлены данные по выходу и основным свойствам остаточных (битумных) продуктов КА-термолиза ГКМ.

Определяющим параметром, влияющим на количественный выход битумного остатка, конечно, является продолжительность процесса. Однако, необходимо отметить, что более выраженное влияние на количество остаточного продукта и, в большей степени, на его свойства оказывает комплексный показатель процесса, который можно назвать как интенсивность проведения процесса. Сюда необходимо отнести и интенсивность подведения тепла на протекание процессов деструкции, и скорость процессов отгонки продуктов деструкции и интенсивность КА-воздействия, давление процесса и длительность его отдельных стадий.

На этой стадии исследований определено, что при проработке аппаратурно-технологического оформления процесса необходимо разделить процессы термодеструкции и термополиконденсации в отдельные стадии.

Термодеструкция должна протекать при более высоких температурах и давлениях, но достаточно быстротечно, – не более 20-40 мин. Процессы термополиконденсации должны протекать не менее 1 часа (до 2-х часов), при этом температуры должны быть на 20-40°С ниже, чем для термодеструкции, а давление должно быть таким, чтобы обеспечивалась отгонка летучих из продуктов уплотнения.

Таблица 8. Выход и свойства битумного остатка от КА-процессинга ГКМ

Анализируя свойства полученных битумных остатков, можно отметить, что получение битума в одном реакторе в одну стадию достаточно затруднительно. Все параметрические показатели остатков имеют такой значительный разброс, что однозначно можно выделить только те, которые имеют температуру застывания выше 50°С, температуру вспышки выше 220°С и плотность выше 1,000 г/см3.

Одним из важнейших требований к качеству битумов является отсутствие или минимальное количество нерастворимых в толуоле, которые квалифицируются как карбены-карбоиды, т.е. первичные зародыши начала коксообразования. Зародышей таких коксообразующих частиц в битуме может быть допустимо не более 0,5% масс., поскольку они своей хрупкостью резко снижают эксплуатационные свойства дорожных асфальтов. Из всей серии экспериментов, значимыми при определении оптимальных технологических режимов, выбраны именно те, в которых содержание карбенов-карбоидов не превышает 0,5% масс.

Наиболее важным, показателем качества битумов, формирующим основные его свойства (пенетрация и дуктильность) является содержание в нем промежуточных продуктов уплотнения (между смолисто-ароматическими соединениями и карбенамикарбоидами), называемыми асфальтенами. Асфальтены придают битумам одно из важнейших «клеящих» свойств – адгезионность. Принято считать битумы с «хорошими» адгезионными свойствами такие, в которых содержание асфальтенов колеблется от 14 до 24% масс.

Остатки с таким содержанием асфальтенов получены в нескольких экспериментах, однако их процессинг сопровождался жестким контролем показателя содержания карбенов-карбоидов.

Принято считать, что механизм образования карбенов-карбоидов проходит через накопление «критической» массы асфальтенов. Для нефтяных остатков зарождение карбенов-карбоидов начинается при содержании асфальтенов ~ 8-14% масс. Для нашего высокопарафинистого мазута активное зарождение карбенов-карбоидов начинается уже при содержании асфальтенов около 3-4% масс. Активное диспергирующее действие кавитации на этой стадии процессинга весьма необходимый режимный фактор, гарантирующий отсутствие карбенов в высокоасфальтеновом остаточном продукте – битуме.

Основной вывод, который сделан в ходе процессинговых исследований: стадии термоконверсии и термополиконленсации несовместимы в одном реакторе, поскольку невозможно одновременно достичь оптимально желаемых результатов по максимальному выходу дистиллятов и получить высокое качество битумов. В ходе многочисленных процессингов с большим разбросом вариантов регулирования технологических режимов выявлена универсальность процесса по получению оптимально высокого выхода преимущественно дизельных дистиллятов с получением в качестве остаточных продуктов битумов широкой ассортиментной гаммы видов и качеств, судовых остаточных топлив, пеков и энергетических топлив (жидких коксов).

На этапе поисковых исследований и предварительных отработок значимости технологических факторов стадий процесса были накоплены практические знания и выработана инженерная концепция по аппаратурно-технологическому оформлению процесса в целом.

В 3-й части статьи будет представлена аппаратурно-технологическая концепция оформления процесса кавитационной конверсии ГКМ СЗСК.

ЛИТЕРАТУРА:

- Курочкин А. К. Совершенствование процессов нефтепереработки кавитационно-акустическим воздействием. Материалы II конгресса нефтегазопромышленников, 25–27 апреля 2000, Уфа.

- Курочкин А. К. Термакат – аппараты высокоэнергетического кавитационно-акустического воздействия, новый тип основного оборудования для нефтетермических технологий. Материалы Второго Международного симпозиума «Наука и технология углеводородных дисперсных систем». Научные труды. Уфа, 2000. т. 2, с. 172.

- Курочкин А. К. Новая технология переработки мазутов. Нефтепереработка и нефтехимия. Материалы секции Д третьего конгресса нефтегазопромышленников России, 23 мая 2001 г. – Уфа – Институт проблем нефтехимпереработки (ИП НХП – БашНИИ НП). – 2001. с. 55–57.

- Труды ГрозНИИ. Выпуск IV. Химия и технология переработки нефти и газа. Москва, 1959. с. 280.

- Курочкин А. К. Основа совершенных технологий – новое аппаратурно-технологическое оформление // Химическое и нефтегазовое машиностроение. 2000, № 5. с. 23–24.

- Курочкин А. К. Расширение сырьевой базы производства битумов на основе современного оборудования. Материалы межотраслевого совещания «Проблемы производства и применения нефтяных битумов и композитов на битумной основе». Саратов, 28–29 марта 2000. т. 2, с. 84–90.

- Курочкин А. К., Хайбуллин А. А. Технология безостаточной переработки мазута на малотоннажных установках. Материалы конференции «Малотоннажная переработка нефти и газа в республике САХА (Якутия)» Якутск, 2001. с. 113–119

- Курочкин А. К. По своим дорогам на своём топливе // Нефтегазовая вертикаль. 2000, № 6. с. 176–177.

- Производство дизтоплив и битумов из мазутов на Мини-НПЗ. Композит-каталог нефтезаводского оборудования и услуг. Второй выпуск. Москва, Топливо и энергетика, 2001. с. 507–508.