УДК 665.642

Дизельный висбрекинг в конфигурации малого промыслового НПЗ

А. К. КУРОЧКИН – к.т.н., руководитель проектов «Термакат»

Р. Р. ХАЗЕЕВ – директор ООО «РОР ОЙЛ»

Автомобильные бензины и дизельные топлива с улучшенными экологическими показателями в труднодоступных районах России также востребованы, как и в центральной ее части. Поставка нефтепродуктов в северные районы и дальневосточные регионы России является актуальной экономической задачей. Транспортные и перевалочные надбавки к отпускной цене товарных топлив достигают 20-50%, что негативно сказывается на экономике предприятий-потребителей и населения. Избежать таких ценовых перекосов можно созданием территориальных нефтеперерабатывающих комплексов, перерабатывающих добываемую нефть непосредственно на промыслах, либо строить малые НПЗ на нефтебазах перекачивающих станций.

Основная задача строительства малых нефтеперерабатывающих мощностей на сибирских промыслах диктуется необходимостью поиска энергоресурсоэффективных технологий комплексной глубокой переработки нефти с целью экономически целесообразного производства востребованных топливно-энергетических ресурсов по доступным ценам, с минимальными местными транспортными и торговыми надбавками. При этом исключаются энергозатраты на транспортировку нефти на «большую землю» и на обратный «северный завоз» нефтепродуктов.

Необходимым гарантом высокой рентабельности строительства малых НПЗ должны стать новые высокоэффективные технологии. Поиск энергоэффективных технологий и рациональных конфигураций схем малых НПЗ в настоящее время является актуальнейшей задачей нефтепереработчиков, вопреки прогнозам Минэкономики об уходе мелких производителей с рынка. Надо согласиться с тем, что примитивные в технологическом отношении мини-НПЗ должны прекратить работу. Должны появиться современные энергоэффективные малые НПЗ. В статье приведены результаты процессинговых экспериментальных разработок глубокой переработки нефти Ярактинского месторождения, которые можно рассматривать в качестве базовых решений при строительстве малых НПЗ.

Легкая Ярактинская нефть имеет малый (менее 50%) потенциал светлых нефтепродуктов: прямогонный бензин характеризуется низким октановым числом; дизельные фракции не удовлетворяют требованиям ГОСТ то показателю «температура помутнения» даже с добавлением депрессорных присадок; остаток перегонки, легкий мазут, из-за высокой цены сезонно не может найти высоколиквидного спроса. Использование на промысле только технологии первичной перегонки нефти экономически убыточно. Классические схемы вторичной переработки остатков и облагораживания светлых топлив – капиталоемки. Можно предложить интегрирование процессов подготовки нефти на УПН с технологиями глубокой переработки, что должно быть эффективным решением по оптимизации теплового баланса и ассортимента востребованной на промыслах нефтепродукции.

В качестве основного технического решения для безостаточной глубокой переработки легкой нефти предлагается использовать технологию глубокой термокавитационной конверсии мазута «Висбрекинг-ТЕРМАКАТ®» (дизельный висбрекинг). Технология может значительно увеличить выход получаемых дизельно-бензиновых дистиллятов. Интегрирование процессов гидроочистки дизельно-бензиновых дистиллятов, изомеризации легких бензиновых фракций и риформинга тяжелых бензинов обеспечат высокое качество товарной продукции. Бензины будут иметь повышенное октановое число, что позволит минимизировать расход дорогостоящих присадок. Дизельные топлива будут характеризоваться пониженными температурами помутнения и застывания даже без добавления депрессорных присадок. Строительство установки дизельного висбрекинга мазута позволит исключить выработку мазута и получать из него дорогостоящие высоколиквидные продукты.

Высококачественные моторные топлива имеют высокий спрос у потребителей и могут обеспечить высокий уровень экономической эффективности предприятия.

1.1. Физико-химические свойства Ярактинской нефти

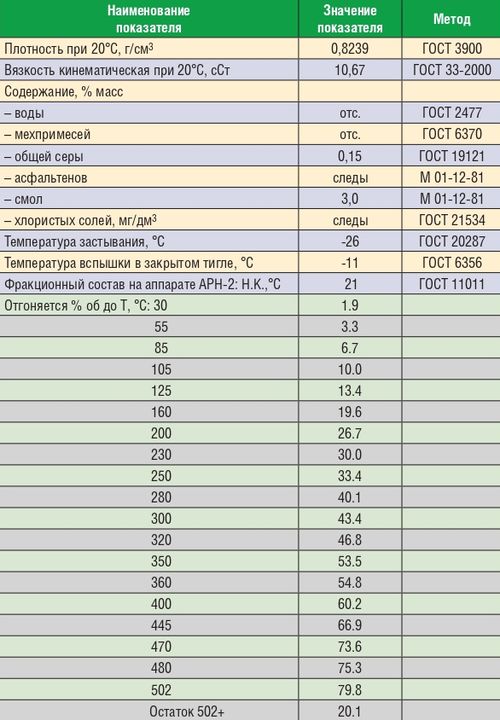

Ярактинская нефть представляет собой легкоподвижную жидкость коричневого цвета со специфическим запахом легколетучих фракций. В таблице 1.1. приведены фракционный состав и некоторые свойства нефти.

В образце отсутствуют механические примеси и не обнаружена вода. Нефть имеет плотность при 20°С – 0,8239 г/см3, кинематическую вязкость при 20°С – 10,67 сСт, что характеризует ее как легкую маловязкую.

Значение температуры застывания составляет −26°С, что является низким показателем для парафинистой нефти. Содержание общей серы не превышает 0,15% масс, остаточные тяжелые углеводороды в виде асфальтенов – отсутствуют, содержание смол силикагелевых – 3,0% масс.

С целью определения потенциального содержания в нефти отдельных фракций, нефтепродуктов или их компонентов и наработки остаточных продуктов для процессинга фракционирование нефти проводили на аппарате АРН-2 при атмосферном давлении и под вакуумом по ГОСТ 11011. Результаты фракционирования представлены в табл.1.1. При определении фракционного состава на Энглеровской установке начало кипения ниже 40°С определить не удалось, очевидно в нефти порядка 1-2% легких газовых компонентов.

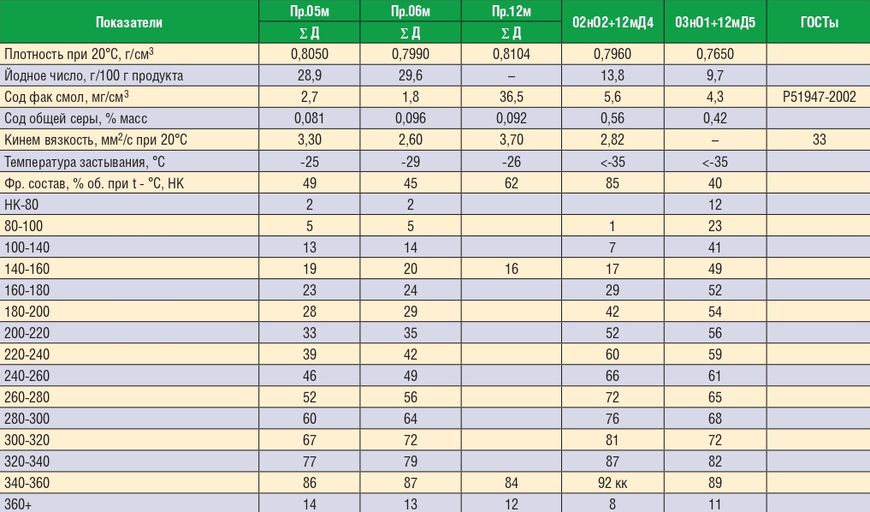

Таблица 1.1. Физико-химические свойства и фракционный состав Ярактинской нефти

Фракционирование проводили на типовом аппарате АРН-2 при загрузке куба нефтью в объеме 3,0 литра. Перегонку вели со скоростью 3-4 см3/мин., отбор фракций при атмосферном давлении производили до 200°С, затем атмосферную перегонку прекращали и начинали вакуумную перегонку. Остаточное давление поддерживали в диапазоне 10-12 мм рт.ст. при отборе фракций до 320°С, и 1-2 мм рт.ст. свыше 320°С. Температуру выхода фракций пересчитывали по номограмме. Замеряли объемы отбираемых фракций и определяли массовые доли отдельных фракций и остатка. Составляли материальный баланс с отнесением содержания газа в суммарные потери.

Для определения прогнозного материального баланса для будущей технологии были приняты следующие температурные пределы отбираемых фракций:

- НК-160°С – бензиновая фракция, как высоко парафинистая и с низким октановым числом в оптимальном объеме с включением концевой 20-ти градусной фракции в дизельное топливо с целью снижения температур застывания и вязкости; в зимний сезон целесообразно конец кипения бензиновой фракции ограничить пределом в 140°С;

- 160-280°С – базовая дизельная фракция, которая задает основные свойства товарному дизельному топливу;

- 280-340°С – дизельная фракция определяющая низкотемпературные и вязкостные характеристики товарному продукту; хвостовая фракция 340-360°С в летний сезон может включаться в товарное дизельное топливо с целью его балансового увеличения, однако из-за высокой температуры застывания (>-5°С ) эту фракцию целесообразно направлять на термолитическую конверсионную переработку;

- 340°С+ – остаточная фракция, которую будет целесообразно отбирать на промышленной установке с куба атмосферной колонны, – определена как сырьевая для проведения процессинга по технологии термокавитационной конверсии.

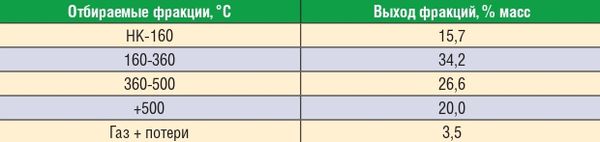

Результаты наработочных перегонок нефти приведены в табл. 1.2.

Таблица 1.2. Материальный баланс атмосферной перегонки нефти на АРН-2

Дополнительно на АРН-2 проведена атмосферно-вакуумная перегонка нефти для определения балансового количества вакуумного газойля. Результаты перегонки приведены в табл. 1.3.

Таблица 1.3. Материальный баланс атмосферно-вакуумной перегонки нефти на АРН-2

Анализ балансового выхода фракций указывает, что пределы выкипания отдельных фракций выбраны в оптимальном диапазоне температур: базовая дизельная фракция имеет выход около 20% (19,6) и хвостовая дизельная – около 12% (11,9), что в сумме составляет 31,5%. Выход бензиновых фракций для легкой нефти довольно низок – около 15-16% и может быть на 2-3% снижен при ограничении конца кипения в 140°С.

Выход остаточной фракции, выкипающей при температурах свыше 340°С, достаточно высок – 50,4%, что для легкой нефти является аномалией. Дополнительно проведенная вакуумная перегонка позволила определить потенциал вакуумного газойля, фракций, выкипающих в пределах 360-500°С: 26,6% масс. При проведении термолитических процессингов именно эта фракция легче всего может быть переведена термоконверсией в более легкие бензино-дизельные дистилляты.

1.2. Характеристика бензино-дизельных фракций нефти

Полученные на АРН-2 отдельные фракции нефти были подвергнуты типовым аналитическим исследованиям, результаты которых приведены в табл. 1.4.

Таблица 1.4. Физико-химические свойства отдельных фракций Ярактинской нефти

Бензиновая фракция характеризуется весьма низкой плотностью – 712 кг/м3.

У базовой дизельной фракции (160–280°С) плотность также весьма мала, – менее 800 кг/м3, да и хвостовая дизельная фракция имеет достаточный запас для компаундирования компонентами с повышенной плотностью (832 кг/м3).

Настораживают высокие показатели вязкости и температуры помутнения у этой фракции, что может негативно сказаться на товарных свойствах получаемых дизельных топлив.

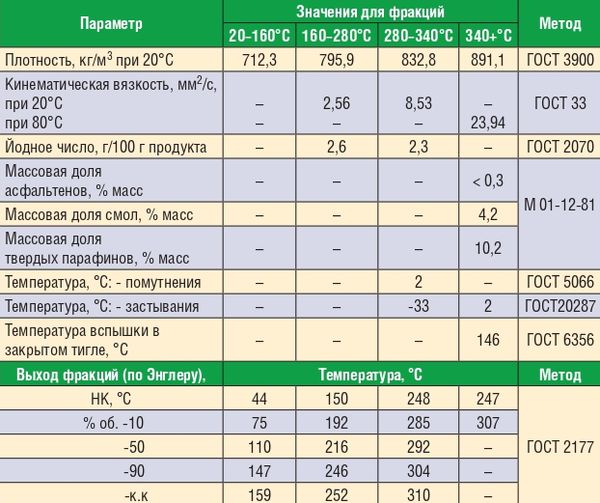

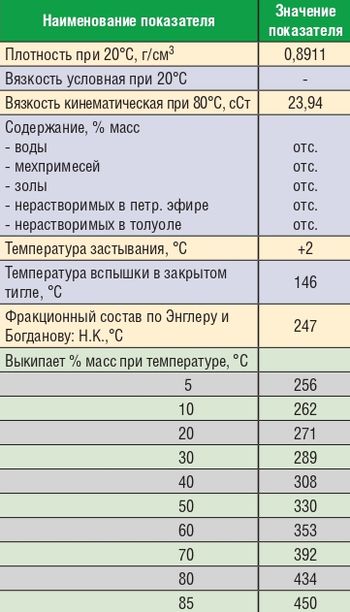

1.3. Характеристика облегченного остатка атмосферной перегонки нефти (сырья термолиза)

Облегченная остаточная фракция атмосферной перегонки нефти (выше 340°С) выделена как потенциальное сырье для проведения процессингов термокавитационной конверсии (далее сырье термолиза). Ее выход составляет 50,4% мас. на общий сырьевой баланс без учета газов. Для этой фракции был определен состав и некоторые физико-химические свойства. Полученные данные приведены в табл. 1.5.

Таблица 1.5. Физико-химические свойства сырья термолиза

По своим свойствам атмосферный остаток ярактинской нефти (мазут) совсем не похож на легкие мазуты и более соответствует судовым топливам, кроме показателя температуры застывания. Для лабораторных процессингов поставлена задача максимального превращения высококипящих и высокоплавких парафиновых углеводородов, сконцентрированных в остаточной мазутной фракции, в кондиционные бензино-дизельные дистилляты. Низкое содержание сернистых соединений в нефти позволяет надеяться, что дистилляты получаемые термоконверсией будут характеризоваться также малым содержанием серы.

Отсутствие асфальтеновых соединений и малое содержание смол позволяет сделать предположение, что мазут в потенциале может выдержать жесткие условия термолиза с максимальной конверсией в светлые высоколиквидные дистилляты.

По данным физико-химических свойств и результатам предварительной квалификации остаточная фракция атмосферной перегонки Ярактинской нефти выше 340°С содержит большое количество легких углеводородов нормального строения, не соответствует нормативам ГОСТ на товарные нефтепродукты и пригодна в качестве подготовленного сырья для термоконверсионной переработки с получением дополнительного количества бензино-дизельных фракций.

1.4. Рекомендации по выбору технологии подготовки нефти к глубокой переработке

При проработке поиска вариантов эффективной переработки ярактинской нефти принято во внимание, что в сырьевой нефти не содержится механических примесей и воды, а атмосферный остаток характеризуется отсутствием асфальтенов. Подготовленную нефть направляют на атмосферную отгонку легких фракций. Полученный мазут будет являться сырьем для глубокой термической конверсии тяжелых остаточных углеводородов. Хвостовые фракции дизельного топлива рекомендуется оставлять в сырье термолиза для перевода высокозастывающих парафиновых углеводородов в низкокипящие компоненты.

По процессингу «Висбрекинг-ТЕРМАКАТ®» в сырье термолиза (атмосферный мазут) целесообразно вводить тяжелый газойль-рециркулят от самого процесса термолиза. Использование такого сырья термолиза обеспечит надежность процесса по сырьевой загрузке и уменьшит опасность коксования остаточных фракций на внутренних поверхностях высокотемпературного технологического оборудования, а также позволит с большей гарантией надежности регулировать показатель температуры вспышки получаемых дизельных дистиллятов.

Допустимый верхний температурный предел (определенный по дериватограмме) кратковременного нагрева сырья термоконверсии – 460-470°С. Возможный суммарный выход газо-бензино-дизельных продуктов при этих условиях составит не менее 94% масс, в расчете на общий сырьевой баланс. Такой уровень отбора дистиллятных фракций возможен за счет эффективного использования методов конверсионно-химических превращений термически стабильных тяжелых компонентов при сохранении агрегативной стабильности остатка термолиза. В числе энергоэффективных методов глубокой конверсии нефтяных остаточных продуктов – каскадные эвапорационные сокинг-камеры, а также использование в технологии «Висбрекинг-ТЕРМАКАТ®» кавитационно-акустического воздействия.

2.1. Процесс «Висбрекинг-ТЕРМАКАТ®»

Термические технологии переработки тяжелого углеводородного сырья относительно просты и дешевы, имеют оптимальное соотношение «цена/качество», понимая под качеством технологии количественный выход светлых дистиллятов.

Создание первых производств термического крекинга относится к началу прошлого века, а висбрекинга – к его 30-м годам. Постепенно, при совершенствовании нефтеперерабатывающих процессов, из-за малой эффективности термических процессов, последние были вытеснены каталитическими процессами. Однако, ввиду крайней дороговизны современных катализаторов, начиная с 80-90-х годов ХХ века по настоящее время, наблюдается определенный возврат интереса к термическим процессам. Ведущие мировые компании в последние годы разработали на основе термоконверсионных технологий ряд высокоэффективных процессов, значительно увеличивающих глубину переработку нефти.

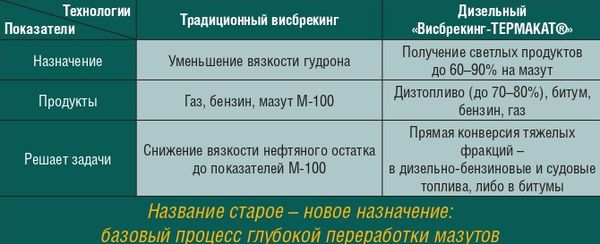

Широкое применение получает самый простой процесс термической переработки нефтяных остатков – висбрекинг. Причем, преимущественное развитие получает дизельный висбрекинг, в противовес изначальной гудронно-мазутной редакции процесса. Отличительной особенностью висбрекинга, по сравнению с другими процессами переработки нефти и нефтепродуктов, являются низкие удельные капитальные и эксплуатационные затраты, относительная простота технологического и аппаратурного оформления. Кроме того, процесс позволяет решать задачу выработки судовых топлив из нефтяных остатков без использования для их разбавления дистиллятных топливных фракций.

Процесс «Висбрекинг-ТЕРМАКАТ®» является современным аппаратурно-технологическим решением традиционного висбрекинга. Новый процесс разработан основываясь на учете физико-химических и химических закономерностей термических превращений углеводородов с использованием новейших технологий физико-энергетического воздействия на реакционные среды. Это позволило не только превзойти последние мировые достижения по глубине конверсии нефтяного сырья с применением термических процессов, но и приблизиться по эффективности к возможностям каталитических процессов, сохраняя простоту аппаратурного оформления, низкие капитальные и эксплуатационные затраты, присущие традиционному висбрекингу.

Введенные новшества возвращают висбрекингу первоначальное назначение термических процессов – производство дополнительных ресурсов светлых топлив – с тем отличием, что вырабатываются преимущественно не бензины, а дизельные топлива, причем в количестве, в несколько раз превышающем выход бензинов в традиционном варианте процесса. В качестве остаточного продукта получают судовые топлива, либо топочный мазут или неокисленный битум.

Технология переработки тяжелых нефтяных остатков «Висбрекинг-ТЕРМАКАТ®» основана на известных технических решениях традиционных термоконверсионных процессов с тем отличием, что предусматривается наличие нескольких регулируемых по времени стадий деструктивно-поликонденсационного превращения сырья со ступенчатым изменением давления и температуры, а для интенсификации конверсионных процессов углеводородов и предотвращения коксообразования используется кавитационно-акустическое воздействие.

Количественный и качественный состав конечных продуктов определяется химическим составом исходного сырья, интервалом и последовательностью изменения температуры и давления по аппаратам, агрегатным состоянием реакционной массы и временем пребывания ее в зоне реакции, а также интенсивностью кавитационно-акустического воздействия.

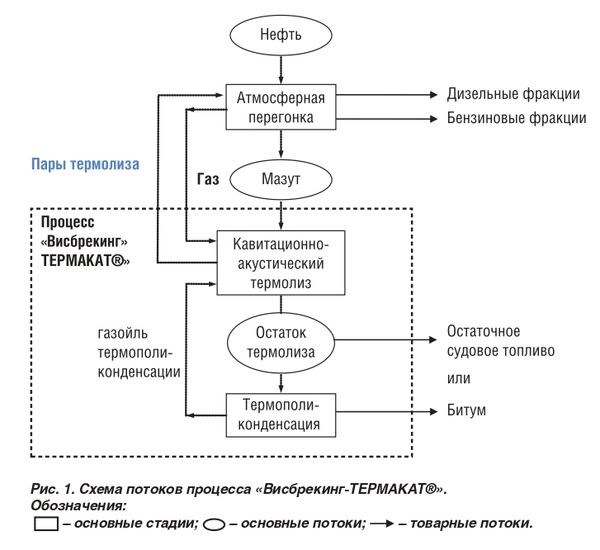

Помимо обоснованного использования известных технологических решений, новая конверсионная технология концентрирует в своем аппаратурно-технологическом оформлении последние научные и инженерные достижения в области нефтепереработки. Технологическую сущность процесса составляют следующие основные стадии: первичная перегонка, мягкий термический крекинг, термолиз при высокоэнергетическом кавитационно-акустическом воздействии (термокавитационная конверсия ТКК-висбрекинг), термополиконденсация остаточного продукта термолиза.

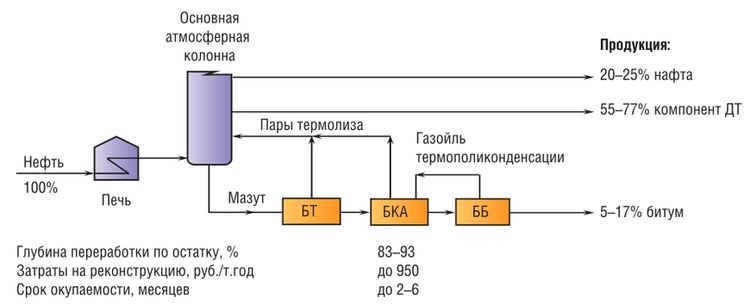

Аппаратурное оформление процесса «Висбрекинг-ТЕРМАКАТ®» базируется на традиционных решениях процессов термического крекинга и висбрекинга с сокинг-камерами. При этом термоакустический висбрекинг тяжелого нефтяного сырья проводится в условиях, практически исключающих коксообразование и обеспечивающих необходимую глубину деструкции углеводородов. Принципиальная постадийная поточная схема процесса «Висбрекинг-ТЕРМАКАТ®» приведена на рис. 1.

В отличие от классической топливной схемы нефтепереработки схема нового процесса исключает стадию вакуумной перегонки мазута и выработки гудрона. Остаток атмосферной перегонки подвергается мягкому крекингу с последующим кавитационно-акустическим термолизом. Остаток термолиза в условиях, благоприятных для протекания реакций поликонденсации доводится до качества неокисленного битума или низкозастывающего судового топлива. Количество стадий минимально, полупродукты отсутствуют.

Процесс позволяет перерабатывать разнообразное по свойствам и составу нефтяное сырье, в зависимости от сезонных задач и рыночных потребностей. Полученные светлые дистиллятные фракции целесообразно облагораживать по традиционным нефтезаводским схемам. Остаточные продукты практически во всех случаях имеют заданное квалифицированное качество.

Рис. 2. Новое назначение конверсионного висбрекинга

Отработка технологических режимов процессинга «ВисбрекингТЕРМАКАТ®» Ярактинской нефти проводилась на лабораторных установках, позволяющих исследовать и моделировать отдельные стадии процесса:

- нагрев в теплообменной аппаратуре и трубчатой печи;

- термодеструкцию и отгон газо- и парообразных продуктов в каскадных (2-3) испарителях, выполняющих функции сокингкамер;

- термолиз при заданном температурно-барическом режиме;

- термокавитационное воздействие на реакционный остаток;

- термополиконденсацию и стабилизацию остаточного продукта, для высокопарафинистых нефтей на этой стадии целесообразно проведение так называемой кавитационно-каталитической конверсии с применением малых доз суспензионных катализаторов;

- фракционирование дистиллятных продуктов.

Исходные, промежуточные и конечные продукты процесса подвергали физико-химическим исследованиям по методикам ГОСТ.

Пилотный процессинг проводили в одном реакторе в двух вариантах:

- с использованием в качестве сырья исходной нефти;

- с использованием в качестве сырья атмосферного остатка 340°С+ (мазута), наработанного на аппарате АРН-2.

Режимы процессингов приведены в табл. 2.1. и табл. 2.2. соответственно. Потери с газом приплюсованы к сумме дистиллятов. Процессинг нефти на первой стадии проводили с небольшим избыточным давлением для отгонки бензиновых фракций, затем давление поднимали до заданной величины по режиму термолиза.

Таблица 2.1. Технологические режимы конверсионного процессинга нефти, выход и плотность продуктов

Большая продолжительность процессинга с мазутами объясняется желанием получить в остатке более тяжелые поликонденсированные продукты.

Таблица 2.2. Технологические режимы термокавитационного процессинга мазута, выход и плотность продуктов

2.2. Свойства продуктов термоконверсионного процессинга нефти и мазута

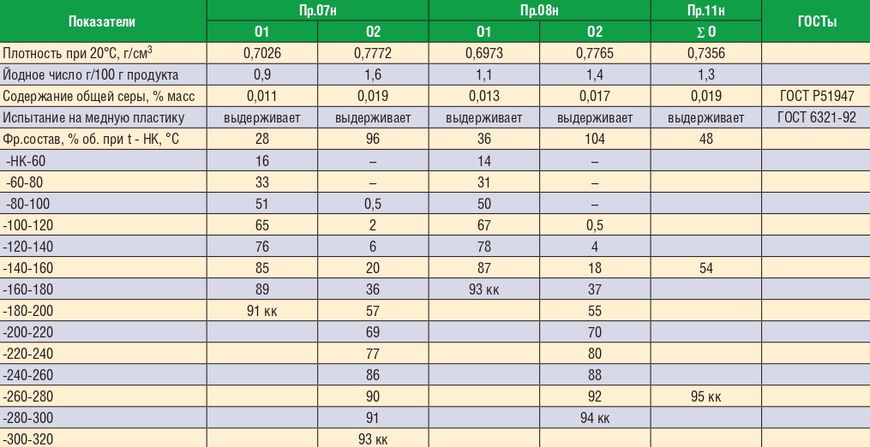

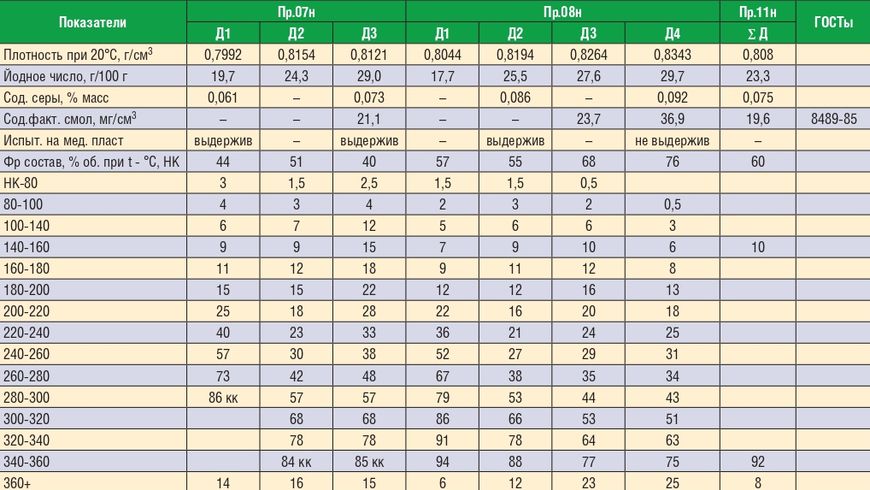

Продукты, полученные в результате процессингов, были исследованы стандартными методами для аналитического изучения физико-химических свойств дистиллятов и остатков. Результаты представлены в таблицах 2.3, 2.4, 2.5, 2.6, 2.7, 2.8 и 2.9.

Отгоны нефти (табл. 2.4.) выкипают до 300-320°С, и им соответствует малая плотность, низкое содержание серы, низкие значения йодных чисел.

Таблица 2.3. Физико-химические свойства отгонов конверсионного процессинга нефти

В дистиллятах, полученных в этих же экспериментах (табл. 2.4.), отмечены повышенные значения плотности и содержания серы. Значения йодных чисел (17,7-29,7) указывают на вторичное происхождение этих фракций. Следует отметить, что йодные числа для дистиллятов полученных в промышленных условиях в процессах термического крекинга и замедленного коксования имеют значения в 3-4 раза более высокие.

Таблица 2.4. Физико-химические свойства дистиллятов конверсионного процессинга нефти

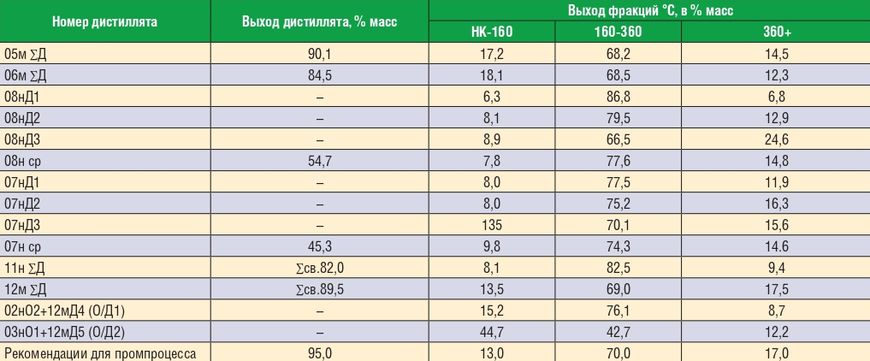

Разгонка дистиллятов показывает, что содержание бензиновых фракций, выкипающих до 160°С составляет 9-15% об., основная доля – 70-85% приходится на дизельные фракции 160-360°С. Поскольку дистилляты получены однократным испарением, то наличие в дистиллятах фракций выкипающих свыше 360°С вполне объяснимо. При проектировании промышленных процессов эти фракции составляют основную долю вторичного рециркулирующего сырья. В табл. 2.5. приведены свойства дистиллятов, полученных термокавитационным термолизом мазута в экспериментах 05 м, 06 м и 12 м, а также смесевых композиций из прямогонных отгонов нефти и дистиллятов термокавитационного процессинга мазута.

Таблица 2.5. Физико-химические свойства дистиллятов и смесевых композиций термокавитационного процессинга мазута

По основным свойствам дистилляты и смесевые композиции соответствуют нормативам на товарные продукты в основе которых дизельные фракции. Поскольку полученные дистилляты характеризуются широким фракционным составом, куда входят бензиновые фракции, дизельные фракции и фракции атмосферного газойля, то необходимо было определить количественное содержание этих фракций в дистиллятах (табл. 2.6.).

Таблица 2.6. Фракционный состав дистиллятов термоконверсионного процессинга

В полученных данных видна интересная закономерность: выход газойлевых фракций, выкипающих выше 360°С примерно одинаков при проведении процессингов на нефти и на мазуте, а вот соотношение бензиновых и дизельных фракций различно. Предпочтение следует отдать данным, полученным на термокавитационном термолизе мазута: выход бензиновых фракций – 13% масс, выход дизельных фракций – 70%, выход рециркулирующего потока – 17%, при общем выходе дистиллятов 95,0% масс.

Свойства получаемых бензинов, выделенных из процессинговых дистиллятов и отгонов приведены в табл. 2.7. Все бензины характеризуются низкой плотностью, низким содержанием серы. Йодное число для термолизных бензинов повышенное, смесевой бензин характеризуется приемлемым количеством непредельных углеводородов.

Таблица 2.7. Свойства бензиновых фракций термоконверсионного процессинга

Известно, что повышенные октановые числа характерны для бензинов вторичного происхождения – это наблюдается и для термолитических процессингов для Ярактинской нефти. В экспериментах, проведенных без погони за повышенным выходом дистиллятных фракций, следовательно, и без максимального количества олефиновых углеводородов, которым присущи высокие октановые числа, получены бензины с октановым числом по исследовательскому методу 78,3 и 76,7 пунктов. Этот результат следует признать вполне приемлемым. При необходимости производить бензины с октановым число 92 пункта, его производство легко организовать методом компаундирования с октаноповышающими добавками.

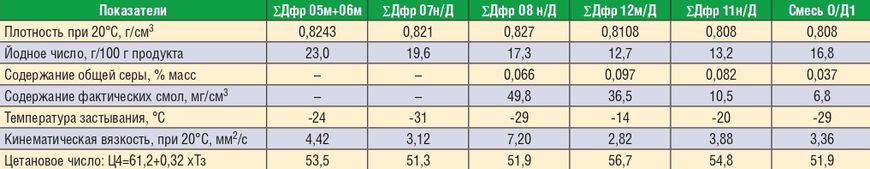

Свойства дизельных фракций процессинга приведены в табл. 2.8.

Таблица 2.8. Свойства дизельных фракций термоконверсионного процессинга

Видно, что из легкой нефти производятся легкие дизельные фракции: содержание серы не превышает 0,1% масс, температура застывания и кинематическая вязкость приемлемые. Цетановые числа, как и следовало ожидать для дизельных топлив из высокопарафинистых фракций – высокие: выше 51 пункта.

В таблице 2.9. приведены свойства остаточных продуктов термолиза.

Таблица 2.9. Свойства остатков термоконверсионного процессинга

Поисковые процессинги, проведенные на предварительном этапе, показали малую перспективность использования Ярактинской нефти для производства высококачественных дорожных битумов. При практическом отсутствии нативных асфальтенов, вторичные асфальтены, получаемые в результате процессинга отличаются агрегативной неустойчивостью и при незначительных превышениях температуры процессинга превращаются в карбены-карбоиды (кокс).

В такой ситуации возникла альтернативная задача: получаемый остаток по своим свойствам должен быть близок к товарным продуктам высокой востребованности на рынке темных нефтяных продуктов, таких как, например, остаточные судовые топлива.

Из табл. 2.9 видно, что полученные остатки процессингов имеют показатели свойств характерных для малосернистых нефтепродуктов предназначенных для эксплуатации быстроходных дизельных установок.

3. Разработка инженерной концепции глубокой переработки Ярактинской нефти

Из сырой нефти, планируемой к переработке по процессу «Висбрекинг-ТЕРМАКАТ®»должны быть предварительно выделены фракции, изначально не склонные к деструкции и термополиконденсации. В их числе легкие углеводороды, наличие которых усложняет технологию переработки, и тяжелые компоненты, которые провоцируют процессы коксообразования.

Легкие углеводороды могу быть выведены из состава термолизуемого сырья атмосферной перегонкой. Поскольку в тяжелых углеводородах нет асфальтенов, то компоненты склонные к коксообразованию можно вывести только вакуумной перегонкой. Образуемый при этом гудрон, как правило плохо ликвидный продукт. Вакуумная перегонка для парафинистых нефтей экономически не выгодна, поскольку ни вакуумный газойль, ни, тем более, гудрон не являются товарными продуктами и требуют дальнейшей глубокой переработки и облагораживающих процессов.

Термодеструктивные процессы для мазута, дающие дополнительный выход дистиллятных продуктов, не должны сопровождаться процессами уплотнения, приводящими к образованию карбенов и карбоидов. Если процессы термолиза остатков проводятся с целью получения высококачественных дорожных битумов, то поликонденсация должна прерываться при образовании в жидкой фазе не более 14-24% масс. асфальтенов.

Примеси соединений, содержащих компоненты неуглеводородного характера (обычно серо-, кислород-, азот- и металлсодержащие) также нежелательны. Следует констатировать, что в Ярактинской нефти их практически нет и можно предположить, что в силу этих уникальных свойств остаточный продукт может быть ценным сырьем для производства уникальных нефтепродуктов, например, углеродных волокон.

Атмосферная перегонка нефти должна гарантировать четкость выделения бензиновых и дизельных фракций с минимальным наложением их друг на друга. В технологии «ВисбрекингТермакат» предпочтительны совмещенные процессы атмосферной перегонки нефти совместно с паровой фазой (газо-бензино-дизельной) получаемой от термолиза атмосферного остатка (мазута). Такое решение способствует химической стабилизации непредельных углеводородов, присутствующих в парах термолиза, на более низком уровне. Атмосферный кубовый остаток после отгонки бензино-дизельных фракций, является подготовленным сырьем для глубокой переработки методом (дизельного висбрекинга) – термокавитационной конверсии, – ТКК-висбрекинга. Предлагаемая технология в модульном исполнении легко и просто интегрируется с атмосферными колоннами малых НПЗ (рис. 3).

Рис. 3. Модуль термокавитационной конверсии мазута в интегрировании с атмосферной колонной малого НПЗ (для легких нефтей с содержанием асфальтенов до 3-5%)

Применительно к практическому решению предлагается строительство промысловой конверсионной установки в интеграции с установкой подготовки нефти. Нефть должна быть также тщательно подготовлена к переработке: минимальное содержание воды, солей и мехпримесей.

В связи с достаточно высокими температурами застывания фракций, выкипающих выше 340°С, нежелательно их попадание в целевые продукты во избежание ухудшения качества, т.к. это приведет к повышению температуры застывания товарного продукта и увеличению его вязкости.

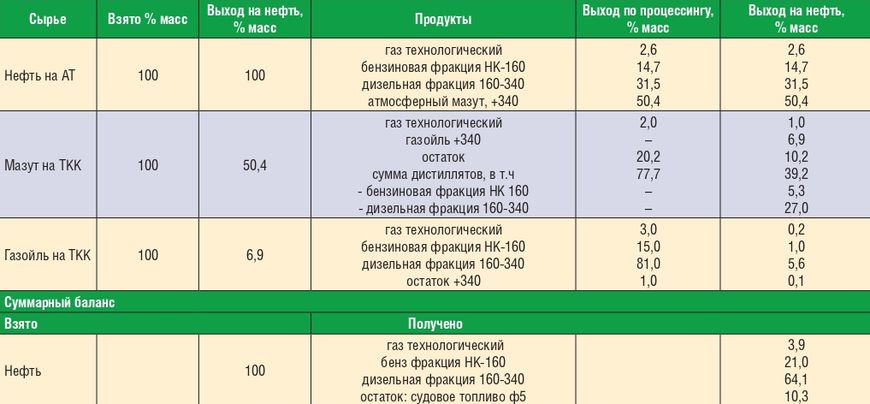

На основании проведенных исследований, предлагается в качестве потенциального сырья термолиза использовать облегченную остаточную прямогонную фракцию с температурой выкипания выше 340°С, отбираемую с куба атмосферной колонны в смеси со вторичным рециркулирующим потоком атмосферного газойля. Предлагаемые аппаратурные решения по разработке инженерной концепции базовой конфигурации безмазутной схемы глубокой переработки ярактинской нефти позволяют спрогнозировать баланс ТКК-процессинга, который представлен в табл. 3.1.

Таблица 3.1. Расчетный баланс прогнозного процессинга

При расчете прогнозного материального баланса планируемого технологического процесса приняты во внимание: свойства исходной нефти, количество отгоняемых фракций из нефти до 340°С, а также результаты процессингов в экспериментах с мазутом.

Технологическая схема установки глубокой переработки Ярактинской нефти в составе промысловой УПН просматривается в достаточно простом аппаратурном оформлении. Потоки на УПН прогреваются товарными потоками ТКК. Атмосферная колонна принимает на разгонку обезвоженную нефть и пары с модуля термоконверсионной конверсии и выдает потоки: – газов; – бензинов; дизельных фракций (целесообразно две фракции). Остаточный продукт колонны – сырье ТКК-модуля. На фото 1 показан модуль ТКК мазута на НПЗ-Ясло (Польша).

Фото 1. Модуль ТКК мазута на НПЗ-Ясло (Польша)

Для снижения показателя йодное число в процессинге целесообразно использовать донорно-водородный турбулизатор. Целесообразно рассматривать введение суспензионного катализатора с целью снижения непредельных углеводородов в дистиллятах. В любом случае, контролируя температуру процессинга можно получать в оптимальных количествах дизельные фракции с допустимым параметром по йодному числу, например, получая остаточное газотурбинное топливо и маловязкое судовое топливо.

Применительно к практическому решению предлагается строительство промысловой конверсионной установки в интеграции с установкой подготовки нефти. Нефть должна быть также тщательно подготовлена к переработке: минимальное содержание воды, солей и мехпримесей.

Выявленное явление агрегативной нестабильности синтезированных в процессе термолиза асфальтенов объясняется отсутствием растворяющей способности в дисперсионной среде. Общеизвестно, что осаждение асфальтенов вызывают парафиновыми углеводородами, а повышают стабильность нефтяных дисперсных систем ароматическими углеводородами. В процессинге с Ярактинской нефтью ароматические углеводороды практически отсутствуют, поэтому синтезированные асфальтены в процессе поликонденсации склонны к высаждению в парафиновой дисперсионной среде.

Производство товарных продуктов европейского качества потребует гидрообессеривания и каталитических процессов облагораживания широкой дистиллятной фракции.

Основные выводы:

На основании проведенных процессинговых исследований разработана инженерная концепция создания технологии глубокой переработки легкой высокопарафинистой нефти Ярактинского месторождения на получение товарных нефтепродуктов в соответствии с нормативами качества по технологическому регламенту с предполагаемым ассортиментом:

- бензиновые фракции 15-20% масс;

- дизельные фракции 65-75% масс;

- остаточные судовые топлива 10-15% масс.

В процессинге ТКК выход светлых топлив практически на 40% выше, чем обеспечивает атмосферная перегонка нефти.

- Ярактинская нефть, содержащая большое количество парафиновых углеводородов с достаточно «большим сопротивлением» подвергается деструктивному термолизу, при этом образующаяся асфальтенокарбеновая фаза агрегативно нестабильна и может выделяться в виде осадка.

- Глубокую переработку нефти по процессу «Висбрекинг-ТЕРМАКАТ®» целесообразно вести в максимально мягком температурном режиме с контролем количества образующихся асфальтенов не более 3-5%, с тем чтобы в остаточных товарных продуктах не провоцировалась агрегетивная нестабильность.

- Технологическую конфигурацию безмазутной схемы глубокой переработки Ярактинской нефти целесообразно рассматривать в составе промысловой установки подготовки нефти с интегрированием процессов атмосферной перегонки нефти, термокавитационной конверсии мазутов и каталитического облагораживания бензино-дизельных дистиллятов.

- Полученные процессинговые результаты глубокой переработки легкой высокопарафинистой нефти могут служить базисом разработки исходных данных для проектирования малых НПЗ в труднодоступных районах Сибири и Дальнего Востока с целью обеспечения востребованными нефтепродуктами, замещая дорогостоящие поставки по методике «северного завоза».

ЛИТЕРАТУРА:

- Курочкин А. К. Новая технология переработки мазутов. Нефтепереработка и нефтехимия. Материалы секции Д третьего конгресса нефтегазопромышленников России, 23 мая 2001 г. – Уфа – Институт проблем нефтехимпереработки (ИП НХП – БашНИИ НП). – 2001. с. 55–57.

- Курочкин А. К. Концептуальные основы создания технологии кавитационно-акустического воздействия. Материалы XIII Международной научно-технической конференции «Химические реактивы, реагенты и процессы малотоннажной химии». Тула, 2000. с. 177–180.

- Курочкин А. К. Основа совершенных технологий – новое аппаратурно-технологическое оформление // Химическое и нефтегазовое машиностроение. 2000, № 5. с. 23–24.

- Курочкин А. К., Хайбуллин А. А. Технология безостаточной переработки мазута на малотоннажных установках. Материалы конференции «Малотоннажная переработка нефти и газа в республике САХА (Якутия)» Якутск, 2001. с. 113–119.

- Производство дизтоплив и битумов из мазутов на Мини-НПЗ. Композит-каталог нефтезаводского оборудования и услуг. Второй выпуск. Москва, Топливо и энергетика, 2001. с. 507–508.

- Курочкин А.К. Глубина переработки нефти в России пропорциональна глубине модернизации отечественных НПЗ.// Экологический вестник России, №3, 2011, с. 4–13.

- Курочкин А.К., Шишкин В.С. Малые установки для производства дизтоплив из газоконденсатов и малосернистых нефтей.// Сфера Нефтегаз, 2014, №1, с. 58–65.

- Курочкин А.К. Повышаем рентабельность мини-НПЗ: комплектуем модулем глубокой переработки мазута.//Сфера Нефтегаз, 2015, № 1, с. 60–66.