Моделирование технологии индукционной сварки нержавеющих сталей для производства электросварных труб с повышенными эксплуатационными показателями

М. М. ШЕВЕЛЕВ – к.т.н., доцент ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», m.m.shevelev@urfu.ru

А. В. МИХАЛЕВ – к.т.н., доцент ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», a.v.mikhalev@urfu.ru

И. О. МОЧАЛОВА – директор по качеству ОАО «Уральский трубный завод», iom@trubprom.com

Е. Ю. РАСКАТОВ – д.т.н., профессор ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», e.j.raskatov@urfu.ru

М. Г. БЛИЗНИК – старший преподаватель ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», m.g.bliznik@urfu.ru

М. Ю. БУЛГАНИНА – ассистент ФГАОУ ВО «УрФУ им. первого Президента России Б. Н. Ельцина», marina.bulganina@urfu.ru

Распределение температурного поля имеет важнейшее значение при определении режимов получения качественного сварного соединения. Моделирование процессов индукционной сварки дает понимание того, каким образом распределяются температуры по сечению трубы и в свариваемых кромках, и позволяет оценить степени нагретости в разных слоях металла как на свариваемых кромках, так и на удалении от стыка и пластической деформации при формировании соединения, термическое влияние на металл шва и околошовной зоны, а также спрогнозировать влияние термодеформационного цикла на структуру и фазовый состав шва и зоны термического влияния. Кроме того, моделирование дает возможность оценить необходимый объем расплавленного металла, что, в свою очередь, позволяет оптимально активировать свариваемые кромки и обеспечить удаление оксидных включений при деформировании.

Ключевые слова: математическое моделирование, сварка труб из нержавеющих сталей, электромагнитные и тепловые поля при сварке

Актуальность

Бесшовные трубы при многочисленных достоинствах дороги в производстве. Современные технологии обработки материалов не стоят на месте, и прочность сварных швов позволяет сварным трубам выдерживать все большие давления [1, 2] и в ряде применений частично выигрывать конкуренцию с бесшовными трубами.

Постановка задачи

Модельные эксперименты дают возможность, избежав физического и натурного моделирования, подобрать оптимальное соотношение энергетических, силовых и геометрических параметров режима и геометрии сварочного контура, позволяют спрогнозировать структуру и фазовый состав металла шва, выбрать наилучший режим последующей термической обработки изделия. Нагрев кромок и прилегающих слоев металла, с одной стороны, снижает сопротивление пластической деформации, облегчает процессы сдвиговых деформаций, что способствует получению стабильного качества шва, удалению оксидных и других включений из зоны сварки, с другой – приводит к росту зерна полной или частичной рекристаллизации в зависимости от теплового состояния и деформационных процессов. Высокотемпературная пластическая деформация, увеличивая плотность несовершенств кристаллического строения, упрочняет металл, одновременно из-за развития процессов возврата и рекристаллизации разупрочняя его. Действие этих факторов в значительной мере зависит от режимов проведения термомеханической обработки и в первую очередь от температуры деформации. Также построение тепловых полей позволяет судить об изменении физических свойств при высоких температурах и влиянии этих изменений на общую картину распределения полей сопротивлений, магнитных полей, поля сопротивлений пластическим деформациям, теплофизических свойств, что, в свою очередь позволяет более точно назначать режим термодеформационного цикла, а, следовательно, обеспечивать необходимые свойства металла шва и околошовной зоны.

Моделирование индукционной сварки трубы

Моделирование заключалось в расчете распределения электромагнитных и тепловых полей. Расчет производился с помощью метода конечных элементов. Стоит отметить, что в расчете учитывалась нелинейность свойств нагреваемой стали от температуры. Расчет производился для трехмерного случая, поскольку характер распределения индуцированных токов является трехмерным. С точки зрения тепловой задачи в расчете учитывалось линейное движение трубы с постоянной скоростью, а также потери за счет естественной конвекции и излучения. Величина теплоотдачи принималась равной 10 Вт/(м2∙К), а степень черноты поверхности трубы – 0,9. Исходные параметры для расчета были следующими: частота питания индуктора – 144 кГц; действующее напряжение на индукторе – 635 В, скорость движения трубы – 27 м/мин; диаметр трубы – 198,2 мм; диаметр индуктора – 251 мм; длина индуктора – 218 мм; диаметр стержня магнитопровода – 10 мм; длина магнитопровода – 600 мм; расстояние от кромки до стержня магнитопровода – 24 мм; расстояние от индуктора до сжимающих роликов – 190 мм.

Установлено, что наибольшие температуры концентрируются на поверхности трубы в месте схождения ее кромок. Значительный воздушный зазор между индуктором и трубой пагубно влияет на значение коэффициента мощности. В расчете в целях оценки влияния изменения мощности нагрева варьировалось напряжение на индукторе. Характер нагрева трубы с изменением мощности нагрева остается прежним, меняются значения температуры.

Помимо описанных расчетов был произведен расчет при изменении частоты питания индуктора. Он был сделан в целях сравнения распределения температуры в поперечном сечении трубы, поэтому оценивается только характер распределения. Для расчета были выбраны следующие частоты – 10 и 450 кГц. При 10 кГц была снижена скорость подачи трубы до 1 м/мин., а в случае 450 кГц скорость подачи составляла 27 м/мин.

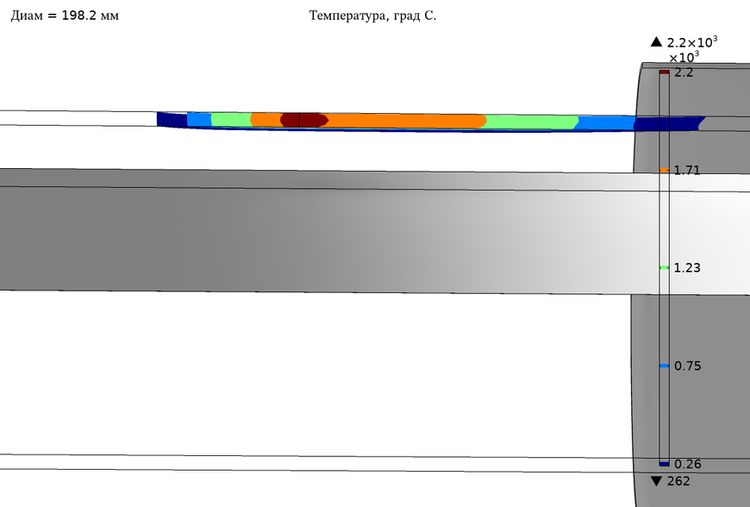

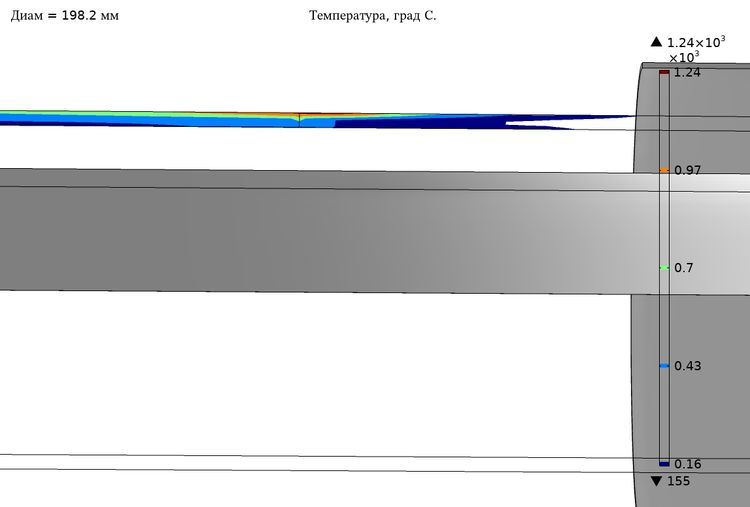

Результаты расчетов представлены на рис. 1 (а, б).

Рис. 1а. Изоповерхности температуры в поперечном сечение трубы для 10 кГц

Рис. 1б. Изоповерхности температуры в поперечном сечение трубы для 450 кГц

Из рис. 1а видно, что при 10 кГц температура концентрируется в точке контакта труб, но прогревается вся толщина трубы. В случае же 450 кГц (рис. 1б) наблюдается обратная ситуация: максимальная температура концентрируется преимущественно на поверхности трубы.

Выводы

Расчеты показали, что модель отвечает общим представлениям о формировании сварного соединения и достаточно точно рассчитывает тепловое поле. Распределение температур соответствует пониманию того, как должно проходить образование сварного шва в рассматриваемых режимах. Припуск на деформацию и удаление жидкой прослойки (~ 4 мм) соответствует распределению температур, порядка 2 мм – на удаление жидкого металла и столько же на высокотемпературную пластическую деформацию, что должно обеспечивать при заданных условиях удовлетворительное качество сварного шва.

Дальнейшие модельные эксперименты позволят оптимизировать режимы сварочного процесса для нержавеющих сталей, планируемых под сварку, а также подобрать энергетические и тепловые характеристики процесса индукционного нагрева и пластической деформации для дальнейшего использования электросварных труб производства ОАО «Уралтрубпром» в тех сферах, где ранее использовались только горячекатаные трубы.

ЛИТЕРАТУРА:- Михалев А. В., Шевелев М. М., Мочалова И. О., Раскатов Е. Ю., Плесняев Е. А. Современный расчет геометрии инструмента для точной формовки электросварных прямошовных труб / // Газовая промышленность. – 2020. – № 11. – с. 26–27.

- Михалев А. В., Шевелев М. М., Мочалова И. О., Раскатов Е. Ю., Плесняев Е. А., Близник М. Г. Современное моделирование сварки токами высокой частоты для повышения качества электросварных прямошовных труб // Территория НЕФТЕГАЗ. – 2020. – № 11-12. – с. 20–22.