Стенд для проведения экспериментальных испытаний резьбовых соединений насосно-компрессорных труб

И. Ю. БЫКОВ – д.т.н., профессор кафедры Машин и оборудования нефтяной и газовой промышленности УГТУ

Д. А. БОРЕЙКО – к.т.н., доцент, заведующий кафедрой Машин и оборудования нефтяной и газовой промышленности УГТУ

М. А. ДЕНИСОВ – аспирант, ассистент кафедры Машин и оборудования нефтяной и газовой промышленности УГТУ

Недостатком резьбового соединения насосно-компрессорных труб скважинного бурения является его низкая долговечность. Доля отказов резьбовых соединений НКТ составляют до 50% всех эксплуатационных отказов НКТ (рис. 1), согласно проведенным международным исследованиям.

Рис. 1. Доля отказов элементов НКТ в общем количестве

В нормативном документе «Инструкции по эксплуатации насосно-компрессорных труб» РД 39-136-95 в п. 7.15 указано, что при эксплуатации насосно-компрессорных труб (НКТ) необходимо вести учет количества циклов свинчивания-развинчивания резьбовых соединений, а работоспособность резьбовых соединений согласно проведенным исследованиям сохраняется до 6...12 циклов. Это очень низкий показатель даже с учетом того, что трубы на эксплуатируемых скважинах периодически поднимаются на поверхность для обслуживания (очистки) или замены насосного оборудования. Поэтому повышение долговечности резьбовых соединений НКТ является основной задачей предприятий, эксплуатирующих скважинное и насосно-компрессорное оборудование.

Наиболее частой причиной отказа является адгезионное схватывание: трение двух поверхностей под нагрузкой происходит в условиях пластической деформации металла в точках контакта и сопровождается экстремальным сближением поверхностей вплоть до возникновения взаимной адгезии на отдельных участках тяжело нагруженного резьбового соединения «ниппель-муфта», что приводит к преждевременной замене вышедших из строя компонентов и уменьшает количество спускоподъемных операций до истечения гарантийных сроков эксплуатации НКТ.

Ремонт НКТ состоит в отрезание резьбовых концов, укорачивании тела трубы, последующем нарезании новой резьбы, что ведет к увеличению эксплуатационных расходов. Повышение ресурса восстановленных труб позволяет сократить в несколько раз затраты на закупку новых НКТ.

В настоящее время вопросы герметичности резьбовых соединений труб нефтяного сортамента решаются в нескольких направлениях:

- герметизация резьб с помощью различных герметизирующих материалов (смазок на жировой основе, полимеризующихся составов, комбинированных уплотнителей из металлизированных и полимерных слоев);

- создание резьбовых соединений, которые имеют узлы герметичности (с радиальным, торцевым уплотнением, вставными кольцами и др.);

- исследование рациональной и эффективной технологии эксплуатации НКТ.

Использование защитных покрытий позволяет снизить потерю металла тела труб при эксплуатации и увеличить срок их службы. Однако применение самых эффективных покрытий не решает общей задачи повышения эффективности работы НКТ, если не обеспечена защита их концевых участков и в целом резьбовых соединений.

Одним из приоритетных направлений развития в области рациональной и эффективной технологии эксплуатации НКТ является исследование работы резьбовых соединений «ниппель-муфта» при многократных операциях свинчивания-развинчивания НКТ. Стоит отметить, что значительно упрощают такие научно-исследовательские изыскания натурные стендовые испытания, не требующие наличия полномасштабного металлоемкого промыслового оборудования и каких-либо дополнительных производственных затрат.

В связи с этим авторами поставлена задача разработать такой стенд, который имеет возможность воспроизводить различные нагрузки резьбового соединения как в отдельности, так и в совокупности.

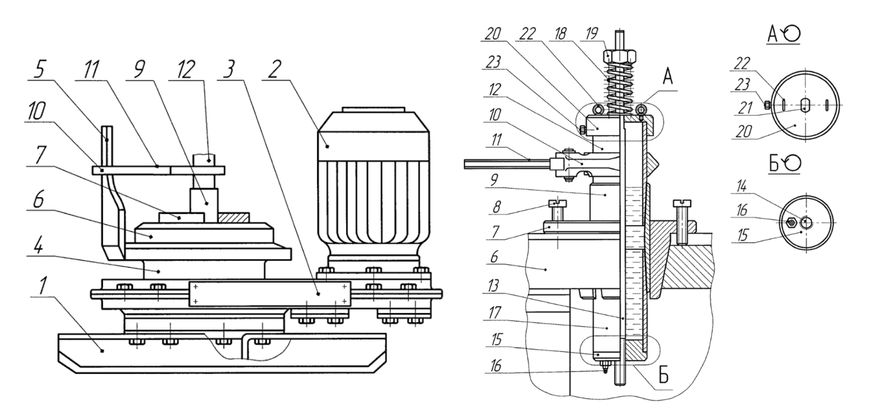

В качестве базовой модели проектируемого экспериментального стенда для исследования формоизменения резьбового соединения была выбрана конструкция стенда для оценки работоспособности резьбовых соединений НКТ в сероводородсодержащих средах, представленная на рис. 2 (патент № 2555494).

Рис. 2. Конструкция базовой модели экспериментального стенда: 1 – станина; 2 – электропривод; 3 - шестеренчатый редуктор; 4 – вращатель; 5 – водило; 6 – центратор; 7 зажимное устройство; 8 – винт; 9, 12 – испытуемое соединение; 10 – трубный ключ; 11 – регистратор момента; 13 – стержень; 14 – резьбовое отверстие; 15 – заглушка; 16 – штуцер; 17 – контейнер; 18 – пружина; 19 – гайка; 20 – крышка; 21 – отверстие; 22 – рым-болт; 23 – фиксатор

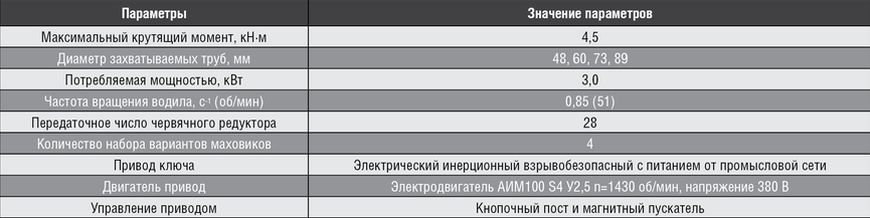

Основным силовым элементом стенда является ключ-автомат АПР2-ВБМ, предназначенный для свинчивания-развинчивания НКТ при подземном ремонте скважин. Техническая характеристика основных параметров ключа-автомата АПР2-ВБМ представлена в табл. 1. Механизм оснащен инерционным устройством реверсивного привода, позволяющим увеличить момент на водиле при развинчивании НКТ, а также при свинчивании НКТ большого диаметра.

Таблица 1. Техническая характеристика основных параметров ключа-автомата АПР2-ВБМ

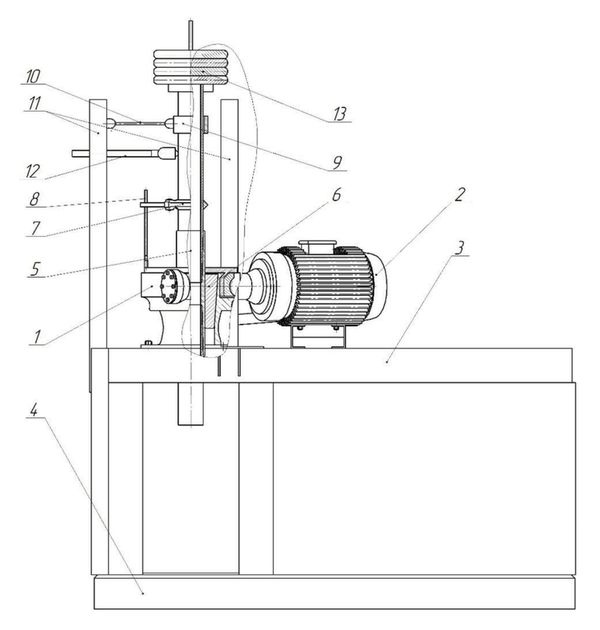

Предлагается новая конструкция экспериментального стенда для исследования формоизменения резьбового соединения, разрабатываемого на базе ключа АПР2-ВБМ (рис. 3).

Рис. 3. Конструкция экспериментального стенда для исследования формоизменения резьбового соединения: 1 – автоматический ключ АПР2-ВБМ; 2 – электропривод; 3 – рама; 4 – фундамент; 5 – испытуемое соединение; 6 – зажимное устройство; 7 – трубный ключ с регистратором момента; 8 – водило; 9 – центратор; 10 – гибкая стяжка; 12 – устройство для создания боковой нагрузки; 13 – утяжелители

Экспериментальный стенд содержит автоматический ключ АПР2-ВБМ 1, оснащенный электроприводом 2, смонтированном на раме 3, которая закреплена на фундаментной плите 4. Испытуемое соединение «ниппель-муфта» 5 закреплено в зажимном устройстве 6, которое выполнено в виде секторных клиньев и служит для удержания от проворачивания испытуемого соединения. Трубный ключ 7 закреплен на ниппеле испытуемого резьбового соединения и оснащен регистратором момента. Водило 8 предназначено для передачи крутящего момента. Центратор 9 с гибкими стяжками 10, смонтирован на стойках 11 рамы 3 и выполняют функцию безопасного проведения исследования при имитации осевой нагрузки на резьбовое соединение от массы свинчиваемой или развинчиваемой колонны путем нагружения утяжелителями 13 и создания боковой нагрузки на резьбовое соединение устройством 12, моделирующим процесс эксцентричного свинчивания или изгиба колонны в скважине.

Смонтированная конструкция предлагаемого экспериментального стенда представлена на рис. 4.

Рис. 4. Экспериментальный стенд для исследования формоизменения резьбового соединения

Предлагаемая конструкция стенда позволит исследовать:

- работоспособность резьбовых соединений НКТ при воздействии радиального усилия;

- эффективность упрочняющих (защитных) резьбовых покрытий;

- эффективность смазочные композиции для повышения ресурса резьб НКТ;

- эффективность методов закалки резьб НКТ;

- воздействие физических полей на работоспособность резьб НКТ.

Для проведения исследований работоспособности приняты образцы НКТ с треугольным профилем резьбы и условным диаметром 73,0 мм.

Научно-технический результат заключается в возможности проведения натурных модельных испытаний в режиме многоциклового свинчивания-развинчивания образцов резьбовых соединений «ниппель-муфта» НКТ до отказа с учетом радиального усилия для исследования формоизменения резьбы. При проектировании стенда принята осевая имитируемая нагрузка от массы одной НКТ, однако в процессе натурных модельных испытаний будет создаваться максимальная осевая нагрузка, близкая к нагрузке от веса колонны НКТ.

Таким образом, проектируемый экспериментальный стенд позволит провести модельные исследования изнашивания резьбового соединения НКТ, максимально приближенные к реальным промысловым.

ЛИТЕРАТУРА:

- Быков И. Ю., Юшин Е. С. Стенд для испытания трубных резьбовых соединений при свинчивании-развинчивании в коррозионных и абразивных средах // Нефтяное хозяйство. 2014. № 8. с. 98–99.

- Борейко Д. А., Сериков Д. Ю. К вопросу о диагностике технического состояния шарошечного бурового инструмента // СФЕРА. Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2021. – №4. – с. 50–54.

- Семин В. И. Современные методы проектирования резьбовых соединений труб нефтегазового сортамента для строительства скважин: дис. ... д-ра техн. наук: 25.00.15, 05.02.13. М.: ВНИИБТ, 2005. с. 400.

- Цхадая Н. Д., Борейко Д. А., Сериков Д. Ю. Пассивные методы контроля – действенный инструмент повышения эффективности оценки технического состояния нефтегазового оборудования // Инженер нефтяник: науч.-техн. журн. – М., 2021. – №3 – с. 15–19.

- Протасов В. Н. Физико-химическая механика материалов оборудования и сооружений нефтегазовой отрасли: Учебник для вузов. М.: РГУ нефти и газа имени И. М. Губкина, 2011. с. 204.

- Борейко Д. А., Сериков Д. Ю., Смирнов А. Л. Анализ методик оценки технического состояния металлоконструкций нефтегазового оборудования на основе метода акустической эмиссии // Строительство нефтяных и газовых скважин на суше и на море. – 2021. – №7. – с. 15–19.

- Сериков Д. Ю., Борейко Д. А. Автоматизированная оценка напряженно- деформированного состояния оболочковой конструкции газоконденсатной разделительной емкости со скрытым расслоением металла // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №6. – с. 29–32.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Анализ опыта лабораторных исследований металлов при помощи пассивных методов неразрушающего контроля // Строительство нефтяных и газовых скважин на суше и на море. – 2021. – №5. – с. 19–23.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса. – 2019. – №6. – с. 5–8.

- Борейко Д. А., Сериков Д. Ю. Применение метода конечно-элементного анализа для автоматизации оценки начальных испытательных нагрузок при проведении исследований напряжено-деформированного состояния трубных образцов // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №4. – с. 38–42.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса. – 2019. – №1. – с. 28–33.

- Борейко Д. А., Сериков Д. Ю., Быков И. Ю. Анализ методов диагностики технического состояния шарошечных буровых долот корпусного типа // Оборудование и технологии для нефтегазового комплекса. – 2021. – №2. – с. 11–14.

- Борейко Д. А., Сериков Д. Ю. Анализ методов моделирования элементов конструкций машин и агрегатов для автоматизации оценки их напряженно-деформированного состояния // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – №3. – с. 35–39.

- Мягков К. А., Гаффанов Р. Ф., Сериков Д. Ю. Анализ существующих методик расчета резьбовых фланцевых и межфланцевых соединений // Оборудование и технологии для нефтегазового комплекса. – 2017. – №1. – с. 42–46.

- Мягков К. А., Гаффанов Р. Ф., Сериков Д. Ю. Совершенствование методики расчета на прочность фланцевых соединений // Строительство нефтяных и газовых скважин на суше и на море. – 2018. – №3. – с. 40–15.

- Маслин А. И., Новиков А. С., Сериков Д. Ю. Повышение эффективности нефтепромыслового оборудования // Оборудование и технологии для нефтегазового комплекса. – 2018. – №4. – с. 9– 15.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №4/2022