Опыт решения современных задач повышения надежности рабочих колес центробежных компрессоров

И. А. МАКСИМЕНКО, Л. В. ТИТОВА – АО «НПФ «НевИнтерМаш»

АО «НПФ «НевИнтерМаш» (Санкт-Петербург) уже 30 лет специализируется на решении полного спектра технических задач от идеи до внедрения центробежных компрессоров предприятий нефтегазоперерабатывающего комплекса. Специалистами фирмы выполняется проектирование, конструирование, производство, поставка, монтаж, пусконаладка, диагностирование, ремонт, модернизация и реверс-инжиниринг как отдельных узлов агрегатов, так и целых компрессорных установок. Данный материал освещает опыт АО «НПФ «НевИнтерМаш» в части расчетной оценки прочности, подбора исполнения рабочих колес и освоения передовых технологий отрасли, а также содержит примеры, демонстрирующие важность решения современных задач повышения надежности рабочих колес, стоящих перед конструкторами при проектировании центробежных компрессоров.

Области применения компрессорного оборудования и, в частности, центробежных компрессоров охватывают все базовые отрасли промышленности, энергетики и транспорта. В России одной из наиболее обширных областей их применения является газотранспортная система – затраты на привод компрессоров этой области экономики по оценкам специалистов превышают 50 млн. кВт [1].

Большинство компрессоров, применяемых в газовой отрасли, относятся к компрессорам газоперекачивающих агрегатов (ГПА), изготавливаемых серийно, что в немалой степени отличает компрессоры ГПА от центробежных компрессоров химических, нефтехимических и нефте- и газоперерабатывающих производств, чаще в силу технологических особенностей, изготавливаемых по индивидуальным проектам. При этом отмечается рост спроса как на модернизацию существующего компрессорного парка, так и на разработку новых машин таких производств, что в свою очередь связано с интенсификацией производства, увеличением глубины переработки сырья и реализацией современных технологических процессов в контексте перехода к более ресурсосберегающему отношению в части охраны окружающей среды.

АО «НПФ «НевИнтерМаш» 30 лет специализируется на решении полного спектра технических задач от идеи до внедрения центробежных компрессоров предприятий нефтегазоперерабатывающего комплекса. Специалистами фирмы выполняется проектирование, конструирование, производство, поставка, монтаж, пусконаладка, диагностирование, ремонт, модернизация и реверс-инжиниринг как отдельных узлов агрегатов, так и в целом компрессорных установок.

Сущностью рабочего процесса центробежных компрессоров вне зависимости от области их применения является передача совершаемой двигателем механической работы газу за счет силового взаимодействия потока с лопатками вращающихся рабочих колес ротора [2]. Таким образом, основными узлами, не только в значительной степени определяющими энергоэффективность машины, но и ограничивающими ресурс центробежного компрессора в силу наибольшей загруженности при эксплуатации, а также наиболее сложными в проектировании и производстве, являются рабочие колеса ротора.

Реализация на предприятиях нефте- и газопереработки проектов современных технологических процессов определяет тяжелые условия эксплуатации проектируемых центробежных компрессоров, предполагая работу машин на различных режимах, требующих кроме детальной расчетной газодинамической проработки с точки зрения энергоэффективности, также и обеспечения надежной эксплуатации на каждом режиме. Такие условия определяют необходимость особого внимания к материальному, конструктивному и технологическому исполнению основных деталей и узлов, в частности рабочих колес, работающих в агрессивных средах и подвергающихся эрозионному износу, а также коррозионному, сульфидному или водородному растрескиванию под напряжением.

Материалы и технологии

Конструктивное и материальное исполнение деталей компрессоров выбирается в соответствии с наиболее часто применяемыми в настоящее время в практике нефтегазоперерабатывающей отрасли стандартами АPI 617 / ISO 10439 (частичная локализация в России – СТО ИНТИ S.60.2–2022) и NACE MR-0103 (требования во многом идентичны стандартам нефтегазодобывающей отрасли NACE MR-0175 / ISO 15156 / ГОСТ Р 53678, 53679), предполагающими использование как специальных сталей, так и сплавов цветных металлов, среди которых в качестве материалов рабочих колес центробежных компрессоров наибольшее употребление получили титановые сплавы. При этом соединения дисков рабочих колес закрытого типа должны быть сварными или паяными.

В качестве материала рабочих колес паяной или сварно-паяной конструкции наибольшее распространение в отечественной практике получила аустенитно-мартенситная сталь переходного класса 07Х16Н6, пайка дисков из которой производится с использованием палладиевого припоя ПЖК-1000 (массовая доля палладия 45,8-50,0 %). Это удорожает производство рабочих колес по причине использования в конструкции драгоценного металла, однако позволяет получить узел с равнопрочным основному металлу соединением дисков, обеспечивающих высокую категорию прочности (КП 110 – условный предел текучести стали 07Х16Н6 1080 МПа) и повышенную износостойкость. При этом сложной технологической задачей оказывается осуществление термической обработки (закалка с быстрым охлаждением, обработка холодом и старение узла в сборе после пайки), для чего ранее применялось бандажирование и автовакуумирование рабочих колес. Кроме существенного усложнения процесса производства, такая практика изготовления рабочих колес при технологических отклонениях могла привести и к повышению склонности металла к хрупкости из-за возможности образования окалины, карбидной сетки, повышенной твердости и высоких внутренних напряжений. Обусловленная технологическими отклонениями склонность металла к хрупкости может явиться причиной разрушения рабочего колеса после относительно непродолжительной наработки, примеры чего отмечались специалистами «НевИнтерМаш» при обследовании компрессоров перед проведением модернизации с целью повышения надежности (рис. 1).

Рис. 1. Разрушение рабочего колеса из-за отклонений режима термообработки

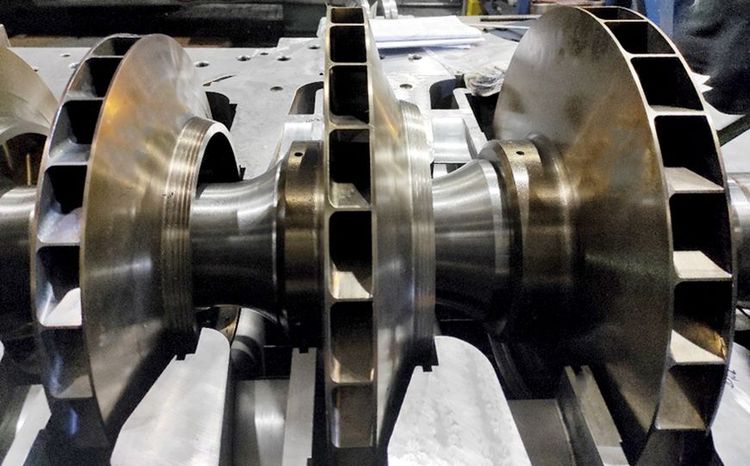

При реализации собственных проектов (рис. 2) специалистами НевИнтерМаш отработана технология, позволившая отказаться от бандажирования и автовакуумирования паяных рабочих колес перед закалкой с быстрым охлаждением: современные вакуумные печи позволяют проводить закалку сталей путем быстрого заполнения рабочего пространства различными газами; таким образом, весь цикл «пайка-закалка» рабочих колес производится в одной форвакуумной печи с использованием азота в качестве охлаждающего газа. При этом нагрев изделий под закалку производится только после их полного охлаждения с температуры пайки, обеспечивая тем самым перекристаллизацию структуры в целях измельчения выросшего в процессе пайки зерна.

Положения стандартов АPI 617 / ISO 10439 / СТО ИНТИ S.60.2–2022 определяют границу возможного применения материалов с условным пределом текучести выше 827 МПа значением парциального давления водорода в рабочем газе – не более 689 кПа. Для рабочих колес компрессоров, сжимающих водородосодержащий газ (ВСГ), специалистами «НевИнтерМаш» отработана технология получения требуемых стандартами механических свойств: в таком случае для стали 07Х16Н6 целесообразно допустить в структуре значительное количество аустенита, т. е. исключить обработку холодом или повысить ее температуру.

Рис. 2. Стальные рабочие колеса, паяные палладиевым припоем

Для условий технологического газа, которые вызывают сульфидное растрескивание (например, для сталей – парциальное давление серосодержащих компонентов выше 300 Па) положениями стандартов АPI 617 / ISO 10439 / СТО ИНТИ S.60.2-2022 запрещается использование высокопрочных сталей, что определяет широкое использование в современных производствах компрессоров с рабочими колесами из титановых сплавов в паяном исполнении, обладающих высокой удельной прочностью и коррозионной стойкостью, в том числе и к сульфидному растрескиванию в условиях высокого содержания влаги в сероводородосодержащем газе.

Титановые рабочие колеса изготавливаются в паяном исполнении достаточно давно и в России, и за рубежом. Однако ранее рабочие колеса изготавливали с использованием припоев в виде порошка или ленты, полученной прокаткой порошка. Но такая традиционная технология затрудняет точную дозировку припоя и увеличивает возможность ликвации припоя при нагреве – затекания легкоплавкой составляющей припоя в паяльный зазор, и формирования слоя, чрезмерно обогащенного медью, никелем и цирконием.

При реализации собственных проектов (рис. 3) специалистами НевИнтерМаш отработана технология соединения дисков титановых рабочих колес методом высокотемпературной вакуумной пайки ленточным титановым аморфным припоем, важным преимуществом которого является возможность его укладки непосредственно в паяльный зазор, что нейтрализует неблагоприятный эффект ликвации.

Проведенные исследования показали, что в паяных силовых конструкциях из титановых сплавов необходимо не только обеспечить отсутствие в структуре паяного шва хрупкой эвтектики, но и за счет диффузионного отжига создать условия для отвода легирующих элементов припоя до определенного уровня, для соединений сплава ВТ6С, паяных припоем СТЕМЕТ 1216, соответствующего ~ 3% меди, что достигается продолжительным отжигом при температуре пайки.

Также показано, что при проектировании паяных конструкций из (α+β)-титановых сплавов следует использовать основной металл с пластинчатым типом микроструктуры, свойственной сплавам после нагрева в β-области, т. к. она однотипна пластинчатой структуре паяного шва. Кроме того, как известно, пластинчатая структура титановых сплавов обладает повышенным сопротивлением развитию трещины.

Рис. 3. Титановые рабочие колеса, паянные аморфным ленточным припоем

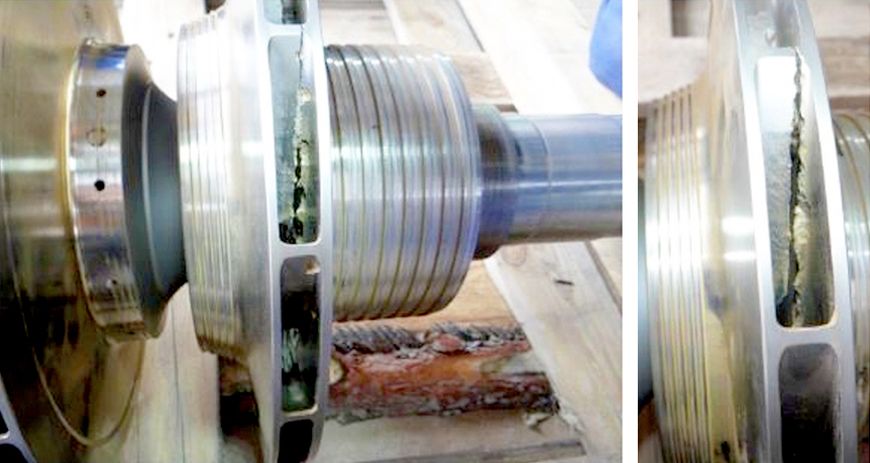

Однако, при проектировании рабочих колес, особенно для компрессоров, сжимающих ВСГ, следует учитывать, что, оказываясь стойким к сульфидному растрескиванию, титан и его сплавы могут быть склонны к образованию гидридных фаз, что приводит к охрупчиванию металла по гидридному механизму. Причиной быстрого наводороживания титанового сплава может стать как повышенная структурная неоднородность, проявляющаяся в различии пластинчатой морфологии разных участков колеса, что является исключительно следствием технологии изготовления, так и разогрев колеса до температур, при которых существенно возрастает равновесная растворимость водорода в титане – такой разогрев может быть обусловлен конструктивными особенностями и факторами динамического нагружения колеса при высоких частотах вращения ротора. Примеры описанной деградации механических свойств из-за насыщения водородом титанового сплава рабочих колес отмечались специалистами «НевИнтерМаш» при обследовании компрессоров перед проведением модернизации с целью повышения надежности (рис. 4).

Рис. 4. Разрушение рабочего колеса из-за наводороживания титана

Положениями стандартов АPI 617 / ISO 10439 / СТО ИНТИ S.60.2–2022 не исключается возможность применения конструктивных и технологических решений соединения дисков рабочих колес закрытого типа, отличных от паяного или сварного исполнения, однако отмечается необходимость соответствующего обоснования. Выше был упомянут запрет на использование высокопрочных сталей (стали с условным пределом текучести выше 620 МПа) в качестве материала деталей, работающих в условиях сульфидного растрескивания под напряжением. Также была описана опасность охрупчивания титана при наводороживании в среде ВСГ.

Обозначенные выше соображения явились причиной проведения специалистами компании научно-исследовательской работы, в результате которой были разработаны рекомендации по структурному составу и режим термообработки рабочих колес в сборе из стали бейнитного класса 14Х2ГМР в клепаном исполнении, позволяющий сохранить микроструктуру стали, необходимую для обеспечения стойкости материала к сульфидному растрескиванию под напряжением с обеспечением требуемых отраслевых запасов прочности (нижний бейнит).

Также было показано, что обеспечить надежность сварных рабочих колес в данном случае сложнее ввиду невозможности выполнения сварных швов и зоны термического влияния однородными по структуре по отношению к основному металлу.

Эти разработки применены АО «НПФ «НевИнтерМаш» во многих проектах компрессоров, сжимающих сероводородосодержащий и водородосодержащий газ, где напряженность рабочих колес позволяет использовать сталь, механические свойства которой соответствуют категории прочности КП60 (рис. 5).

Рис. 5. Стальные рабочие колеса в клепаном исполнении

Тем не менее, для газов, не вызывающих сульфидное растрескивание, оказывается возможным использование сварного исполнения рабочих колес из стали 14Х2ГМР – эта сталь является хорошо свариваемой, как и ее более высокопрочная модификация, сталь 12Х2ГМФБРЧА (КП75). При реализации собственных проектов специалистами НевИнтерМаш отработана технология сварки и термической обработки рабочих колес из этих сталей (рис. 6).

Рис. 6. Стальное рабочее колесо в сварном исполнении

Расчетная оценка прочности

Выше были упомянуты отраслевые запасы прочности рабочих колес из стали 14Х2ГМР, обеспечение которых требовалось при сохранении стойкости к сульфидному растрескиванию под напряжением. Испытания на стойкость к сульфидному растрескиванию проводились в соответствии с методикой NACE TM-0177 при нагружении образцов до напряжения в 400 МПа при категории прочности стали КП60, т.е. из условия обеспечения конструкцией колеса запаса прочности на расчетном режиме, равного 1,5.

Особенности нормирования прочности рабочих колес в условиях применения современных средств оценки напряженно-деформированного состояния (НДС) конструкций следует рассмотреть отдельно.

Запас прочности учитывает разброс как механических свойств материала, так и приближенность расчетных оценок напряжений. Для наиболее ответственных деталей устанавливают нормы прочности, которые обобщают опыт эксплуатации машин [3].

Накопленный и проанализированный опыт проведения большого числа натурных и стендовых тензометрических испытаний, а также опыт эксплуатации, лег в основу норм прочности «Колеса ЦКМ. ТМ 4990-77», разработанных НИКТИТ ПО «НЗЛ».

Запасы прочности устанавливаются для номинальных статических напряжений, действующих в сечениях, удаленных от концентраторов напряжений. Запасы прочности по статическим напряжениям определяются как отношение предела текучести материала к максимальному напряжению в рассматриваемом сечении детали.

Значения запасов прочности деталей согласно указанным нормам в зависимости от исследуемых элементов рабочих колес варьируются от 1,2 до 1,5.

К моменту разработки отмеченных норм прочности были отработаны методы расчета статической напряженности на основании современных на то время методов расчета пластин и оболочек [4].

К настоящему времени развитие и широкое распространение в расчетной практике проектирования турбокомпрессоров получил метод конечных элементов (МКЭ), реализованный в коммерческих программных пакетах.

Разработанная ПО «НЗЛ» еще в 1992 году «Методика статического расчета центробежных колес компрессорных машин № 75-05-02» определяла способ расчета НДС колес в осесимметричной (2D) постановке методом КЭ с использованием анизотропных элементов в междисковом пространстве, а также инженерный способ оценки напряжений в лопатках и заклепках с учетом результатов расчета МКЭ.

Аналогичный подход (МКЭ 2D) к расчету НДС рабочих колес находил применение и в практике Казанского компрессорного завода (ККЗ) [5]. Развитие информационных технологий и вычислительной техники, а также возрастание окружных скоростей и усложнение конструктивных форм (сварно-паяные колеса с трехмерными лопатками), определили широкое распространение МКЭ при моделировании всего колеса в трехмерной постановке [6].

Такое моделирование (МКЭ 3D) позволяет оценивать местную прочность в условиях кратковременной пластичности в предположении упругопластического поведения материала с учетом жесткости напряженного состояния. При таком подходе статическая прочность оценивается по исчерпанию пластичности, что определяет необходимость выбора специальных деформационных критериев оценки местной прочности [7].

При нормировании запасов прочности рабочих колес, НДС которых определяется по результатам моделирования МКЭ 3D, используются те же значения, что и при расчетах, выполняемых ранее другими методами, а оценка прочности производится по номинальным напряжениям, удаленным от концентраторов.

Такой подход оказывается оправданным ввиду того, что запасы по несущей способности, т. е. отношение предельной нагрузки к рабочей, не сильно зависимые от метода расчета, остаются прежними [7].

Имеющиеся у специалистов НевИнтерМаш технические отчеты о расчетах прочности рабочих колес центробежных компрессоров, выполненные зарубежными ведущими предприятиями отрасли с применением МКЭ 3D (ANSYS), свидетельствуют об аналогичном подходе к нормированию запасов прочности: например, в практике ELLIOTT EBARA TURBOMACHINERY отношение максимальной номинальной интенсивности напряжений к пределу текучести принимается не более 66%, что соответствует запасу прочности, равному 1,5.

При этом из технического отчета HOWDEN видно, что при расчете по выбору основных размеров положен метод предельных нагрузок, соответствующих предельному состоянию, характеризующемуся охватом пластической деформацией всего сечения детали, что типично и для отечественной практики проектирования ответственных деталей из пластичных материалов.

Отмеченный способ оценки запасов прочности оказывается обоснованным как многолетней практикой проектирования ведущими предприятиями отрасли, так и требованиями стандартов АPI 617 / ISO 10439 / СТО ИНТИ S.60.2–2022, в части необходимости проведения для каждого рабочего колеса разгонных испытаний на скорости 115% от максимальной рабочей скорости вращения с требованием отсутствия остаточной деформации при контроле критических размеров рабочего колеса после разгонных испытаний: НДС в колесе преимущественно определяется влиянием центробежной силы, возникающей при вращении, и пропорциональной квадрату скорости вращения – таким образом, требуемый запас прочности по отношению к пределу текучести грубо можно определить из условия «1,152», т. е. «~1,3».

Однако в отношении рабочих колес подобный подход в основном распространяется на ступичную часть, уплотнительное кольцо горловины и диски – заклепки колес испытывают наиболее сложнонапряженное состояние (работа на растяжение, изгиб, смятие и срез), а использование МКЭ 3D существенно повышает достоверность характера НДС по сравнению с методами расчетов, применяемыми ранее.

Отдельно стоит отметить, что нормами прочности ТМ 4990-77 установлены запасы прочности только для периферийных заклепок рабочих колес. Усложнение же конструктивных форм колес (двух- и трехъярусные колеса) определяет необходимость оценки НДС и заклепок у входных кромок лопаток, нередко оказывающихся более нагруженными, чем периферийные.

Таким образом, можно сформулировать следующие основные положения оценки НДС и нормирования запасов статической прочности рабочих колес с использованием моделирования МКЭ 3D в пакете ANSYS, используемые специалистами НевИнтерМаш в практике проектирования рабочих колес:

- запас прочности определяется отношением предела текучести к интенсивности напряжений без учета локальной концентрации напряжений и принимается равным «1,2...1,5» при оценке НДС каждого рабочего колеса специалистами предприятия-разработчика на основании опыта проектирования;

- для оценки местной прочности следует использовать деформационные критерии, определяющие исчерпание пластичности в предположении упругопластического поведения материала с учетом жесткости напряженного состояния;

- оценка НДС заклепок, как и нормирование запасов прочности, оказывается индивидуальной задачей для каждой модели рабочего колеса; при этом предельным состоянием однозначно следует считать охват пластической деформацией всего поперечного сечения заклепки.

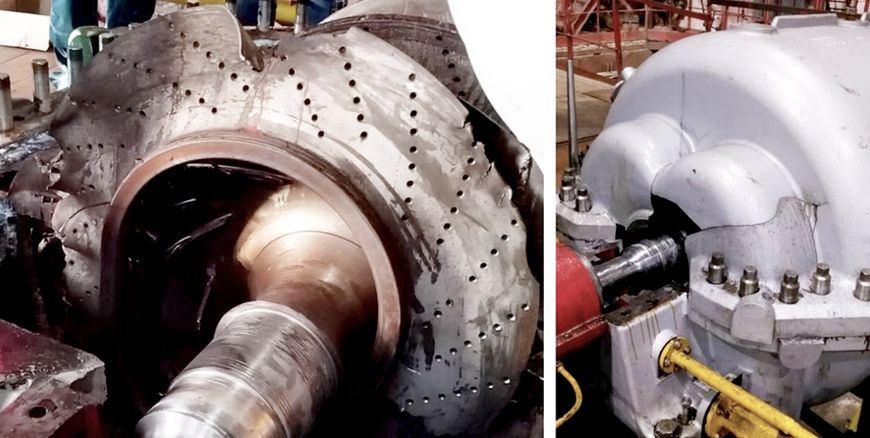

Несмотря на широкое распространение в расчетной практике предприятий отрасли МКЭ, реализованного в коммерческих программных пакетах (ANSYS и т. п.), а также приведенных выше общетехнических соображений о нормировании запасов прочности, специалистами НевИнтерМаш при выяснении возможных причин разрушения рабочих колес отмечались критические ошибки разработчиков конструкторской документации, обусловленные некорректным определением НДС заклепок, в результате чего происходил их срез с последующим разрушением рабочих колес и невосстанавливаемым повреждением всего компрессора (рис. 7-8).

Рис. 7. Разрушение рабочего колеса и компрессора из-за среза заклепок

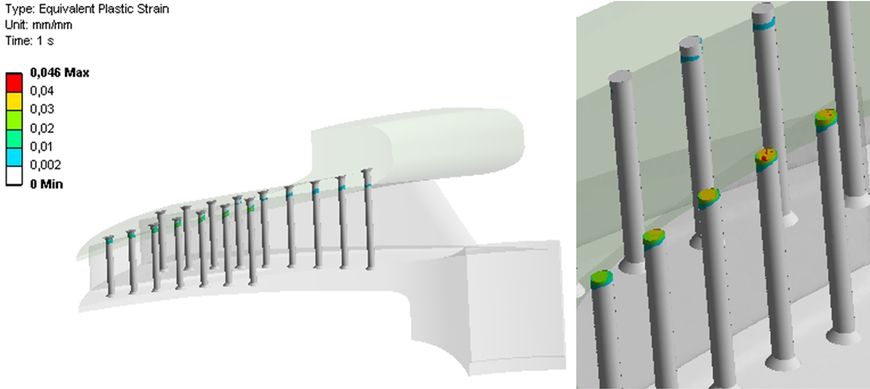

Рис. 8. Охват пластической деформацией всего поперечного сечения заклепок

Причиной разрушения рабочего колеса может явиться и наличие в дисках переменных напряжений, накладывающихся на высокие статические напряжения. Существенные переменные напряжения возникают только на резонансных режимах – при совпадении одной из собственных частот колеса с одной из гармоник возмущающей нагрузки. Отмечено, что наиболее интенсивные резонансные колебания возникают при определенных кратностях возбуждения [4-5].

До распространения в практике проектирования МКЭ 3D отмечалось, что определение значений собственных частот колебаний межлопаточных отсеков вращающегося рабочего колеса расчетным путем невозможно, однако, после широкого внедрения метода, формы и частоты собственных колебаний рабочих колес центробежных компрессоров подлежат расчетной оценке с достаточной точностью [8].

В практике проектирования рабочих колес специалистами НевИнтерМаш используется зарекомендовавшая себя методика ELLIOTT EBARA TURBOMACHINERY, устанавливающая в качестве опасных перекрестных резонансов близость частот собственных колебаний рабочих колес, формы колебаний для которых содержат 2...6 узловых диаметров и определяют колебания межлопаточных отсеков полотен дисков на периферии колеса, к частотам возбуждающих сил, кратным числу лопаток ближайших неподвижных лопаточных аппаратов, при соблюдении следующих условий:

n = | i · s ± j · b |, fN = i · s · ω

где:

n – количество узловых диаметров формы собственных колебаний рабочего колеса;

s – количество лопаток неподвижного лопаточного аппарата;

b – количество лопаток рабочего колеса;

fN [Гц] – частота собственных колебаний колеса, форма колебаний для которой содержит «n» узловых диаметров и определяет колебания межлопаточных отсеков полотен дисков на периферии;

ω [об/с] – расчетная скорость вращения колеса;

i и j – натуральные числа.

Отдельно стоит отметить, что методика расчетной оценки свободных механических колебаний МКЭ 3D накладывает ограничения в силу принятых в расчетных алгоритмах допущений: принимается линейное упругое поведение материалов, используется теория малых деформаций, не учитывающая нелинейные эффекты, а также не учитываются эффекты демпфирования.

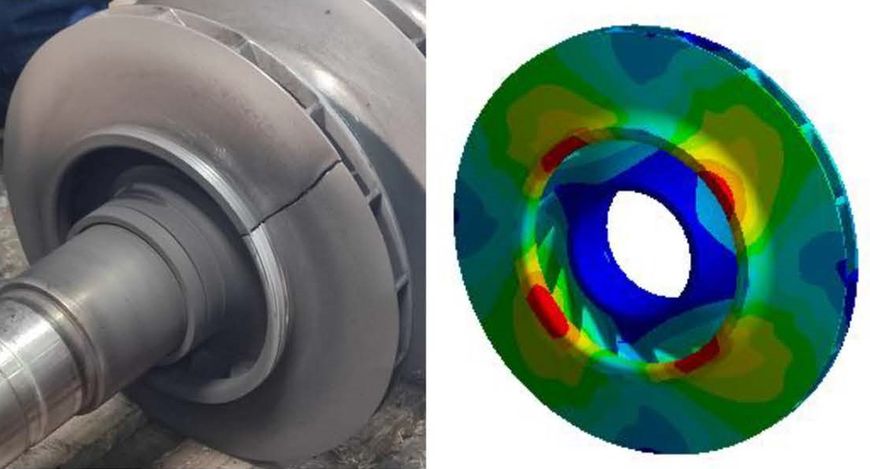

Тем не менее, при выяснении возможных причин разрушения рабочих колес перед проведением модернизации с целью повышения надежности специалистами НевИнтерМаш при моделировании МКЭ 3D в пакете ANSYS отмечались случаи выявления близости собственных частот колес к опасным перекрестным резонансам. При этом однозначно отмечалось разрушение по узловому диаметру формы собственных колебаний диска (рис. 9).

Рис. 9. Разрушение рабочего колеса по узловому диаметру при резонансе

Основным направлением будущих расчетных изысканий видится оценка влияния газодинамического демпфирования на собственные частоты рабочих колес, для чего предполагается использование модуля вычислительной газодинамики совместно с модулем модального анализа. Данная задача представляется актуальной – специалистам компании известны случаи, когда разрушение рабочих колес по узловому диаметру, явно резонансного характера, происходило на строго определенных режимных параметрах газодинамической характеристики при неизменной частоте вращения.

Заключение

Освоение современных технологий при проектировании и изготовлении рабочих колес центробежных компрессоров является необходимым условием для разработки и производства конкурентоспособного оборудования, обладающего высокой степенью надежности и мировым уровнем качества.

Перед конструкторами при проектировании центробежных компрессоров стоят непростые задачи расчетной оценки прочности и подбора материального, конструктивного и технологического исполнения рабочих колес. При этом каждый из вариантов исполнения рабочих колес несет в себе разные потенциально опасные факторы как при производстве, так и при последующей эксплуатации компрессора, что должно учитываться на стадии проектирования.

Разрушения рабочих колес, что не редкость и в наше время, демонстрируют важность решения современных задач повышения надежности, а выяснение и анализ причин разрушения являются драйверами расчетных и экспериментальных исследований, неотъемлемой практикой в решении таких задач и залогом неповторения чужих ошибок.

ЛИТЕРАТУРА:

- Шайхутдинов А. З. Современная газокомпрессорная техника – результат совместной деятельности производителей и потребителей / А. З. Шайхутдинов, В. В. Седов, С. Ю. Сальников, В. А. Щуровский // Труды 16 Международной научно-технической конференции по компрессоростроению. – Том. 1. – 2014. – ЗАО «РЭП Холдинг». – 2014. – С. 8-16.

- Галеркин Ю. Б. Турбокомпрессоры / Ю. Б. Галеркин // Изд-во КХТ., 2010. – СПб. – 650 с.

- Биргер И. А. и др. Расчет на прочность деталей машин : Справочник / И. А. Биргер, Б. Ф. Шорр, Г. Б. Иосилевич. – 4-ое изд., перераб. и доп. – М.: Машиностроение, 1993. – 640 с.

- Раер Г. А. Динамика и прочность центробежных компрессорных машин. – Л.: Машиностроение, 1968. – 260 с.

- Шнепп В. Б. Конструкция и расчет центробежных компрессорных машин. – М.: Машиностроение, 1995. – 240 с.

- Проектирование и эксплуатация промышленных центробежных компрессоров / И. Г. Хисамеев, В. А. Максимов, Г. С. Баткис, Я. З. Гузельбаев. – Казань: Изд-во «ФЭН», 2010. – 671 с.

- Гецов Л. Б., Марголин Б. З., Федорченко Д. Г. К вопросу определения запасов прочности деталей энергоустановок при использовании расчетов МКЭ // Механика материалов и прочность конструкций. Труды СПбГПУ. – СПб.: СПбГПУ. – 2004. – № 489. – С. 162 – 177.

- Футин В. А. Совершенствование методов расчета газодинамических сил и динамических напряжений, действующих на рабочие колеса центробежных компрессоров. / дис… докт. техн. наук: 05.04.06 // В. А. Футин. – Казань, 2020. – 391 с.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №5/2023

Статья в формате pdf →