Применение азотных компрессорных станций ТЕГАС в нефтедобывающей промышленности

И. В. ВОРОШИЛОВ – к.ф-м.н., генеральный директор ООО «Тегас»

К. В. АНИСИМОВ – руководитель управления интеграции инноваций ООО «Тегас»

П. Б. ШУЛЕКИН – начальник службы маркетинга ООО «Тегас»

Основным свойством азота, благодаря которому его используют в технологических процессах, является инертность. В повышенных концентрациях, начиная с 90% азот предотвращает возгорание. Именно благодаря этому своему свойству он получил широкое распространение для обеспечения пожаро- и взрывобезопасности в различных отраслях, в особенности в нефтегазовой промышленности. Газообразный азот активно применяется на таких промышленных объектах, как нефтяные скважины, газо- и нефтепроводы, в том числе магистральные, нефте- и газоперерабатывающие заводы, подземные газовые хранилища и угольные шахты, морские платформы, морские порты, а также на тепловых и атомных электростанциях. Более подробно остановимся на операциях, требующих применение газообразного азота на нефтяных скважинах.

Увеличение дебета скважин / Повышение нефтеотдачи пластов

Одной из важнейших задач нефтедобывающей отрасли на сегодняшний день является повышение эффективности добычи. Фонтанная или механизированная добыча нефти в естественном режиме относится к первичным методам и позволяет достигнуть нефтеотдачи пласта 5-18% от запаса месторождения. Заводнение или гидродинамические методы относятся к вторичным и обеспечивают увеличение нефтеотдачи пласта до 20-60%. Третичные газовые методы добычи нефти, к которым относится и метод вытеснения азотом, обеспечивают рост эффективности и повышают нефтеотдачу пласта до рекордных 35-75%. Добыча нефти из пласта с низким давлением увеличивается за счет закачки в скважину газообразного азота высокого давления. Поскольку азот практически не смешивается ни с водой, ни с нефтью, его периодическая подача под высоким давлением приводит к движению жидкостей в скважине, вытеснению нефти из пласта и извлечению ранее не извлекаемых углеводородов. Благодаря своей высокой эффективности и обеспечению рекордного уровня нефтеотдачи, именно третичные методы, по мнению специалистов, являются наиболее перспективными в будущем.

Капитальный ремонт скважин

К перечню мероприятий по капитальному ремонту скважин относят выполнение работ по восстановлению их работоспособности, принятие мер по охране недр и окружающей среды. Для продувки скважин в процессе ремонта, тестирования устьев скважин, испытания прилегающих трубопроводов используется газообразный азот, подаваемый под высоким давлением. Азот положительно влияет на гидродинамику системы, качественно и эффективно прочищает ходы системы. Являясь инертным газом, азот обеспечивает пожаро- и взрывобезопасность, однако, применение газообразного азота для капитального ремонта скважин не только позволяет отчистить пути от метана, выдавить излишки нефти, снизить до нуля вероятность возгорания, но и защитить трубопроводы и другие элементы скважин от коррозии.

Опрессовка скважин

Одной из операций, требующей использование азота высокого давления при строительстве или капитальном ремонте скважин после цементирования затрубного пространства колонны, является их опрессовка – испытание обсадных колонн буровой скважины на герметичность. В ходе опрессовки в колонну обсадных труб нагнетается азот. За счет подачи газа создается высокое давление на устье скважины, при этом величина устьевого давления должна быть на 20% выше ожидаемого максимального давления в скважине, и не ниже 50-120 атмосфер для колонн в зависимости от диаметра.

Испытания считаются успешно пройденными, если давление за 30 мин. не снижается, либо снижается не более чем:

а) на 5 атмосфер для давления на устье выше 70 атмосфер;б) на 3 атмосферы для давления на устье ниже 70 атмосфер.

Также, после замены бурового раствора водой, показателем успешности опрессовки является отсутствие:

а) перелива жидкости на устье скважины для нефтеносных или водоносных продуктивных пластов;б) выделения из жидкости газа для газоносных пластов.

Обеспечение безопасного бурения

В ходе бурения скважин газообразный азот применяется с целью создания инертной среды для панели инструментов. Благодаря своим антикоррозионным свойствам, он предотвращает коррозию панели инструментов, продлевает жизненный цикл систем, предохраняет комплекс оборудования от дорогостоящих остановок. Для обеспечения технологического процесса бурения необходима подача сухого газа на подъемные системы, двигатели буровых агрегатов, системы сухой перекачки и элементы управления. Обустройство скважин – еще один сегмент использования азота. Здесь он применяется для цементировочных работ, проводимых при обустройстве скважин, а также для тестирования работоспособности оборудования под давлением с целью контроля веса уложенного цемента. Азот может быть использован в качестве инициирующих зарядов для пробивки отверстий. Низкая плотность и высокое давление азота обеспечивают эффективную отчистку скважин и вытеснение жидкостей, а его инертные свойства гарантируют пожаро- и взрывобезопасность.

Снижение скважинной жидкости

Качественное освоение нефтяной скважины предполагает создание депрессии – разницы забойного и пластового давления. Пластовое давление должно превышать забойное, что достигается снижением уровня скважинной жидкости. Одним из наиболее перспективных методов понижения столба жидкости в скважине является метод использования газообразных агентов. К основным преимуществам этого метода относятся надежность, безопасность и простота реализации. Закачивание газообразного азота высокого давления позволяет быстро освободить скважины с большими глубинами, эффективно дренировать пласт, регулировать давление в зависимости от потребностей.

Освоение скважин после гидравлического разрыва пласта (ГРП)

Для сокращения простоя скважины и скорейшего ее освоения после гидроразрыва пласта, в сжатые сроки проводят прочистку забоя, и добиваются притока пластовых флюидов. В ходе работ необходимо быстро удалить технологические жидкости, при этом сохранив проницаемость трещины, созданной в процессе ГРП. Чтобы обеспечить дальнейшую эксплуатацию скважины, важно снизить уровень выноса механических примесей до значения, близкого к фоновому по месторождению, удалив незакрепленные частицы проппанта. Комплект оборудования для освоения скважин после ГРП включает: насосную установку, установку ГНКТ, емкости для промывочной и отработанной жидкостей, источник газообразного азота высокого давления.

Кроме того, газообразный азот высокого давления применяется на нефтяных скважинах для ряда других операций: консервация и расконсервация скважин, бурение на депрессии, сопровождение колтюбинговых операций и пр.

Промышленная группа «ТЕГАС» предлагает мобильное решение задачи получения газообразного азота непосредственно на нефтяных скважинах и других объектах, требующих подачу азота высокого давления. Передвижная азотная компрессорная станция ТГА доставляется к объекту, и оперативно приступает к выполнению задач. На вход азотной станции поступает обычный атмосферный воздух, отбираемый из окружающей среды (атмосферы). Станция разделяет воздух на концентрированный азот и пермеат, состоящий на 95% из кислорода. Выработанный установкой азот подается на объект для дальнейшего использования, а пермеат отводится в атмосферу.

Рис. 1. Схема процесса получения газообразного азота из воздуха

Промышленная группа «ТЕГАС» производит широкую линию моделей передвижных азотных станций серии ТГА. Азотные станции ТГА способны вырабатывать азот высокой чистоты с концентрацией до 98% и подавать его на объект под давлением до 350 атмосфер, поддерживая при этом производительность до 30 нм3/мин. Максимальная концентрация азота на выходе станции зависит от модификации и колеблется в диапазоне от 90 до 98%. Подходящая модель и модификация азотной станции подбирается под решаемые задачи. Наиболее востребованные модели, применяемые в нефтегазовой сфере приведены на рис. 2.

Рис. 2. Наиболее востребованные модели азотных станций с основными характеристиками

Азотные станции ТГА выпускаются в трех вариантах исполнения.

Подходящий вариант исполнения подбирается исходя из типа и локации объектов, сроков эксплуатации станции на каждом из них и т.д.:

- На салазках – для долгосрочного базирования на объектах, в том числе в местах недоступных для автомобильного транспорта; Транспортировка таких станций осуществляется автомобильным транспортом с использованием трала либо воздушным транспортом (вертолетом);

- На прицепе – для долгосрочного и среднесрочного базирования на объектах; Транспортировка прицепа осуществляется с использованием тягача;

- На шасси – для среднесрочного и краткосрочного базирования на объектах; Транспортировка таких станций наиболее оперативна и осуществляется своим ходом; Для передвижения по бездорожью предусматривается модификация шасси повышенной проходимости.

Рис. 3. Типы исполнения передвижных азотных станций «ТЕГАС» серии ТГА

Основными преимуществами эксплуатации передвижных азотных станций производства «ТЕГАС» серии ТГА являются:

- высокая мобильность;

- полная автономность;

- высокая энергоэффективность;

- быстрое развертывание;

- увеличенный ресурс работы.

На сегодняшний день промышленная группа «ТЕГАС» разработала и запустила в производство две станции с рекордными характеристиками:

- Инновационная модификация модели ТГА-10/251;

- Модель с повышенными характеристиками давления и производительности ТГА-20/351.

Рис. 4. Инновационная модель рекордсмен ТГА-10/251 с основными характеристиками

Рис. 5. Азотная станция рекордсмен ТГА-20/351 с основными характеристиками

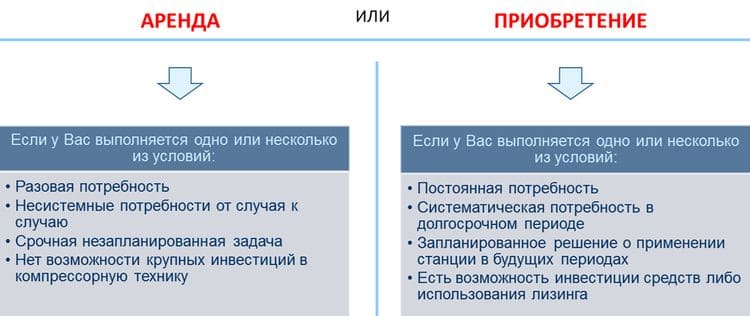

Наличие собственного нефтесервисного подразделения в составе промышленной группы позволяет «ТЕГАС» предложить наиболее подходящий вариант решения задач своих заказчиков. Предприятие, у которого существует потребность в подаче газообразного азота высокого давления на объекты, может выбрать оптимальный вариант решения, ориентируясь на свои задачи: взять азотную компрессорную станцию во временное пользование вместе с профессиональным экипажем либо приобрести новую станцию в собственность для постоянного использования. Критерии выбора наиболее подходящего варианта приведены на рис. 6.

Рис. 6. Критерии выбора решения: приобретение или аренда передвижной азотной станции

У каждого из выбранных вариантов есть свои преимущества.

К преимуществам аренды азотной станции с профессиональным экипажем в нефтесервисном подразделении «ТЕГАС» относятся:

- скорая доставка к местам эксплуатации;

- оперативное решение задач;

- быстрая передислокация техники;

- разнообразие предлагаемого парка оборудования;

- надежность и качество благодаря профессионализму экипажа;

- Уудобство взаимодействия с персональным менеджером;

- отсутствие затрат на содержание, ремонт, ТО;

- отсутствие затрат на обучение и оплату персонала.

К преимуществам приобретения азотной станции у производителя – Промышленной группы «ТЕГАС» относятся:

- оперативное производство стандартных моделей;

- конструкторские разработки сложных проектов;

- контроль качества на всех этапах производства;

- испытание новой техники перед отгрузкой;

- обучение персонала заказчика к моменту поставки;

- сервис и ремонт с использованием собственной производственной базы;

- поставки запчастей собственного производства и других проверенных поставщиков с гарантией качества.

Промышленная группа «ТЕГАС» предлагает наилучшее индивидуально подобранное решение для каждого заказчика – подходящую модель азотной компрессорной станции для приобретения или аренды.

ЛИТЕРАТУРА:

- Ворошилов И. В. Передвижные азотные компрессорные станции ТГА – Оперативное обеспечение труднодоступных объектов сжатым азотом // Экспозиция Нефть Газ. 2012. №4. с. 74–75.

- Ворошилов И. В. Азотные станции и компрессорное оборудование для нефтегазовой отрасли // Газовая промышленность. 2012. №9. с. 84.

- К. В. Анисимов, И. В. Ворошилов, П. Б. Шулекин // Азотные компрессорные станции ТЕГАС для капитального ремонта скважин, повышения нефтеотдачи пласта и других нефтесервисных операций // Сборник докладов 13-й Международной научно-практической конференции «Современные технологии капитального ремонта скважин и повышения нефтеотдачи пластов. Перспективы развития – 2018». Краснодар: ООО «Научно-производственная фирма «Нитпо», 2018. с. 65–70.

- Тегас: Компрессорное и газоразделительное оборудование. – Режим доступа: http://www.tegaz.ru/

- Краснодарский компрессорный завод «ТЕГАС». – Режим доступа: http://www.kkzav.ru/

- Горная энциклопедия. – Режим доступа: http://www.mining-enc.ru/

- Ворошилов И. В., Юрьев А. В. Азотные станции ТГА: Формирование нового стандарта безопасности // Бурение и нефть. 2012. №10. с. 59–60.

- Ворошилов И. В., Владыкин Д. В. Применение азотных компрессорных станций промышленной группы «ТЕГАС» в операциях по повышению нефтеотдачи пластов // Бурение и нефть. 2010. №10. с. 58–59.

- Ворошилов И. В. Уникальное оборудование для нефтегазовых компаний // ТСР: Тренды. События. Рынки. 2009. №7 (32). с. 170–171.

- Передвижная азотная компрессорная станция [Текст]: пат. 123073 Рос. Федерация: МПК F04B 41/00/Эмха Е. Н., Ворошилов И. В., заявитель Общество с ограниченной ответственностью «Краснодарский Компрессорный Завод» – № 2012121050, заявл. 22.05.2012, опубл. 20.12.2012, Бюл. №35. 11. Передвижная компрессорная станция [Текст]: пат. 121014 Рос. Федерация: МПК F04B 41/00/Эмха Е. Н., Ворошилов И. В., заявитель Общество с ограниченной ответственностью «Краснодарский Компрессорный Завод» – № 2012121048, заявл. 22.05.2012, опубл. 10.10.2012 Бюл. №28.

- Передвижная азотная компрессорная станция [Текст]: пат. 113312 Рос. Федерация: МПК F04B 41/00/ Ворошилов И. В., заявитель Общество с ограниченной ответственностью «Краснодарский Компрессорный Завод» – № 2011140499, заявл. 05.10.2011, опубл. 10.02.2012, Бюл. №4.