УДК 621.389:681.121.89.082.4

Система самодиагностики ультразвуковых расходомеров как функция контроля узла учета газа в эксплуатации

Р. И. СОЛОМИЧЕВ – к.т.н., ООО НПО «Турбулентность-ДОН», sktb_solomichev@turbo-don.ru

С. В. СОЛОМИЧЕВА – ООО НПО «Турбулентность-ДОН», sktb_razvitie2@turbo-don.ru

Роль расходомеров в современном индустриальном обществе сложно переоценить, она значительно возросла в последнее время в связи с необходимостью экономии и рационального использования непрерывно дорожающих энергетических и водных ресурсов во всем мире. С помощью расходомеров обеспечивается автоматизированное управление производственными процессами и оптимизация технологических режимов практически всех отраслей промышленности. В числе современных требований к расходомерам выделяют высокую точность измерения, надежность, малую инерционность, большой диапазон измерений (Qmax/Qmin), способность производить измерения в экстремальных условиях (при температурах от -220°С до +600°С), стабильность показаний, низкое энергопотребление, и так далее. Перечисленным требованиям полностью соответствует ультразвуковой метод, получивший широкое распространение за последние годы благодаря имманентному физическому принципу измерения и специфическим особенностям, которые позволяют использовать ультразвук для бесконтактных измерений в условиях коррозийных и взрывоопасных сред. Кроме того, важным преимуществом ультразвуковых расходомеров перед другими типами является возможность получения дополнительной информации о физическо-химических параметрах среды измерения и потока путем косвенных вычислений.

В данной работе приводится пример практической реализации системы встроенной самодиагностики линейки ультразвуковых расходомеров UFG, полностью соответствующей требованиям ГОСТ 8.611-2013, в которые входит контроль уровня усиления сигнала, качества сигнала, отношения сигнал/шум, контроль отношения скорости газа по акустическим каналам к средней скорости газа в преобразователе расхода, скорости распространения звука. Важным преимуществом разработанной системы диагностики, неоднократно апробированной в реальных условиях эксплуатации, является контроль состояния электронного блока и свойств потока (профиль, симметрия, оценка завихрения), информативность, ведение архива событий, интуитивно понятный пользовательский интерфейс. Описаны перспективные направления дальнейшего развития ультразвуковых расходомеров, в которые входит расчет плотности, вязкости и оценка компонентного состава среды измерения акустическим способом с целью получения информации об энергетической ценности энергоносителей.

Ключевые слова: энергоноситель, измеритель расхода, ультразвуковой метод, система диагностики, скорость звука, плотность, состав.

Общая постановка проблемы

В связи с коммерциализацией учета непрерывно дорожающих энергетических и водных ресурсов во всем мире, а также с необходимостью экономии и рационального их использования в последнее время сильно возрастает роль расходомеров в современном индустриальном обществе, которую сложно переоценить. Автоматизированное управление, и тем более оптимизация технологических процессов в энергетике, металлургии, нефтяной, газовой, пищевой и во многих других отраслях промышленности без расходомеров невозможны, как невозможны и автоматизация производства, и достижение максимальной ее эффективности. Без расходомеров трудно контролировать утечки и исключить потери ценных продуктов, а снижение погрешности измерения расхода и количества хотя бы на 1% может обеспечить колоссальный экономический эффект [1].

Современные требования к расходомерам и счетчикам многочисленны и разнообразны, – в их числе выделяют высокую точность измерения (0,3...0,5%), надежность (средняя наработка на отказ от 24 до 150 тысяч часов), высокое быстродействие и динамические характеристики (возможность измерять пульсирующие расходы с частотой пульсаций до 10 кГц) [2], большой диапазон измерений (отношение Qmax/Qmin достигает значений 100...200), способность производить измерения в экстремальных условиях (при температурах от -220°С до +600°С), стабильность и информативность показаний, низкое энергопотребление, и так далее. Перечисленным требованиям полностью соответствует ультразвуковой (УЗ) метод, получивший широкое распространение за последние годы благодаря свойственному только ему физическому принципу измерения и специфическим особенностям, которые позволяют использовать ультразвук для бесконтактных измерений в любых средах, в том числе неэлектропроводных, коррозийных и взрывоопасных.

Основные трудности практического использования УЗ расходомеров связаны с тем, что, во-первых, скорость распространения звука зависит от физико-химических свойств измеряемой среды (ее температуры, давления, концентрации и так далее) и, во-вторых, она несоизмеримо больше скорости движения этой среды. Первое из отмеченных обстоятельств приводит к необходимости применения в УЗ расходомерах специальных методов и средств компенсации влияний свойств среды, второй – к необходимости использования дифференциальных схем измерения при выделении слабого полезного сигнала. Кроме того, показания УЗ расходомеров зависят от числа Рейнольдса. Это объясняется тем, что они измеряют не действительную среднюю скорость потока, а среднюю скорость по линии УЗ луча. Соотношение между этими скоростями является функцией числа Рейнольдса [2]. Результаты решения перечисленных вопросов носят прикладной характер и дают почву для реализации диагностического инструментария, объединенном в программном продукте.

Цель и задачи разработки

Целью разработки являлось создание системы самодиагностики УЗ расходомеров серии UFG посредством встроенного и внешнего программного обеспечения для управления и контроля узла учета газа в эксплуатации.

При достижении поставленной цели потребовалось решить следующие задачи:

- выполнить требования ГОСТ 8.611-2013 [3] по части реализации контроля уровня усиления и качества сигнала, контроля отношения скорости газа по акустическим каналам к средней скорости газа в преобразователе расхода, скорости распространения звука;

- рассмотреть возможность реализации функции отображения свойств потока (профиль, симметрия, оценка завихрения);

- реализовать функцию контроля над состоянием блока электроники с ведением архива событий, нештатных ситуаций и несанкционированного доступа;

- выполнить разграничение уровней доступа пользователей для разработчика, метролога, конечного пользователя;

- интерфейс разрабатываемой программы должен быть интуитивно-понятным, информативным и удобным для любого из пользователей вне зависимости от предоставленного уровня доступа;

- оценить возможность дальнейшей реализации функции косвенного вычисления плотности измеряемой среды с последующим ее анализом.

Решение задач и результаты разработки

Рассматриваемые акустические расходомеры серии TurboFlow UFG (ООО НПО «Турбулентность-ДОН», РФ) работают в ультразвуковом диапазоне частот (125 кГц), поэтому и называются ультразвуковыми. Их работа основана на перемещении акустических колебаний движущейся средой и измерении разности времен прохождения этих колебаний по потоку и против него. УЗ расходомеры обычно служат для измерения объемного расхода, потому что эффекты, возникающие при прохождении акустических колебаний через поток газа, связаны с его скоростью.

В зависимости от количества акустических каналов, УЗ расходомеры подразделяются на однолучевые, двулучевые и многолучевые. Достоинством первых является отсутствие пространственной асимметрии акустических каналов, зависящих от различия их геометрических размеров. С увеличением количества хорд/лучей зондирования, увеличивается площадь перекрытия плоскостей сечения трубопровода, и тем самым повышается точность измерения расхода. Не редко газовый поток имеет деформированный профиль, степень деформации которого возрастает с увеличением диаметра трубопровода. Это связано с тем, что в различных точках сечения трубопровода существует различие температур и концентрации газа, а при различных скоростях потока его движение может переходить из ламинарного в турбулентное и иметь вращательный характер. Таким образом, зондирование по хордам, расположение которых выбирается согласно квадратурной формуле Гаусса [1], способствует повышению точности измерения расхода, в отличие от зондирования по диаметральной плоскости.

Усложнение конструкции и схемотехники дает положительный результат в виде представленной возможности получения дополнительной информации о физическо-химических параметрах среды измерения и потока путем косвенных вычислений. Это является существенным преимуществом ультразвуковых перед другими типами расходомеров, так как представляется полная картина процессов, происходящих в трубопроводе.

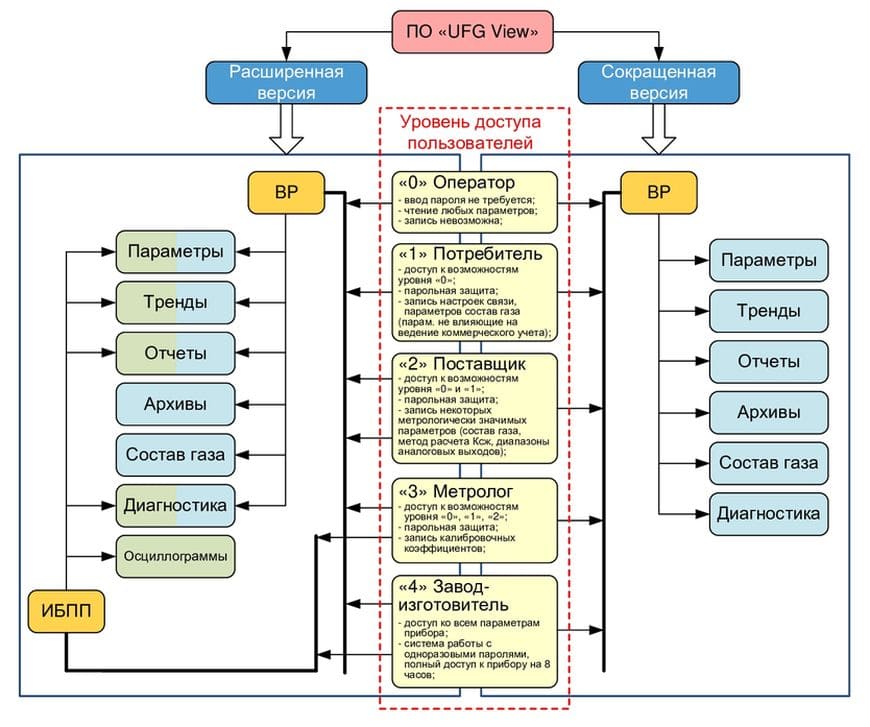

Расходомеры TurboFlow UFG разработаны и производятся с количеством лучей не менее двух (UFG-F-C), обеспечивающие относительную погрешность не более 1% на расходе от 0,01Qmax до Qmax. Расходомеры UFG-F-V с количеством 4, 6 и 8 лучей в зависимости от диаметра трубопровода (от 50 до 1400 мм) имеют относительную погрешность не более 0,3...0,5%. В состав измерительного комплекса входит программное обеспечение (ПО) «UFG View» для настройки работы, калибровки, диагностики и управления УЗ преобразователем расхода. Данное ПО реализовано в двух версиях с расширенными и сокращенными опциями в виде разветвленной структуры (рис. 1) с различными уровнями доступа пользователей к функциям программы.

Рис. 1. Структура программы «UFG View» с реализацией в двух версиях

Сокращенная версия, поставляемая с прибором, имеет ограничения по доступу к некоторым функциям, содержащим метрологически значимые и настроечные параметры прибора. В данной версии пользователям с различными правами доступ открыт только к функциям вычислителя расхода (ВР). Расширенная версия программы имеет полноценный набор функций для работы с расходомером, – доступна связь с ВР и измерительным блоком первичного преобразователя (ИБПП). Блоки ВР и ИБПП имеют собственные настроечные параметры, в них происходит обособленное формирование отчетов по событиям.

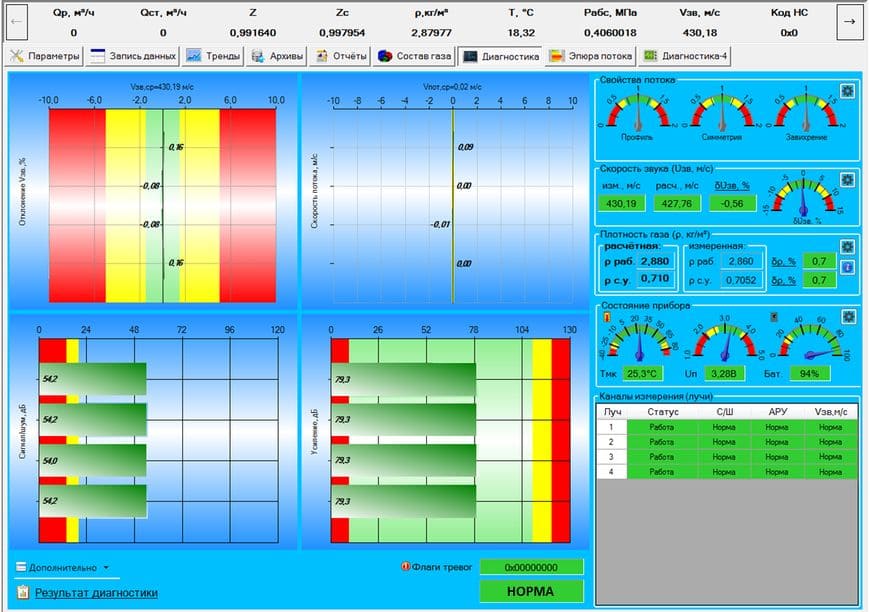

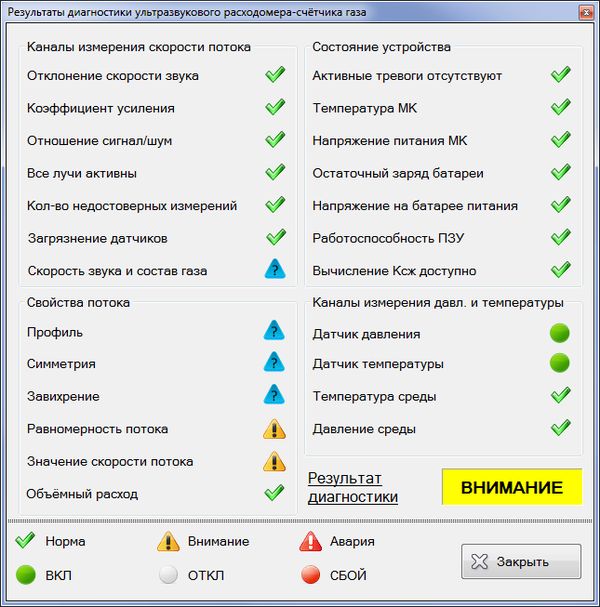

Стандартный набор диагностических функций, регламентируемых ГОСТ 8.611-2013, представляет собой эргономичный дизайн пользовательского интерфейса в ПО (рис. 2), включающий отображение в реальном времени текущих значений по акустическим каналам:

- отношения скорости газа по лучам к средней скорости газа в преобразователе расхода;

- отношение сигнал/шум;

- усиление сигнала;

- индикацию сходимости измеренной и расчетной скорости звука при заданном составе газа.

Рис. 2. Экранная форма диагностики программы «UFG View»

Для создания комплексного программного обеспечения с гибким инструментарием реализованы дополнительные интеллектуальные функции самодиагностики прибора:

- диаграмма отклонения скоростей звука по лучам от среднего значения по прибору;

- контроль свойств потока (профиль, симметрия, завихрения);

- контроль состояния электроники прибора (температура микроконтроллера, его напряжение питания и текущая емкость батарейного блока для автономного исполнения);

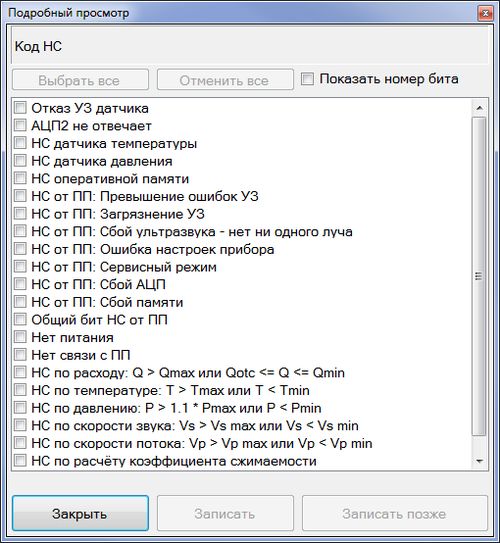

- составной код нештатной ситуации (НС), который указывает на конкретные причины неисправностей прибора или превышение пределов измеряемых значений (рис. 3);

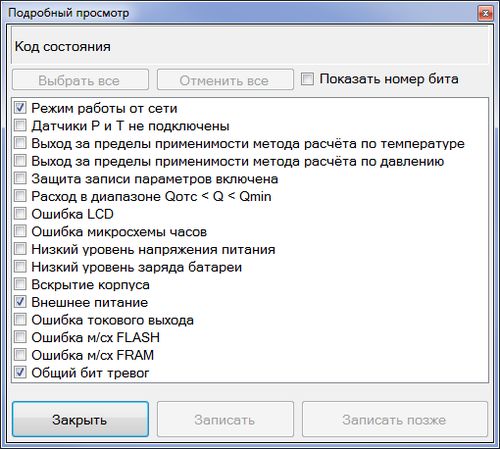

- составной код состояния прибора (рис. 4);

- сводная таблица результатов диагностики УЗ расходомера (рис. 5);

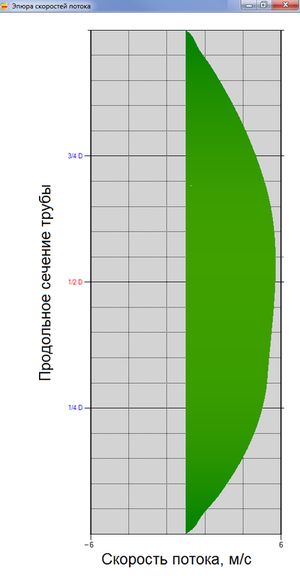

- эпюра скоростей потока для продольного сечения трубопровода (рис. 6).

Рис. 3. Подробная расшифровка кода НС

Рис. 4. Подробная расшифровка кода состояния

Рис. 5. Результаты диагностики УЗ расходомера

Рис. 6. Эпюра скоростей потока

Кроме отображения диагностических данных, программа проводит непрерывный автоматический анализ результатов измерений с последующей их записью в защищенный от несанкционированного доступа архив. Глубина архива часового – 2 месяца, суточного – год. Разработанная система самодиагностики приборов серии TurboFlow UFG неоднократно апробирована в реальных условиях эксплуатации. Ее необходимость обусловлена многими факторами, среди которых повышение надежности расходомеров, своевременное выявление и предупреждение всевозможных нештатных ситуаций, получение обратной связи от конечных пользователей для совершенствования УЗ преобразователей расхода.

Весьма перспективным направлением дальнейшего развития диагностических и информационных функций ультразвуковых расходомеров является получение расчетных значений плотности, вязкости среды измерения косвенным методом без дополнительного применения специального оборудования [4]. Определение вязкости сопряжено с измерением степени затухания УЗ колебаний в среде.

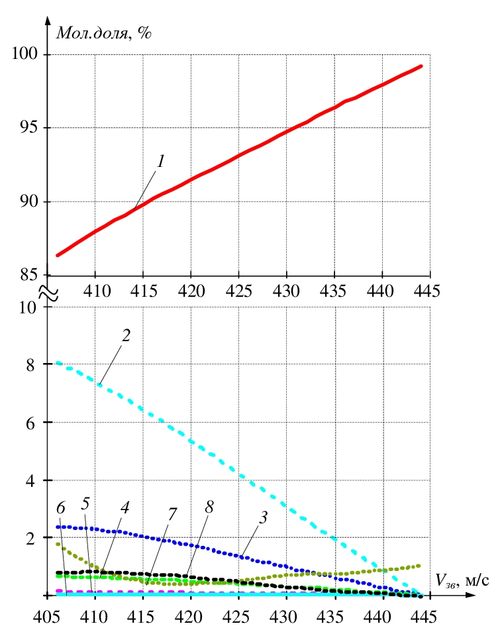

За счет физического принципа измерения – ультразвукового [5], в расходомерах UFG производства ООО «Турбулентность-ДОН» имеется уникальная функция оценки плотности природного газа с возможностью приближенного вычисления его компонентного состава (рис. 2).

Данная функция значительно расширяет диагностические возможности УЗ преобразователя расхода [4], среди которых необходимо выделить главные преимущества:

- отслеживание качества природного газа в реальном времени;

- исключение ошибок ввода показателя плотности или состава газа;

- возможность автоматического изменения метода расчета физических параметров природного газа для повышения точности и достоверности измерения;

- возможность применения метода расчета объема природного газа, приведенного к стандартным условиям через рабочую плотность напрямую;

- возможность более точно выполнять измерения объема газа в диапазонах состава газа, давлений и температур, которые не описаны стандартизованными методиками измерений (МВИ, ГОСТ, ГСССД).

Разработанный метод определения плотности природного газа по измеренной скорости звука позволяет оценить концентрации таких компонентов газовой смеси, как метан (СН4), этан (С2Н6), пропан (С3Н8), сумма бутанов (С4Н10), сумма пентанов (С5Н12), гексан (С6Н14), азот (N2) и углекислый газ (СО2). При этом сделано допущение, что инертные газы (гелий, аргон) представлены в сумме с азотом.

Согласно алгоритма расчета [6] на основе измеренной скорости звука в газе при рабочих условиях (Т=Траб, Р=Рраб) вычисляется концентрация метана. Далее, вычисляется скорость звука для стандартных условий, на основе которой происходит определение остальных концентраций компонентов газовой смеси (рис. 7). Имея оценочные значения компонентного состава, легко определяются коэффициент сжимаемости, показатель адиабаты и плотность газовой смеси для рабочих и стандартных условий.

Рис. 7. Зависимость концентрации метана (1), этана (2), пропана (3), бутана (4), пентана (5), гексана (6), азота (7) и углекислого газа (8) в смеси от скорости звука при с.у.

Расчетные соотношения для определения компонентного состава удовлетворительно согласуются со значительным объемом статистических экспериментальных данных, в том числе, предоставленных сотрудниками ПАО «Газпром» (паспорта качества на различные составы природного газа) для концентраций по метану от 87% до 99%.

Выводы

- В работе перечислены основные требования к современным приборам измерения расхода газа и жидкостей, которым наиболее соответствуют расходомеры с ультразвуковым методом измерения.Освещены главные особенности, преимущества и трудности их использования.

- Представлена и описана структура программного обеспечения «UFG View», предназначенного для настройки работы, калибровки, диагностики и управления УЗ преобразователем расхода.

- Описан стандартный набор диагностических функций программы «UFG View», регламентируемых ГОСТ 8.611-2013 и дополнительные интеллектуальные функции самодиагностики прибора с приведением в качестве примера принт-скринов экранных форм.

- Рассмотрено перспективное направление дальнейшего развития диагностических и информационных функций ультразвуковых расходомеров за счет вычисления и анализа косвенным методом значений плотности и вязкости среды измерения без дополнительного применения специального оборудования с целью получения информации об энергетической ценности энергоносителей.

ЛИТЕРАТУРА:

- Кремлевский П. П. Расходомеры и счетчики количества веществ: Справочник: Кн. 1. – 5е изд., перераб. и доп. СПб: Политехника, 2004. с. 412.

- Хансуваров К. И., Цейтлин В. Г. Техника измерения давления, расхода, количества и уровня жидкости, газа и пара: Учебное пособие для техников. М.: Издательство стандартов, 1990. с. 287.

- ГОСТ 8.611-2013. Расход и количество газа. Методика измерений с помощью ультразвуковых преобразователей расхода [Электронный ресурс]. Режим доступа: http://docs.cntd.ru/document/1200104093 (дата обращения: 05.03.2019).

- Шафрановская З. М. Применение ультразвука для измерения теплотехнических праметров. // Приборостроение. 1956, №4. с. 12–14.

- Шаверин Н. В. Разработка ультразвукового метода и средств автоматизированного контроля плотности нефтепродуктов: автореф. дис. на соиск. учен. степ. канд. техн. наук (05.11.13). / Шаверин Никита Владимирович; НИИ интроскопии – Томск, 2003. с. 20.

- Соломичев Р. И. Оценка физико-химических параметров природного газа акустическим способом / Р. И. Соломичев, А. Н. Слонько // СФЕРА. Нефть и Газ. – 2019, № 4/2019 (72). с. 46–51.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №4/2022

Статья в формате pdf →