УДК 622.35:620.197

Потенциал титанового анода с токопроводящим покрытием в различных грунтах и морской воде при напряжении до 100 В

Влияние размера дефектов покрытия на величину потенциала

В. А. ПОПОВ – к.т.н., начальник производственного отдела защиты от коррозии ООО «Газпром трансгаз Екатеринбург»

В. А. ЖЕЛОБЕЦКИЙ – ведущий инженер-конструктор ИТЦ ООО «Газпром трансгаз Екатеринбург»

С. В. НИКИФОРОВ – к.т.н., председатель наблюдательного совета АО «УРАЛИНТЕХ»

А. В. ЕРМАКОВ – к.т.н., генеральный директор предприятия АО «УРАЛИНТЕХ»

Е. С. СТУДЕНОК – к.т.н., директор предприятия АО «УРАЛИНТЕХ»

П. Е. ТИНЬГАЕВ – к.х.н., начальник лаборатории электрохимических процессов АО «УРАЛИНТЕХ»

Специалистами ИТЦ ООО «Газпром трансгаз Екатеринбург» совместно с АО «УРАЛИНТЕХ» в результате проведенных экспериментов показано, что на титановых электродах с токопроводящим покрытием потенциал пробоя титана (12 В) не достигается в принципе даже на дефектных участках большой площади, так как величина потенциала электрода в этом случае выравнивается и определяется поляризационным потенциалом электропроводного покрытия, который в различных типах грунтов и воде не превышает 1,07…2,5 В.

В «ВТТ ПАО «Газпром» к анодным заземлителям» (2011 г.) есть примечание, что «допустимое напряжение на аноде из титана с токопроводящим покрытием 12 В» [1]. Это ограничение обусловлено известным и хорошо изученным отечественными и зарубежными исследователями эффектом пробоя оксидной пленки, образующейся на титане (без токопроводящего покрытия) в условиях его поляризации, причем уровень потенциала пробоя существенно зависит от этих условий и по разным источникам составляет от 7 до 22 В [2-6].

Настоящая работа преследовала две цели:

- Выяснить, какой потенциал развивается на титановом электроде с медным сердечником и токопроводящим покрытием (далее – ТЭМС ТП) (типа АЗК-ОП и АЗК-МП) в различных грунтах и воде при напряжении до 100 В;

- Установить, возможен ли эффект пробоя в дефектах на токопроводящем покрытии титанового электрода при напряжении до 100 В.

Работа проводилась лабораторией прочности и надежности магистральных газопроводов ИТЦ ООО «Газпром трансгаз Екатеринбург» совместно со специалистами АО «УРАЛИНТЕХ» (производителем заземлителей АЗК-ОП и АЗК-МП, включенных в 2015 году в Реестр оборудования ЭХЗ, разрешенного к применению на объектах ПАО «Газпром»).

При стендовых испытаниях был оценен потенциал анодов из оксидированного (АЗК-ОП) и металлизированного (АЗКМП) титана с медным сердечником (ТЭМС ТП) в различных типах грунтов с естественной влажностью от 5% до 54% и воде при увеличении напряжения до 100 В.

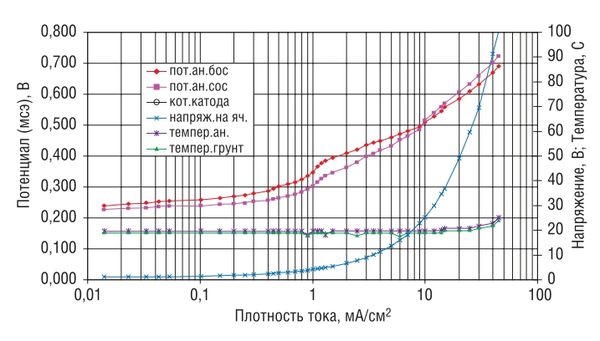

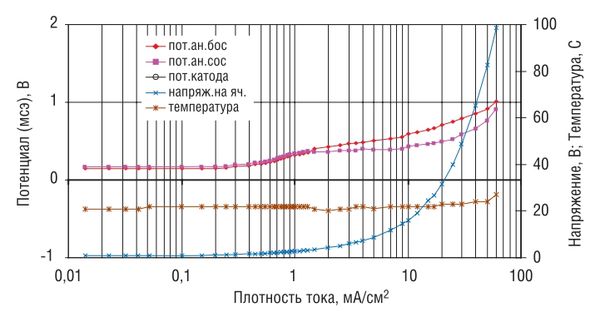

Описание испытательного стенда и методики эксперимента приведены в [7]. Электроды испытывались (в состоянии поставки с коксовой засыпкой) в воде, глине, песке и торфе. Поляризационные кривые снимались в диапазоне напряжений от 0 до 100 В. Примеры кривых представлены на рис. 1 и 2.

Рис. 1. Поляризационные кривые анода АЗК-МП в торфе с влажностью 49–54% с заболоченного участка трассы действующего магистрального газопровода (МГ)

Рис. 2. Поляризационные кривые анода АЗК-ОП в глине естественной влажности (15–17%) с участка трассы действующего МГ

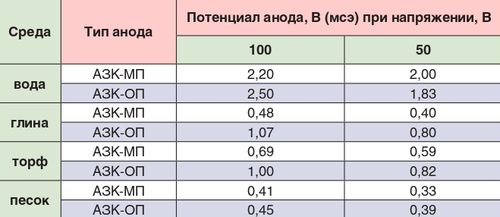

Значения потенциалов анодов при напряжении 50 и 100 В, определенные п о поляризационным кривым, приведены в таблице 1.

Таблица 1. Потенциалы ТЭМС ТП в воде и различных типах грунтов при напряжении 50 и 100 В

Очевидно, что потенциал анода как с оксидным, так и металлическим токопроводящим покрытием при напряжении до 100 В во всех исследованных типах грунтов не превышает 1,07 В, в воде 2,5 В, что существенно ниже потенциала пробоя, установленного [2-6] для титана.

Для выяснения возможности пробоя в местах повреждения токопроводящего покрытия на анод АЗК-ОП (длина рабочей части 900 мм, диаметр 8 мм) было искусственно, путем механического удаления покрытия, нанесено три дефекта различной площади: 5 см2 (ширина дефекта ~20 мм по окружности электрода, что составляет 2,5 отн. %); 2,5 см2 (ширина ~10 мм) и 0,25 см2 (ширина ~1 мм).

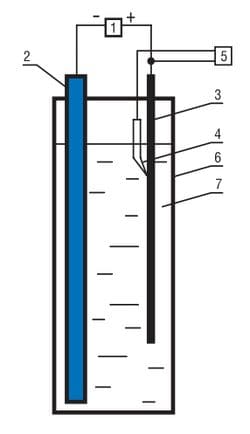

В реальных условиях при транспортировании, монтаже или при эксплуатации возможно образование дефектов в виде отдельных царапин значительно меньшей площади, чем 5 или 2,5 см2. Такие дефекты были созданы специально с целью испытания заземлителей в экстремальных условиях. В качестве сравнения и для фиксации условий достижения потенциала пробоя был взят титановый анод с медным сердечником аналогичных габаритов, но без покрытия (ТЭМС БТП). Эксперимент проводили в водном растворе хлорида натрия (0,2 г/дм3). Схема экспериментальной установки приведена на рис. 3. Используемое оборудование позволяло достичь напряжения до 100 В и силы тока до 5,5 А.

Рис. 3. Схема установки для испытания анодных заземлителей: 1 – источник постоянного тока, 2 – катод (труба из нержавеющей стали), 3 – испытуемый анодный заземлитель, 4 – хлор-серебряный электрод сравнения, 5 – мультиметр APPA 103 N, 6 – сосуд из полипропилена (100 л), 7 – испытательная среда (раствор NaCl 0,2 г/дм3)

На ТЭМС ТП (АЗК-ОП) с дефектами покрытия при максимальной силе тока 5,5 А (что в 2,2 раза превышает максимальный рабочий ток, установленный для АЗК-ОП в технических условиях) напряжение источника тока составило 20,4 В. Анодный потенциал в течение 15 мин. установился на уровне 0,8 В и более не изменялся на протяжении всего эксперимента продолжительностью 2 часа. Величина его была одинаковой на участках анода с покрытием и без покрытия. Большей поляризации при данных условиях достичь не удалось.

Рис. 4. Поверхность ТЭМС ТП (АЗК-ОП) после эксперимента. Участок с искусственным дефектом площадью 5 см2

На рис. 4 представлен внешний вид ТЭМС ТП после эксперимента. В области нанесенного дефекта (площадь 5 см2) можно видеть незначительное, однородное потемнение металлической поверхности, что свидетельствует об образовании тонкой оксидной пленки без следов пробоя. Анод сохранил свою целостность и рабочие характеристики.

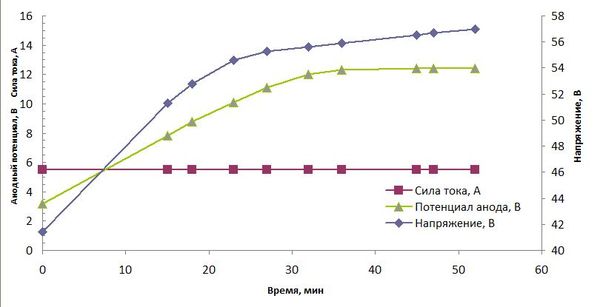

В аналогичных условиях испытаний на ТЭМС без покрытия (БТП) наблюдался рост напряжения источника тока до 57 В, свидетельствующий об увеличении сопротивления в системе, обусловленного формированием толстой пленки оксида титана на его поверхности. При этом анодный потенциал в течение 35 минут от начала эксперимента монотонно увеличивался до 12 В и стабилизировался на этом уровне (рис. 5).

Рис. 5. Изменение анодного потенциала ТЭМС БТП во времени, достижение потенциала пробоя 12 В

Визуально можно было наблюдать начавшееся искрение на поверхности анода, которое сопровождалось образованием хлопьев белого цвета (рис. 6), всплывающих на поверхность электролита под давлением выделяющегося на электроде газа. После прекращения эксперимента хлопья осели на дно емкости. Анализ осадка показал, что это мелкодисперсные частицы оксида титана. Очевидно и подтверждается литературными данными, что 12 В является напряжением пробоя для титанового электрода в данных условиях.

Рис. 6. Оксид титана на поверхности электролита, образующийся при испытании титанового анода без покрытия

Сравнивая поверхности электродов после испытаний (рис. 7), можно видеть, что поверхность ТЭМС БТП имеет ярко выраженный рельеф, возникший в результате образования каверн при пробое оксидной пленки, в то время как дефектные места ТЭМС ТП (АЗК-ОП) покрыты лишь тонкой оксидной пленкой без каких-либо следов ее разрушения. Это подтверждает зафиксированный в ходе эксперимента факт выравнивания потенциала на всей поверхности ТЭМС ТП.

Рис. 7. Внешний вид поверхности анодов с оксидным покрытием и без покрытия после окончания эксперимента

Очевидно, что в одинаковых условиях – токе 5,5 А и напряжении источника тока свыше 20 В – на исследованных электродах достигается разный уровень поляризационного потенциала: на ТЭМС БТП устанавливается потенциал пробоя равный 12 В, а на ТЭМС ТП – равномерный по всей площади потенциал 0,8 В. В первом случае равновесие системы достигается за счет пробоя оксидной пленки на титане, а во втором (АЗК-ОП) – система уравновешивается за счет электрохимических реакций, протекающих на его токопроводящей поверхности и определяющих величину данного потенциала, что и обеспечивает выравнивание потенциала электрода на всей его площади, включая дефектные (не электропроводные) участки относительно большого размера. В данном эксперименте общая площадь всех трех дефектов составила 7,75 см2 или 3,88 отн. %, что не достижимо в реальных условиях эксплуатации.

Таким образом, проведенные исследования позволили установить, что при поляризации поверхности титанового анода (ТЭМС БТП) происходит его быстрая пассивация, связанная с образованием оксида титана TiO2, потенциал на аноде при этом также быстро достигает величины пробоя, равный в данных условиях 12 В. Работая в режиме пробоя электрического заряда через оксидную пленку, титановый электрод быстро разрушается. В случае нанесения на титановую поверхность токопроводящего слоя картина принципиально меняется. Анодный потенциал электрода в связи с отсутствием пассивации имеет существенно более низкие значения, которые определяются характером протекающих на аноде электрохимических реакций. В случае подъема напряжения на источнике с 50 до 100 В (в два раза) потенциал на титановом аноде с покрытием меняется незначительно, в среднем всего на 20%, и не превышает 2,5 В. Даже в дефектных зонах, где отсутствует покрытие, потенциал пробоя не достигается, так как происходит его усреднение по всей поверхности анода, а дефектные зоны покрываются тонкой коррозионно-устойчивой пленкой оксида. Возможно, этому способствуют не только электрохимические процессы, протекающие на аноде, но и конструкция данного анодного заземлителя, имеющего внутри медный сердечник, что позволяет равномерно распределить электрический заряд по всему объему электрода. Поскольку основное качество покрытия, препятствующее пробою титана, его электропроводность, полученный результат можно распространить и на заземлители с металлическим токопроводящим покрытием, в частности, на АЗК-МП.

ВЫВОДЫ:

- Потенциал титанового анода как с оксидным (АЗК-ОП), так и с металлическим (АЗК-МП) токопроводящим покрытием при напряжении до 100 В во всех исследованных типах грунтов не превышает 1,07 В, в воде 2,5 В.

- Потенциал пробоя титана в водном растворе хлористого натрия (0,2 г/дм3) подтвержден на уровне 12 В, что существенно выше потенциалов электродов АЗК-ОП и АЗК-МП в различных естественных грунтах и воде при максимально допустимом при эксплуатации напряжении (100 В).

- На анодах из титана с токопроводящим покрытием (АЗК-ОП и АЗК-МП) в дефектных местах даже относительной большой площади (единичный дефект до 2,5 отн. %) не происходит локальный рост потенциала.

- Величина потенциала электродов с покрытием выравнивается и определяется поляризационным потенциалом покрытия, что исключает возможность достижения потенциала пробоя титана, так как потенциал устанавливается на уровне, реально не превышающем (1,07…2,50) В (см. п.1).

- Предлагаем в примечании к таблице 1 «ВТТ ПАО «Газпром» к анодным заземлителям» термин «напряжение на аноде» заменить на «потенциал анода», как более точный, или исключить это примечание, как не обоснованное и ограничивающее использование широко известных во всем мире титановых заземлителей с токопроводящими покрытиями.

ЛИТЕРАТУРА:

- Якименко Л. М., «Электродные материалы в прикладной электрохимии», М.: Химия, 1977, с. 127;

- Dugdall J., Cotton J. B., Corros. Sci., 1964, v. 20, p. 397–411;

- Mazza F., «Corrosion», 1967, v. 23, №8, p. 223–229;

- Бибиков Н. Н. и др., «Технология судостроения», 1962, №5, с. 29-32;

- Бибиков Н. Н., Поварова Л. В., Кащеева Е. А., «Защита металлов», 1975, т. 11, №1, с. 77–79;

- Jacob W. K., «Corrosion Prevention Control», 1975, p. 6–12.

- Ермаков А. В., Никифоров С. В., Игумнов М. С. и др., «Территория НЕФТЕГАЗ», 2013, №11, с. 28–34.