Анализ причин потери работоспособности опорных узлов шарошечных буровых долот

О. Г. БЛИНКОВ – д.т.н., профессор-консультант ФГАОУ ВО «Урфу имени Первого Президента России Б. Н. Ельцина»

В данной статье представлен анализ причин потери работоспособности опорных узлов шарошечных буровых долот. Разрушение подшипников скольжения, как радиальных, так упорных, опор шарошечных буровых долот является одной из важных проблем, решение которой будет способствовать существенному увеличению срока службы данного вида бурового инструмента. В связи с этим были проведено выявлены технические причины, которые могут приводить к резкому снижению стойкости опорных узлов. Также проанализированы данные лабораторных исследований износа опорных узлов шарошечных буровых долот, отработанных в промысловых условиях.

Ключевые слова: шарошечное долото, подшипник скольжения, герметизированная опора.

В современных шарошечных буровых долотах все шире используются подшипники скольжения как радиальные, так и осевые. Они наиболее эффективны в герметизированных маслонаполненных опорах. Осевые подшипники скольжения в опорах шарошек позволяют минимизировать осевой люфт, способствуя стабильности и долговечности работы герметизирующих устройств, позволяют уменьшить габариты замкового подшипника и за счет этого увеличить размеры и несущую способность периферийного радиального подшипников и опоры в целом.

Важной проблемой является разрушение подшипников скольжения в опоре шарошечных буровых шарошечных долот, которое изучалось раздельно для радиальных и упорных подшипников скольжения.

В связи с этим было проведено выявление технических причин, которые могут обусловить резкое снижение стойкости опор типа АУ. Для этого были проанализированы данные лабораторных исследований об износе долот, отработанных в промысловых условиях в ОАО «Башнефть».

Анализ распределения шарошек буровых долот по величине износа опор радиальных подшипников скольжения показал, что при ненарушенной герметизации опор около 85% больших подшипников скольжения (БПС) и 97% малых подшипников скольжения (МПС) имеют суммарный износ, не превышающий 0,30 мм. Подшипников с сохраненной герметизацией и износом более 0,50 мм не оказалось. Если принять в качестве предельного износа 97,5% шарошек (величина, аналогичная уровню значимости 2,5%), тогда предельный износ равен 360 мкм.

При нарушенной герметизации около 75% опор имеют кратно больший износ, чем максимальный при ненарушенных уплотнениях. На первый взгляд, такое положение возможно вследствие длительной работы опоры после нарушения герметизации. Для проверки этой гипотезы были рассчитаны параметры стойкости шарошечных буровых долот и износа их вооружения. Расчет показал, что шарошечные буровые долота с исправной до конца бурения герметизацией, как правило, работают дольше или столько же и имеют более низкий износ вооружения, чем долота, у которых в течение рейса нарушается герметизация.

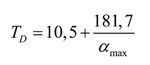

Отличие скоростей изнашивания подшипников разных шарошечных буровых долот при ненарушенной герметизации более чем на порядок свидетельствует о наличии катастрофических видов изнашивания, резко снижающих стойкость долот. Логично предположить, что стойкость долот коррелирует со скоростью изнашивания опор. Для выяснения корреляции в качестве аргумента принята наибольшая скорость изнашивания αmax одного из радиальных подшипников скольжения. Данные о работе долот с ненарушенной герметизацией были сгруппированы. Регрессионный анализ данных роторного бурения дал следующие результаты:

при коэффициенте корреляции R = 0,90.

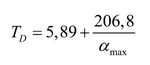

Затем были обработаны все данные по способу вращения и по объединениям совместно. Были получены следующие результаты:

при коэффициенте корреляции R = 0,94.

Более высокий коэффициент корреляции позволяет утверждать, что влияние αmax на TD не зависит от способа вращения шарошечного бурового долота при двукратном изменении частоты вращения.

В дальнейшем на основании выполненных исследований была сформулирована рабочая гипотеза о раннем схватывании подшипников скольжения, которая была подвергнута экспериментальной проверке в лабораторных условиях на машине трения СМЦ-2.

Выполненный анализ износа шарошечных буровых долот показал:

- что высокий коэффициент корреляции между TD и σmax свидетельствует о решающей роли износостойкости радиальных подшипников скольжения опор типа АУ на стойкость шарошечных буровых долот в целом;

- отказ герметизации и повышенный износ вооружения обусловлены нарушением расчетного изнашивания одного и более подшипников скольжения на ранней стадии работы шарошечного бурового долота;

- для предотвращения разгерметизации опор необходимо применять уплотнения, работоспособность которых не зависит от радиальных и осевых перемещений шарошки и ее перекосов, обусловленных износом подшипников.

При прочих постоянных факторах – режимах отработки шарошечных буровых долот, не выходящих за пределы регламентируемых, качестве смазочных материалов – причинами схватывания в подшипниках скольжения долот в начале бурения могут быть:

- низкое качество заправки опор смазочным материалом;

- недостаточный зазор между цапфой и втулкой шарошки;

- перекос оси шарошки относительно оси цапфы и неравномерное прилегание поверхностей трения цапфы и втулки.

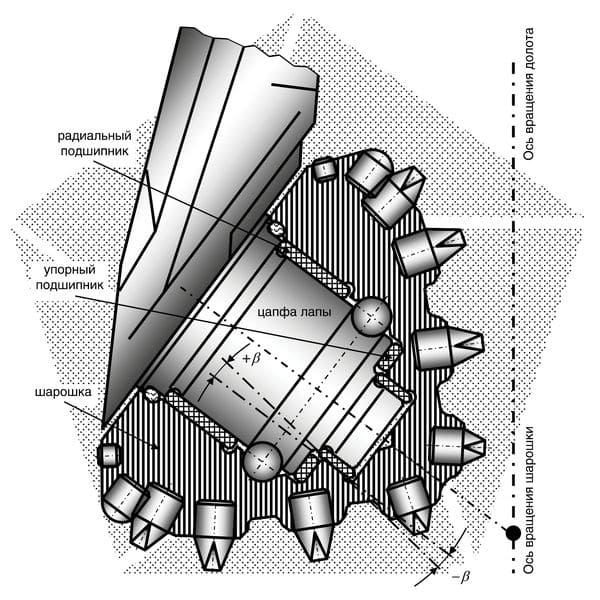

Рис. 1. Принципиальная схема перекоса на угол β оси шарошки относительно оси цапфы: +β – положительное отклонение; −β – отрицательное отклонение

Первая причина чисто субъективная. Ее решение находится в области организации контроля за проведением технологических операций. Вторая причина требует изучения. Ее актуальность повышается в связи с тенденцией к увеличению частоты вращения шарошечных буровых долот. Недостаточный зазор в подшипниках может проявиться косвенно при неравномерном нагреве цапфы и шарошки. Третья причина - перекос оси шарошки относительно оси цапфы при нагружении шарошечного бурового долота непосредственно влияет на распределение интенсивности нагрузки на поверхностях трения в подшипниках (рис. 1).

Она проявляется в начальный период работы шаечного бурового долота и может привести не только к существенному снижению его стойкости, но и к внезапному отказу инструмента. В такой постановке показателями точности сборки опор следует считать не только обеспечение заданных зазоров и натягов, соединяемых и сопрягаемых деталей, но и величины угла перекоса оси шарошки относительно оси цапфы в нормально нагруженном состоянии. Неравномерность интенсивности нагрузки по длине подшипников может быть обусловлена непараллельностью осей шарошки и цапфы во время работы подшипников опоры, которые определяются разностью зазоров в большом и малом подшипниках скольжения, а также величиной и направлением эксцентриситета поверхностей большого и малого подшипников скольжения на цапфе, что показано на рис. 1.

Таким образом, проведенные исследования позволили установить основные причины разрушения подшипников скольжения шарошечных буровых долот, а также проследить динамику развития процесса разрушения их основных элементов.

ЛИТЕРАТУРА:

- Особенности изнашивания и пути повышения стойкостиподшипников скольжения долот / А. Н. Попов, С. П. Баталов, А. В. Торгашов [и др.] // Тез. докл. Всероссийской науч.-техн. конф. «Проблемы нефтегазового комплекса России». – Уфа: Уфимский гос. нефтяной технический ун-т, 1995. – с. 105.

- Пиканов К. А. Сериков Д. Ю. Повышение качества проектирования вооружения бурового инструмента // Управление качеством в нефтегазовом комплексе. – 2014. – №1. – с. 59-62.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. № 26 от 20.09.1997.

- Сериков Д. Ю. Разработка конструкции и технологии изготовления бурового инструмента для РТБ с центробежно-объемно-армированным вооружением: дис. …канд. техн. наук. – М, 1992.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9-14.

- Крылов К. А. Повышение долговечности и эффективности буровых долот / К. А. Крылов, О. А. Стрельцова. - М.: Недра, 1983. – с. 206.

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №4. – с. 48-51.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24-28.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29-33.

- Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твердых пород за счет использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №4. – с. 18-22.

- Маслин А. И., Новиков А. С., Сериков Д. Ю. Повышение эффективности нефтепромыслового оборудования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №4. – с. 9-15.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: Автореф. дис. …докт. техн. наук. – Ухта, 2018.

- Сериков Д. Ю., Гринев А. М. Исследование проскальзывания вооружения шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2016. – №7-8. – с. 20-27.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 28-33.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20-22.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №7. – с. 23-27.

- Сериков Д. Ю., Панин Н. М., Агеева В. Н. Совершенствование систем герметизации подшипниковых узлов шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №4. – с. 16-19.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. - М.: Недра, 1971. – с. 445.

- Спиридонов С. В., Сериков Д. Ю. Математическое моделирование процесса износа вооружения бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №10. – с. 37.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5-8.