Перспективная конструкция колонкового бурового долота

Н. М. ПАНИН – к.т.н., СамГТУ

Р. М. БОГОМОЛОВ – д.т.н., профессор, СамГТУ

В статье представлены результаты работы, направленной на совершенствование бурового породоразрушающего инструмента режущего типа. Проведен анализ работы бурового инструмента, оснащенного твердосплавными режущими элементами, а также его конструктивных особенностей. Предложена конструкция колонкового долота, предназначенного для бурения с отбором керна, применение которой, позволит повысить стойкость данного вида инструмента, за счет более надежной фиксации его породоразрушающих резцов и увеличить механическую скорость бурения с одновременным улучшением качества калибрования стенок скважины.

Ключевые слова: буровой инструмент, породоразрушающие резцы, твердосплавное вооружение, фиксирующие элементы.

Несмотря на тот факт, что за последние годы существенно увеличились объемы бурения долотами Polycrystalline Diamond Bits (PDC), использование бурового инструмента, оснащенного твердосплавным зубчатым вооружением, все еще занимает достойное место в общем используемого бурового инструмента. В процессе бурения режущие твердосплавные элементы воспринимают существенные ударно-абразивные воздействия, зачастую приводящие к их преждевременному разрушению, а также подвержены значительному истиранию. Прочность и долговечность твердосплавных режущих элементов зависит в основном от двух факторов – износостойкости в условиях повышенных температур и стойкости к ударно-абразивному изнашиванию [4,5]. Способность противостоять циклическим ударным, а зачастую и знакопеременным нагрузкам в основном зависит от химического состава и способа изготовления твердосплавных режущих элементов, геометрии основных режущих поверхностей, величины и объема вылета над поверхностью корпуса инструмента, твердости и абразивности разрушаемой породы забоя.

Как известно, долота режущего типа, оснащенные твердосплавными породоразрушающими элементами, разрушают породу забоя с относительно небольшой глубиной внедрения резцов в породу, исчисляемой миллиметрами. При такой глубине внедрения за один оборот долота общая площадь рабочих поверхностей всех породоразрушающих элементов, составляет лишь незначительную часть от общей площади всех остальных поверхностей каждого из режущих элементов. Эти «остальные» части твердосплавных породоразрушающих элементов не принимают участие в процессе разрушения породы забоя и потому практически не изнашивается.

С целью более эффективного использования твердосплавного вооружения разработано множество конструкций бурового инструмента режущего типа, особенно колонковых долот для бурения с отбором керна, конструктивные особенности которых дают возможность режущим элементам вооружения разрушать породу забоя сразу по нескольким поверхностям.

Большая часть этих конструкций основана на использовании корпуса с пазами на рабочем торце, в каждом из которых закреплены твердосплавный резец Г-образной формы, перекрывающий торец корпуса и имеющий со стороны скважинообразующей поверхности опорный выступ. Передняя поверхность твердосплавных резцов выполнена в плане выпуклой формы и образована внутренним участком, расположенным параллельно диаметральной плоскости корпуса, и наружным участком, расположенным под острым углом к диаметральной плоскости. При этом в процессе работы резцы образуют дополнительные плоскости обнажения на забое за счет клиновидной формы резца в радиальном направлении.

Однако применение данных конструкций коронок связано с определенными трудностями. Эти трудности заключаются в сложности изготовления Г-образной формы резцов, когда в силу технологических причин поперечная часть соединяется с продольной частью резца посредством переходной зоны закругленной формы. Учитывая значительные допуски на изготовление твердосплавных пластин, обеспечить точное совмещение выемки корпуса с переходной зоной резца практически невозможно, и коронки после закрепления резцов подвергаются дополнительной обработке для получения заданного диаметра. Такая форма выполнения пластины не позволяет также решить вопрос о радиальном перемещении резцов в сторону периферии, что снижает надежность их крепления и ведет к уменьшению ресурса работы коронки.

К снижению ресурса работы коронки приводит также и слабая вооруженность кернообразующей части резцов, что имеет особое значение при бурении по трещиноватым породам. Отсутствие дополнительной поверхности обнажения в горизонтальной плоскости со стороны кернообразующей части повышает энергоемкость процесса разрушения породы и как следствие этого снижает механическую скорость бурения.

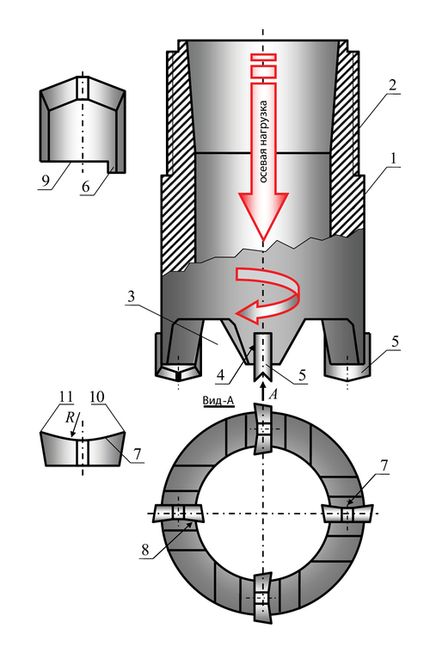

В связи с этим, была разработана конструкция колонкового долота для бурения с отбором керна, позволяющая увеличить ресурс работы коронки за счет повышения надежности крепления резцов и снижения энергоемкости процесса разрушения породы при одновременном упрощении технологии изготовления данного вида инструмента (рис. 1).

Технический результат достигается тем, что в буровой коронке, содержащей корпус с пазами на рабочем торце и установленных в них твердосплавных резцах, перекрывающих торец корпуса и имеющих со стороны скважинообразующей поверхности выступ, передняя поверхность каждого резца выполнена вогнутой, а контактирующая с ней стенка паза соответственно выпуклой. При этом выступ расположен на торце резца, примыкающем к пазу, а передняя поверхность резца в плане представляет дугу. Выполнение передней грани резца вогнутой позволяет получить опережающий забой в направлении вращения коронки, что повышает эффективность разрушения породы.

Рис. 1. Принципиальная схема бурового породоразрушающего инструмента

При этом усиливаются скважинно- и кернообразующие части резца по сравнению со средней частью, которая является менее нагруженной, что повышает ресурс работы резца. Кроме того, выемка на передней грани позволяет снизить расход твердого сплава, а также снизить энергоемкость процесса разрушения породы при одновременном обеспечении равностойкости резцов по всей ширине, что в свою очередь обеспечивает равномерную отработку коронок по вооружению.

Установка твердосплавных резцов с возможностью взаимодействия их вогнутой передней поверхности с выпуклой стенкой паза обеспечивает их фиксацию в радиальном направлении как в сторону периферии, так и в сторону керна.

Выполнение выступа со стороны скважинно-образующей части резца на его торце, примыкающем к пазу, позволяет упростить технологию изготовления коронок за счет обеспечения заданного вылета резцов по диаметру корпуса. Одновременно с этим выступ усиливает калибрующую способность скважинообразующей части резцов и предотвращает смещение их в сторону центра, что имеет особое значение при выполнении выемки на передней грани с большим радиусом.

Буровая коронка (рис. 1) содержит корпус 1 с присоединительной резьбой 2, промывочными каналами 3 и пазами 4 на рабочем торце, в которых установлены твердосплавные резцы 5 с выступом 6 со стороны скважинообразующей поверхности для взаимодействия с наружной поверхностью корпуса 1. Передняя поверхность 7 резцов 5 выполнена вогнутой с радиусом R для взаимодействия с ответной соответствующей выпуклой стенкой 8 паза 4, ширина которой меньше ширины выемки на передней поверхности 7 резцов 5. Благодаря этому стенка 8 входит в выемку передней поверхности 7 и фиксирует резец 5 от радиального перемещения. Этому способствует также и то, что выступ 6 расположен на торце 9 резца 5, примыкающем к пазу 4, и взаимодействует с наружной поверхностью корпуса 1. Одновременно с этим выступ 6 обеспечивает усиление калибрующей поверхности коронки. В плане передняя поверхность 7 резца представляет дугу.

Принцип работы коронки заключается в следующем. Под действием осевой нагрузки и крутящего момента твердосплавные резцы 5 внедряются в породу и разрушают ее. При этом резцы 5 за счет выполнения передней поверхности 7 вогнутой радиусом R обеспечивают получение опережающего забоя в направлении вращения коронки, что способствует улучшению эффективности разрушения породы благодаря образованию дополнительной поверхности обнажения со стороны керно- и скважинообразующей поверхностей и образованию режущих кромок 10 и 11 на передней грани резцов 5 в зоне сопряжения их скважинно- и кернообразующей поверхностей с образующей передней поверхности 7.

При этом выполнение передней поверхности 7 вогнутой снижает расход твердого сплава, сохраняя равностойкость резца. Это обеспечивается разной толщиной резца 5, у которого минимальная толщина находится в средней части, которая в процессе работы является наименее нагруженной. Начиная от средней части, толщина резца увеличивается и достигает максимума на периферийных участках, которые подвержены наибольшему износу.

Выполнение передней поверхности 7 в плане в форме дуги исключает образование концентраторов напряжений, что повышает стойкость резцов, причем цилиндрическая форма выемки является и наиболее технологичной.

Одновременно с этим выступ 6 на торце 9 твердосплавного резца 5, сопрягаемом с дном паза 4, обеспечивает точное сохранение диаметра коронки благодаря получению заданного вылета резцов 5 над наружным диаметром корпуса 1 при совмещении внутренней грани выступа 6 с наружной поверхностью корпуса 1. Кроме того, наличие выступов 6 повышает и калибрующую поверхность коронки, т.к. они усиливают вооруженность скважинообразующей части резцов и предохраняют корпус 1 от износа.

Применение разработанной конструкции породоразрушающего инструмента с новой твердосплавной пластиной при осуществлении бурения с отбором керна, позволит повысить стойкость данного вида инструмента, за счет более надежной фиксации его породоразрушающих резцов и увеличить механическую скорость бурения с одновременным улучшением качества калибрования стенок скважины.

ЛИТЕРАТУРА:

- Богомолов Р. М., Гринев А. Н., Сериков Д. Ю. Буровое долото с алмазными резцами // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №12. – с. 28-34.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Богомолов Р. М., Сериков Д. Ю., Гринев А. М., Дедов Н. И. Бурение дополнительных боковых стволов долотами PDC // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №2. – с. 17-20.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе–режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32-34.

- Оловянный А. Г. Механика горных пород. Моделирование разрушений. – СПб: ООО «Издательско-полиграфическая компания «Коста», 2012. – с. 280.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24-28.

- Сорокин В. Ф., Панин Н. М., Орлов В. И. и др. Буровой породоразрушающий инструмент. Пат. РФ на изобр. №2039190 С1, опубл. 09.07.1995.

- Сериков Д. Ю., Гринев А. М. Исследование проскальзывания вооружения шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2016. – №7–8. – с. 20-27.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28-33.

- Егоров Н. Г. Бурение скважин в сложных геологических условиях. – Тула: ИПП «Гриф и К», 2006. – с. 301.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5-8.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29-33.

- Пиканов К. А. Сериков Д. Ю. Повышение качества проектирования вооружения бурового инструмента // Управление качеством в нефтегазовом комплексе. – 2014. – №1. – с. 59-62.

- Спиридонов С. В., Сериков Д. Ю. Математическое моделирование процесса износа вооружения бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №10. – с. 37.

- Сериков Д. Ю., Исаев В. И., Сморкалов Д. В. Исследование истечения струи из насадок с асимметричным поперечным сечением // Территория «НЕФТЕГАЗ». – 2015. – №12. – с. 56-63.

- Стеклянов Б. Л. Повышение эффективности породоразрушающих буровых инструментов на основе сравнительного анализа кинетических характеристик их вооружения. Докторская диссертация. Ташкент, 1988.

- Боднарчук В. А., Сериков Д. Ю., Боднарчук А. В. Совершенствование конструкций разъединительных устройств // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №7. – с. 27-31.

- Васильев А. А., Сериков Д. Ю., Близнюков В. Ю. Совершенствование буровых долот различных типов // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 28-31.