Совершенствование конструкции вооружения лопастного долота с возможностью отбора керна

А. В. ЧИХОТКИН – к.т.н., директор ООО «Опытно-экспериментальный завод промышленного инструмента»

Д. Ю. СЕРИКОВ – д.т.н., профессор, д.т.н., профессор РГУ нефти и газа (НИУ) имени И. М. Губкина

В. Ф. ЧИХОТКИН – д.т.н., профессор, директор по науке ООО «Высокоэффективный твердосплавный инструмент»

При бурении глубоких и сверхглубоких скважин различного назначения в сложных горно-геологических условиях в перемежающихся по твердости горных породах, широко применяются лопастные долота, оснащенные различными видами вооружения. Проходка при использовании данного вида инструмента за рейс может достигать 1500-2000, а в некоторых случаях более 4000 м. Однако с ростом глубины бурения увеличивается твердость горных пород и как следствие энергоемкость процесса их разрушения, что приводит к снижению основных показателей бурения. При этом, как правило, на больших глубинах повышается вероятность прохождения интервалов с повышенной перемежаемостью горных пород (в том числе твердых и абразивных), что также приводит к снижению механической скорости бурения и ресурса бурового долота. Кроме того, в данных условиях возникает необходимость увеличения крутящего момента и осевой нагрузки на долото, приводящих к усугублению нежелательных динамических факторов как на забое, так и в буровом снаряде в целом.

Ключевые слова: лопастное долото, механическая скорость бурения, проходка на инструмент, режущие элементы, режущая структура, углы резания, отбор керна.

Бурение лопастным долотом нередко сопряжено с опасностью искривления ствола скважины, особенно если оно производится без применения центрирующих устройств, стабилизаторов и калибраторов. Это объясняется малой площадью контакта долота с забоем по сравнению с общей площадью поперечного сечения скважин, необходимостью передачи через него значительной осевой нагрузки, высокого крутящего момента, большой энергии, а также особенностями конструкции, включающей элементы для отбора керна.

Известно буровое двухъярусное долото для отбора керна, которое включает хвостовик, нижний забуривающий со стабилизатором и верхний разбуривающий со стабилизатором ярусы, каждый ярус включает симметрично расположенные режущие лопасти, на набегающих гранях которых расположены режущие элементы в виде вставок PDC.

Нижний ярус долота выполнен в виде съемной бурильной головки, на лопастях армированной режущими элементами в виде вставок PDC, при этом бурильная головка и верхний разбуривающий ярус соединены с возможностью совместного вращения в одну сторону. Бурильная головка выполнена с возможностью отбора керна, внутри обоих ярусов расположена колонковая труба и долото выполнено с возможностью соединения через хвостовик с колонковым набором (см. RU 2700330 С1, 16.09.2019). Указанное долото хорошо зарекомендовало себя при бурении скважин с отбором керна, имеет достаточную механическую скорость бурения и ресурс при одновременном бурении и отборе керна. Благодаря наличию двух ярусов со стабилизаторами такое долото обладает относительно высоким стабилизирующим эффектом. Однако в ряде случаев данная конструкция все-таки склонна к уводу в сторону от его продольной оси, что приводит к нарушению отобранного керна, к разбалансированной работе лопастей и вставок PDC, возникновению вибрации компоновки низа бурильной колонны, разбалансировке нагрузок на породоразрушающие элементы долота. Поэтому для такого типа долот, необходимо решить задачу дополнительного повышения стабилизации долота в процессе его работы.

Также существуют различные технические решения, связанные с расстановкой режущих элементов для решения различных задач балансировки нагрузок на долото и снижения вибраций при бурении. Так, из источника информации EA 34901 B1, опубл. 03.04.2020, известна расстановка вставок на лопасти под изменяющимися попеременно боковыми углами резания. Из источника информации CN 106761424 А, опубл. 31.05.2017, известна расстановка пар режущих элементов под одинаковыми боковыми углами друг к другу.

Однако, существующие многочисленные технические разработки все еще не в полной мере пригодны для решения задачи четкой и точной стабилизации бурового лопастного двухъярусного долота с возможностью отбора керна.

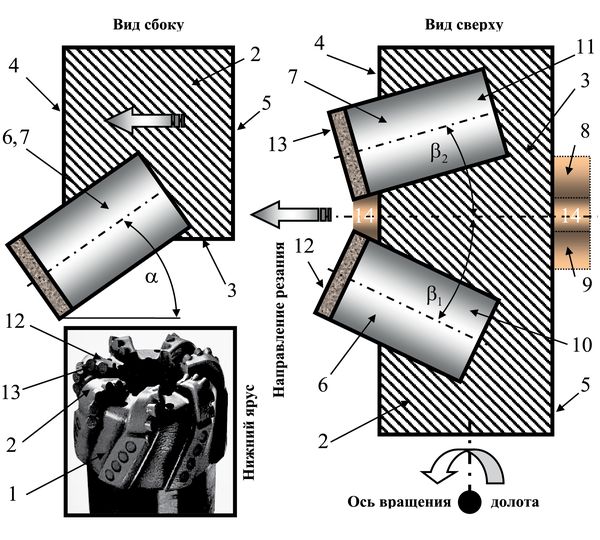

С целью увеличения производительности разрушения горных пород, повышения точности стабилизации лопастного долота путем устранения увода его бурильной головки от продольной оси вращения разработана новая геометрия режущей структуры лопастного долота с возможностью отбора керна (рис. 1).

Буровое двухъярусное лопастное долото для отбора керна с новой геометрией вооружения, включает хвостовик, нижний забуривающий ярус (1) со стабилизатором и верхний разбуривающий ярус со стабилизатором (не показан). Каждый ярус включает симметрично расположенные режущие лопасти (2), на набегающих гранях (4) которых расположены режущие элементы (6, 7), оснащенные пластинами PDC (12, 13). При этом нижний ярус долота выполнен в виде съемной бурильной головки (1), на лопастях (2) армированной режущими элементами в виде вставок PDC (6, 7). Бурильная головка и верхний разбуривающий ярус соединены с возможностью совместного вращения в одну сторону. Головка инструмента выполнена с возможностью отбора керна, внутри обоих ярусов расположена колонковая труба и долото выполнено с возможностью соединения через хвостовик с колонковым набором.

Новым в долоте является то, что: каждая лопасть (2) бурильной головки со стороны забоя имеет горизонтальную поверхность (3) лопасти (2), переходящую в набегающую (4) и сбегающую (5) грани лопасти; между горизонтальной поверхностью (3) и набегающей гранью (4) каждой лопасти (2) бурильной головки расположена по меньшей мере одна пара выступающих вставок PDC (6, 7). Каждая вставка PDC (6, 7) из указанной пары выступающих вставок PDC имеет одинаковый отрицательный передний угол (a) резания, при этом первая вставка PDC (6) из указанной пары выступающих вставок PDC (6, 7), расположенная ближе к оси долота по сравнению со второй вставкой PDC (7) из указанной пары выступающих вставок PDC (6, 7), имеет боковой угол резания β1. Вторая вставка PDC (7) из указанной пары выступающих вставок PDC (6, 7), расположенная ближе к периферии долота по сравнению с первой вставкой PDC (6) из указанной пары выступающих вставок PDC (6, 7), имеет боковой угол резания β2. При этом боковые углы резания β1 и β2 имеют противоположные направления так, что хвостовики (10, 11) указанной пары выступающих вставок PDC (6, 7) удалены на большее расстояние, чем режущие поверхности (2, 3) указанной пары выступающих вставок PDC (6, 7).

Величина указанных боковых углов резания β1 и β2 выбрана с таким расчетом, что при внедрении указанной пары выступающих вставок PDC (6, 7) в породу образуются смежные поверхности (8, 9) борозд, при этом поверхность борозды, образованная второй вставкой PDC (7), является более пологой, чем смежная ей поверхность борозды, образованная первой вставкой PDC (6).

Рис. 1. Общий вид нижнего яруса долота, виды сбоку и сверху на расположение режущих элементов вооружения

В процессе бурения рабочий торец инструмента, формирует забой гребенчатой формы и плотно взаимодействует с ним (пара «инструмент-забой»). При этом соседние режущие элементы (6, 7) образуют борозды на поверхности забоя, а в свободном пространстве между ними формируется направляющий асимметричный в поперечном сечении бурт (14). Именно его наличие позволяет лучше стабилизировать инструмент по траектории резания, снизить вибрации, сохраняя при этом заданную трассу скважины.

Такое выполнение геометрии вооружения двухъярусного бурового долота для отбора керна надежно и точно стабилизирует все долото и защищает керн от разрушения, а режущие поверхности всего долота от разбалансировки. Повышение точности стабилизации долота достигнуто путем устранения увода его бурильной головки от продольной оси вращения долота. Такой увод в стороны больше не проявляется из-за образования асимметричного в поперечном сечении бурта (14) и непологой борозды (9) разрушения породы от первой вставки PDC (6), расположенной ближе к центру (оси, керну) долота. В результате долото не может пересечь своими режущими элементами такую образованную «непологую» (относительно «крутую», т. е. с почти вертикальными краями) борозду, и долото остается стабилизированным вдоль его оси, что позволяет в итоге правильно, «в идеальном режиме», работать всем остальным элементам долота и как следствие иметь высокие надежность, ресурс и механическую скорость бурения. Кроме того, образующийся вставками пары вставок (6, 7) асимметричный в поперечном сечении бурт (14) помогает более эффективно разрушать поверхность забоя, способствуя преимущественному отводу шлама из зоны разрушения породы в направлении к периферии долота, чем к образующемуся керну, обеспечивая снижение затрат на избыточное измельчение шлама и более быстрое его удаление из зоны разрушения.

Величины указанных боковых углов резания β1 и β2 были выбраны с таким расчетом, чтобы энергоемкость разрушения породы первой вставки PDC (6) и энергоемкость разрушения второй вставки PDC (7) из указанной пары выступающих вставок PDC (6, 7) являлись одинаковыми при их измерении за один оборот долота.

Это, в дополнение к основным конструктивным особенностям, изложенным выше, также способствует повышению точности стабилизации лопастного долота, поскольку введение в конструкцию долота пары первой (6) и второй (7) вставок не только образует, как было указано выше, стабилизирующие канавки и бурт, но и делает это в самом эффективном с точки зрения энергоемкости разрушения породы месте (ближе к центру долота, чем к периферии, где длина траектории за один оборот долота меньше), с наименьшими энергетическими затратами, сопоставимыми по величине для каждого из резцов пары (6, 7).

Например, отрицательный передний угол резания «a» вставок PDC (6, 7) может быть равен значению от минус 5 до минус 85 градусов, предпочтительно – равен значению от минус 10 до минус 20 градусов, в зависимости от типа породы. В то же время, боковой угол резания первой вставки PDC (6) «β1» может быть равен значению от 5 до 85 градусов, предпочтительно – от 20 до 45 градусов. Боковой угол резания второй вставки PDC (7) «β2» может быть равен значению от 5 до 80 градусов, предпочтительно – от 15 до 40 градусов. Величина угла «β1» всегда должна быть больше, чем величина угла «β2», в качестве примера – больше на 5...35 градусов, предпочтительно – на 10...20 градусов.

Представленное буровое лопастное двухъярусное долото для отбора керна работает следующим образом. Промывочная жидкость, двигаясь через колонковую трубу, выходит на поверхность по зазору между стенкам и скважины и долотом, транспортируя продукты разрушения горных пород на поверхность. Керн при этом заходит в колонковую трубу, а весь буровой снаряд вращается по часовой стрелке.

Нижний забуривающий ярус (бурильная головка) включает симметрично расположенные режущие лопасти (2) со стабилизатором, которые забуривают скважину диаметром d и образуют керн диаметром dК. Верхний разбуривающий ярус включает симметрично расположенные режущие лопасти со стабилизатором (не показан), которые формируют скважину диаметром D. Породу разрушают режущие элементы в виде вставок PDC (в том числе 6, 7) на лопастях. После заполнения колонковой трубы осуществляется подъем инструмента на поверхность и извлечение керна из колонковой трубы. Режущие элементы на бурильной головке формируют забой. На самой нижней горизонтальной части забоя образуются борозды разрушения, в том числе наиболее глубокая и непологая борозда от первой вставки PDC (6), расположенной ближе к оси вращения долота. Расположение указанной наиболее глубокой борозды именно в указанном месте (ближе к центру долота) обусловлено меньшими затратами на образование такой борозды именно в этом месте (минимальная длина траектории борозды за один оборот долота). В результате долото не может пересечь своими режущими элементами такую образованную «непологую» (относительно «крутую», т. е. с почти вертикальными краями) борозду, и долото остается стабилизированным вдоль его оси, что позволяет в итоге правильно, «в идеальном режиме», работать всем остальным элементам долота и, как следствие, иметь высокие надежность, ресурс и механическую скорость бурения. Кроме того, образующийся вставками пары вставок (6, 7) асимметричный в поперечном сечении бурт (14) также способствует решению этой задачи.

Следует отметить, что любой из упомянутых в представленных материалах диапазон, включает в себя свои граничные значения. Полученные диапазоны величин, конкретные значения, количества, приведенные в тексте, являются наиболее оптимальными для осуществления заявленного долота и найдены как путем теоретических обоснований, так и в процессе моделирования, проектирования, различных экспериментов.

Применение новой конструкции вооружения позволит повысить точность стабилизации лопастного двухъярусного долота путем устранения увода его бурильной головки от продольной оси вращения долота, оснащенного системой отбора керна, что в конечном итоге позволит сократить время и снизить стоимость проведения буровых работ.

ЛИТЕРАТУРА:

- Нескоромных В. В., Чихоткин А. В. Аналитические исследования механики разрушения горных пород резцами PDC с учетом динамических процессов резания-скалывания горной породы и сопротивление среды // ГИАБ. Горный информационно-аналитический бюллетень. 2020 (4) – УДК 622.24.05 / DОI:10 25018/0236-1493-2020-4-0-127-136.

- Нескоромных В. В., Попова М. С., Чихоткин А. В., Головченко А. Е., Шубенина Е. Е. Анализ влияния сил сопротивления на эффективность бурения инструментом типа PDC // Инженер нефтяник – №1 – 2020 г. С. 16–23.

- Chikhotkin A.V. // International Conference on the Cooperation and Integration of Industry, Education, Research and Application // «Theory, Modeling and Designing of PDC drill bits with taking into account dynamic processes destruction rock and resistance of medium» China, Jilin, September 14th – 16th, 2020.

- Нескоромных В. В., Попова М. С., Чихоткин А. В., Методика проектирования долот с резцами PDC, учитывающая динамические процессы резания-скалывания горной породы и сопротивление среды // Инженер нефтяник – №2 – 2020 г. С. 13–18.

- Чихоткин В. Ф., Третьяк А. Я., Дуан Лунчэн, Тан Фуньлинь, Третьяк А. А., Чихоткин А. В. // Патент РФ №2694872, Е21В 10/43, от 17.07.2019 г. Бюл. №20.

- Нескоромных В. В., Попова М. С., Чихоткин А. В., Головченко А. Е., Шубенина Е. Е. Определение глубины разрушения горной породы резцами PDC с учетом сопротивления среды. // Строительство нефтяных и газовых скважин на суше и на море №5 – 2020 г. С 23–27.