Уникальные материалы для создания оптимального оборудования для химической и нефтегазоперерабатывающей промышленности

На протяжении 140 лет концерн KSB (Германия) является поставщиком оборудования для промышленности. История сотрудничества советских предприятий с концерном KSB корнями своими уходит в далекие 30-е годы ХХ века, на заре строительства первых химических, нефтехимических предприятий и энергетических объектов (ТЭЦ, ГЭС, ГРЭС). Именно тогда оборудование KSB доказало свою исключительную надежность и способность функционировать в любых сложных условиях эксплуатации.

В настоящее время среди заказчиков KSB успешные российские нефтегазоперерабатывающие и нефтехимические компании, такие как ОАО «ЛУКОЙЛ», ОАО «Газпром», ОАО «СИБУР Холдинг», ОАО «Сургутнефтегаз», ОАО «Уфанефтехим», ОАО «НК «Роснефть», ОАО «ТАНЕКО», ОАО «Газпром нефть» и др. Насосы и установки, а также трубопроводная арматура KSB (Германия) применяются во всех важнейших системах транспортировки нефти и газа, в производственных циклах нефтеперерабатывающей промышленности и во вспомогательных контурах нефтеперерабатывающих заводов и нефтехимических предприятий.

Концерн KSB предлагает комплексные решения от разработки материалов до анализа системы и определения мер по повышению ее энергоэффективности и рентабельности. Высокая технологичность оборудования KSB и правильный подбор материалов для его изготовления позволяют найти оптимальные решения узкоспециализированных задач.

Большая часть цельнолитых деталей насосных агрегатов и арматуры KSB производится и тестируется на собственных литейных производствах концерна в 8 странах мира. В настоящее время центр разработки сплавов и технологий литья находится на базе литейного производства KSB в баварском городке Пегнице (Германия).

Здесь разрабатываются единые стандарты для литых изделий, которым должна отвечать продукция, произведенная на всех производственных площадках KSB.

Вершиной разработок компании KSB стал выпуск инновационных материалов серии NORI®, группа устойчивых к коррозии и износу сплавов. Насосы и клапаны, изготовленные из данных материалов, имеют высокие производственные показатели даже в тяжелых эксплуатационных условиях.

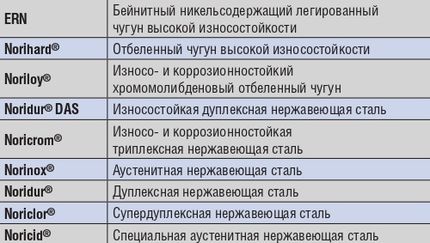

Сплавы KSB

Области применения

ОПЫТ ПРИМЕНЕНИЯ МАТЕРИАЛОВ KSB

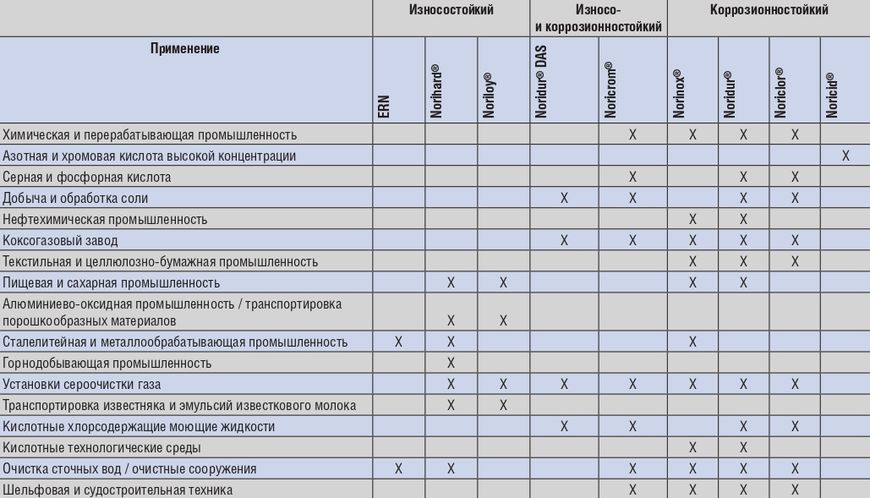

Сероочистка газа

Насосы серии KWP из высокопрочного материала Noridur DAS (износостойкая дуплексная сталь) на протяжении нескольких десятилетий успешно применяются на электростанциях, работающих на органическом топливе. С помощью насосов на установках сероочистки газа диоксид серы SO2, так называемый дымовой газ, который образуется в результате сжигания ископаемого топлива (угля), нефти или дерева, проходит очистку водным раствором известняка и превращается в гипс. Так как установки газоочистки эксплуатируются на протяжении длительного периода, насосы, установленные на них, должны обладать достаточным запасом эксплуатационной надежности и износостойкости.

Надежность конструкции всех находящихся под давлением деталей насоса KWP обусловлена применением коррозионно- и абразивостойкого материала, высоким качеством литья и особенностью конструкции. Корпус насоса оснащен бронедиском со стороны всасывания, диагональный зазор повышает износостойкость агрегата. Вал насоса не соприкасается с перекачиваемой средой, лопатки на тыльной стороне рабочего колеса уменьшают осевое усилие и снижают нагрузку, приходящуюся на уплотнение вала. Размеры ротора и подшипников выбраны с учетом прогиба вала менее 0,05 мм в зоне уплотнения вала и срока службы подшипников узла не менее 17500 рабочих часов.

В России, например, в 2014 году компания ООО «КСБ» заключила договор на поставку насосов KWP из материала Noridur для обеспечения рециркуляции раствора орошения скруббера и фильтрующего модуля для комбинированной установки каталитического крекинга в рамках реализации проекта очистки дымовых газов регенерации на одном из нефтеперерабатывающих заводов ОАО «ЛУКОЙЛ».

Технологические процессы в химической и нефтегазоперерабатывающей промышленности

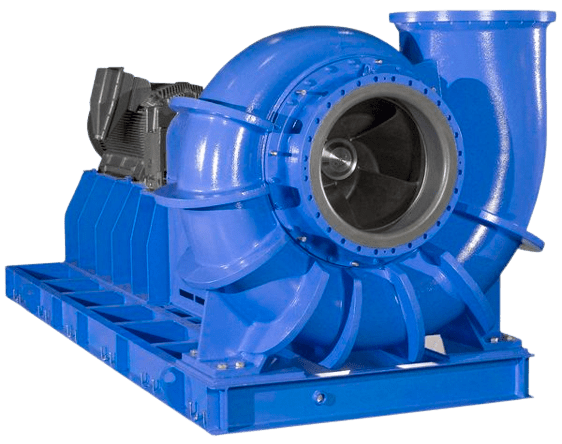

Насосы RPH с торцовыми уплотнениями, стандартные процессные насосы для тяжелых режимов эксплуатации, хорошо известны механикам еще с советских времен. Они зарекомендовали себя как надежные, прочные, безопасные и неприхотливые в обслуживании агрегаты. На многих предприятиях такие насосы эксплуатируются с 70–80х годов ХХ века по сей день.

Материальное исполнение этих насосов позволяет подобрать оптимальный вариант в зависимости от агрессивности и температуры перекачиваемой среды. Так, в марте 2014 года ООО «КСБ» получило заказ на поставку насосов для топливо-заправочного комплекса Международного аэропорта Шереметьево. Комплекс принадлежит государственной нефтяной компании ОАО «НК «РОСНЕФТЬ». Всего будет поставлено 3 агрегата PRH 200-501 (по API 610/11), адаптированных для перекачивания авиатоплива температурой до -35°С.

В 2013 году на базе насоса PRH концерн KSB представил новый герметичный насос с магнитной муфтой RPHmdp. Горизонтальный центробежный насос со спиральным корпусом, имеющим поперечный разъем, соответствует требованиям API 685 и ATEX. При разработке нового герметичного насоса RPHmdp использовалась проверенная временем гидравлическая часть насосов RPH (до 70 типоразмеров) в комбинации с магнитной муфтой современной конструкции (применение инновационных материалов, высокий КПД, практически нулевые потери на вихревые токи).

Герметичные насосы с магнитной муфтой PRHmdp находят применение в тех случаях, когда необходима надежная транспортировка взрывоопасных, легковоспламеняющихся или химически агрессивных, токсичных и опасных для окружающей среды жидкостей (например, сжиженные газы, углеводороды с высокой и низкой температурой кипения, масляные теплоносители до 450°С, кислая вода и т.п). При выборе материала для изготовления насоса для этих применений учитывают 2 фактора: насколько детали будут подвергаться механическому износу (абразивному воздействию) и химическая агрессивность перекачиваемой среды. Перекачиваемая среда, как правило, имеет примеси или загрязнения, что всегда ускоряет процесс коррозии.

Специально разработанный KSB сплав Noridur (дуплексная нержавеющая сталь) доказал свою исключительную коррозионно- и износостойкость, это наиболее оптимальный материал для изготовления корпуса и рабочего колеса насосов для химической и нефтегазоперерабатывающей промышленности. Насос RPHmdp (соответствует требованиям API 685 и ATEX) – это горизонтальный центробежный насос со спиральным корпусом и поперечным разъемом. Высокий КПД и практически нулевые потери на вихревые токи за счет применения высокоэффективных магнитных муфт обеспечивают энергоэффективную работу агрегата на протяжении всего жизненного цикла.

Герметичные насосы с магнитной муфтой RPHmdp отвечают самым современным требованиям экологической и промышленной безопасности, низкие расходы на жизненный цикл и техническое обслуживание.

Насосы RPHmdp успешно введены в эксплуатацию на производстве топлив группы Sasol (ЮАР) и на нефтеперерабатывающем заводе PCK Schwedt (Германия).

Оборудование KSB присутствует там, где необходимо решать сложнейшие задачи, требующие максимальной надежности, качества, продуманности конструкции и энергоэффективности.