К вопросу о диагностике технического состояния шарошечного бурового инструмента

Д. А. БОРЕЙКО – к.т.н., доцент, заведующий кафедрой МОНиГП ФГБОУ ВО «УГТУ»

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) им. И. М. Губкина

Целью данной работы является анализ существующих методов и методик оценки технического состояния шарошечных буровых долот, используемых для бурения нефтяных и газовых скважин. Буровые шарошечные долота испытывают серьезные эксплуатационные нагрузки на забое – осевая нагрузка, крутящий момент, давление и т.д., взаимодействуя при этом с агрессивными горными породами и промывочной жидкостью. Существует большое количество конструкций шарошечных буровых долот, которые значительно отличаются друг от друга, и в первую очередь по способу изготовления несущей части – корпуса долота: корпусные и секционные. С целью изучения существующего опыта в области диагностики и неразрушающего контроля буровых шарошечных долот проведен анализ существующих методов и методик оценки их технического состояния. Установлено, что существующие методики позволяют осуществлять контроль состояния долот как при их физическом обследовании, так и непосредственно в процессе бурения скважины.

Ключевые слова: буровое долото, шарошка, слом, надежность, разрушение, сварное соединение, дефект, диагностика, неразрушающий контроль, НК.

Буровые шарошечные долота испытывают серьезные эксплуатационные нагрузки на забое – осевая нагрузка, крутящий момент, давление и т.д., взаимодействуя при этом с агрессивными горными породами и промывочной жидкостью. Существует большое количество конструкций шарошечных буровых долот, которые значительно отличаются друг от друга, и в первую очередь по способу изготовления несущей части – корпуса долота: корпусные и секционные.

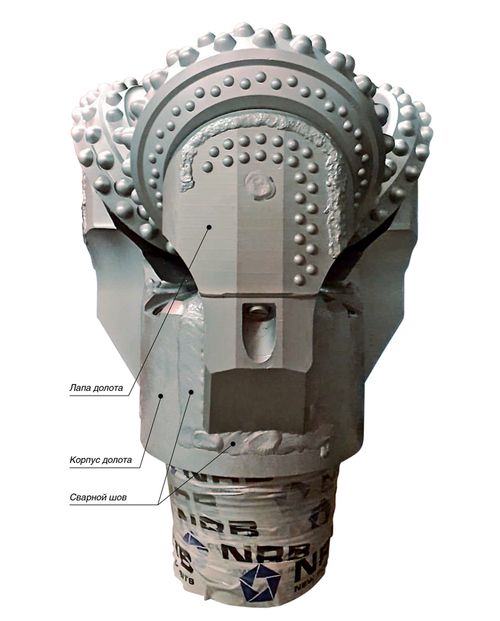

Как правило, для бурения интервалов большого диаметра (от 393,7 мм и более) используются шарошечные долота корпусного типа. Это конструкция долота, образуемая путем приварки лап к его корпусу (рис. 1). Для бурения интервалов скважин малого диаметра, в основном, используются долота секционного типа, которые изготавливаются также методом сварки лап, только уже в виде цельных секций, образуя в совокупности весь корпус бурового долота.

Долота, изготовленные с применением технологий сварки, изначально подвержены большим рискам по причине самого наличия сварных соединений. Поэтому вопрос диагностирования их технического состояния является весьма актуальным и требующим особого внимания, т. к. аварии при бурении по причине разрушения сварных соединений и слома лап шарошечных долот являются нередко встречающимся явлением (рис. 2), что приводит к существенным финансовым затратам и, соответственно, к удорожанию стоимости бурения.

Более того, в последнее время в связи с существенным увеличением ресурса работы шарошечных буровых долот, вследствие применения современных высокопрочных и износостойких материалов, долота из инструмента одноразового использования перешли в разряд многоразового. Особенно это касается долот большого диаметра (рис. 1), в основном используемых для бурения верхних интервалов под кондукторы кустовых скважин на суше и на море.

Как было отмечено ранее, в процессе бурения долота испытывают разноплановые нагрузки, в том числе и ударные, которые неминуемо сказываются на прочности сварочных швов. Поэтому, перед повторным и всеми последующими использованиями шарошечного долота, в обязательном порядке нужно проводить исследования состояния его основных сварных соединений на предмет наличия внешних и внутренних повреждений.

Наличие микротрещин, зародившихся в процессе предыдущего использования, при последующем бурении могут привести к нарушению несущей способности сварочных швов и в конечном итоге к слому лапы, что является чрезвычайной аварийной ситуацией.

С целью изучения существующего опыта в области диагностики и неразрушающего контроля буровых шарошечных долот проведен анализ существующих методов и методик оценки их технического состояния.

Установлено, что существующие методики позволяют осуществлять контроль состояния долот как при их физическом обследовании, так и непосредственно в процессе бурения скважины.

Рис. 1. Долото шарошечное корпусного типа диаметром 393,7 мм производства «NRB - New Rock Bits»

Рис. 2. Слом лапы на долоте корпусного типа при повторном использовании инструмента

Существует множество различных видов технического контроля за состоянием оборудования, которые делятся на три большие группы:

1. Разрушающий контроль.

2. Повреждающий контроль.

3. Неразрушающий контроль.

Существующие методики проведения технического диагностирования и неразрушающего контроля (НК), как правило, разрабатываются на конкретные виды (или группы) оборудования (конструкций), при этом, в данных методиках описывается некий необходимый и достаточный комплекс стандартных методов, предписанный применять в некоторой последовательности или без требований к последовательности их применения. Указанные методики достаточно успешно и давно реализуют широко известный принцип о том, что техническое освидетельствование оборудования не может быть осуществлено одним или двумя методами контроля.

К неразрушающим методам контроля сварных соединений относятся контроль внешним осмотром и различные виды дефектоскопии. Неразрушающий контроль основан на отсутствии физического вмешательства в структуру материала исследуемого объекта. Получение информации о контролируемых материалах осуществляется с помощью различных физических полей, а также при помощи проникающих в материал объекта исследования различных веществ.

Для выявления внутренних дефектов сварных соединений широко используют дефектоскопию рентгеновскими лучами, дефектоскопию гамма-излучением, ультразвуковую дефектоскопию, магнитные методы дефектоскопии (например, магнитопорошковая дефектоскопия), контроль шва проникающими веществами (например, метод капиллярной дефектоскопии), вакуумную дефектоскопию и другие методы.

В настоящей статье применяется метод теоретического анализа существующих методов и методик оценки технического состояния конструкций шарошечных буровых долот различными методами диагностики, в первую очередь, неразрушающего контроля. Выбор оптимального метода неразрушающего контроля сварных соединений зависит от следующих факторов:

- От физических свойств контролируемого материала.

- От толщины сварного соединения.

- От типа сварного соединения.

- От состояния поверхности соединения.

- От особенностей изготовления сварной продукции.

- От технико-экономических показателей метода контроля и других факторов.

Характерной особенностью большинства методов неразрушающего контроля является то, что выявление дефектов происходит лишь косвенным путем, в результате анализа определенных физических свойств сварного соединения или результатов взаимодействия различных физических полей конкретного метода, которые не влияют на работоспособность долота.

Поскольку среди существующих методов контроля нет универсального, который гарантировал бы выявление всех дефектов, то важно, в первую очередь, обнаружить недопустимые дефекты. У каждого из методов есть свои преимущества и недостатки, в большинстве случаев используют комбинацию из нескольких наиболее действенных методов контроля.

Современной проблемой науки в области технического диагностирования двухшарошечных долот является проблема неразрушающего контроля непосредственно в процессе бурения горных пород. Необходима разработка такой методики, которая позволила бы проводить контроль текущего технического состояния шарошечных буровых долот непосредственно в процессе бурения скважин, что избавило бы от необходимости приостанавливать процесс, связанный с подъемом всей бурильной колонны на поверхность, для выявления дефектов.

Известные методы НК при диагностике конструктивных элементов шарошечного бурового долота, в основном, применяются на заводах-изготовителях при проведении контроля качества изготовления, в том числе шарошек, опор, сварных соединений и т.д. Трудность анализа этих методик заключается в том, что они носят закрытый характер и отсутствуют в свободном доступе. Однако, этот процесс производится только после изготовления долота на заводе и далее больше не применяется, в частности, в условиях бурения скважины.

Учеными Азербайджанского государственного университета нефти и промышленности в работе представлена методика контроля состояния долота и диагностики износа и поломок зубьев шарошки на основе математической модели передачи акустических колебаний от долота по колонне бурильных труб на устье скважины, а также структура двухканальной системы акустического диагностирования.

Другими учеными из Азербайджанского государственного университета нефти и промышленности в работе представлена методика диагностики неисправностей бурового долота с использованием системы FUZZY ESPLAN, использующей аппарат теории нечетких множеств. Методика так же основана на анализе акустического сигнала от долота, и изменения его частоты и амплитуды по причине поломки зубьев шарошки при роторном способе бурения скважины.

В работе представлена методика оценки технического состояния шарошечных долот в процессе бурения на основе дихотомического метода распознавания образов. Методика позволяет проводить в процессе бурения периодическую оценку технического состояния и прогнозирование момента полного износа долота, а также прогнозировать его отказ по разработанному критерию, определяемому как отношение значений регрессионной экспоненциальной модели в начале и в процессе бурения.

Представленные методики функциональной диагностики направлены на выявление неисправностей шарошек и их опор в процессе бурения, что также является очень актуальной задачей, однако не учитывается важность оценки состояния сварных соединений буровых долот.

Действующий стандарт ГОСТ 20692-2003 «Долота шарошечные. Технические условия» устанавливает, что в сварных соединениях буровых долот на поверхностях упорного уступа ниппеля и на расстоянии 25 мм над упорным уступом ниппеля не допускаются дефекты сварки, а на остальной резьбовой части ниппеля допускаются единичные поры и раковины диаметром не более 1 мм в количестве не более 3 шт. на каждом шве. Кроме того, данный стандарт предписывает применение методов контроля сварных соединений по ГОСТ 3242-79 «Соединения сварные. Методы контроля качества».

Анализ содержания ГОСТ 3242-79 показал, что в нем перечислены все существующие методы, которые позволяют определять качество сварных соединений и их техническое состояние. Указано, что применение метода или комплекта методов контроля для обнаружения дефектов сварных соединений при техническом контроле конструкций на всех стадиях их изготовления, ремонте и модернизации зависит от требований, предъявляемых к сварным соединениям в технической документации на соответствующую конструкцию.

Стоит отметить тот факт, что ГОСТ 3242-79 содержит большое количество методов, многие из которых неприменимы к буровым долотам в принципе. С учетом того, что ГОСТ 20692-2003 не предъявляет никаких методических рекомендаций по применению конкретных методов, перечисленных в ГОСТ 3242-79, возникает задача создания методики с четко структурированным единым методологическим подходом к оценке технического состояния сварных соединений шарошечных буровых долот на всех стадиях их жизненного цикла: изготовление, входной контроль, контроль в процессе эксплуатации, с установлением четких критериев отбраковки, учитывающих конструктивные особенности буровых долот и специфику их эксплуатации.

При этом стоит также учитывать область применения каждого метода и затраты на его осуществление, что немаловажно при экономической оценке целесообразности их применения. Кроме того, установлено, что ГОСТ 3242-79 содержит перечень методов неразрушающего контроля, которые относятся к группе активных методов, которые основаны на воздействии на объект контроля различными физическими полями (магнитными, акустическими, радиационными и т. п.), тогда как другая группа – пассивные методы контроля, имеет ряд преимуществ над активными.

В работе представлен один из примеров успешного применения пассивного метода контроля напряженно-деформированного состояния в корпусе шарошки до и после запрессовки в него твердосплавных зубков является применение анализатора шумов Баркгаузена «Rollscan-200-1», основанном на использовании эффекта Баркгаузена, заключающемся, в свою очередь, в скачкообразном изменении намагниченности ферромагнитного материала при монотонном и непрерывном изменении внешних условий, приводящих к изменению доменной структуры материала, например, изменении упругих напряжений, температуры или напряженности магнитного поля.

Конечно и у активных и у пассивных методов имеются свои достоинства и недостатки, однако известно, что, например, грамотное методологическое сочетание пассивных методов позволяет получить максимальную эффективность и информативность о текущем техническом состоянии объекта контроля, подверженного возникновению и развитию скрытых дефектов различного характера.

Таким образом, требуется разработать необходимый и достаточный комплекс методов неразрушающего контроля, который позволит получить исчерпывающую информацию о техническом состоянии сварных соединений шарошечных буровых долот с наименьшими затратами на процесс их диагностики и неразрушающего контроля.

Однако, для создания полноценного методического комплекса необходимо его всестороннее исследование и апробация в условиях реального производства. Исследовательская база должна быть представлена лабораторными стендами, способными воспроизводить эксплуатационные параметры скважины в процессе ее бурения.

Например, в работе [6] предложен стенд на основе токарного станка для исследования параметров вибрации шарошечного бурового долота для горнорудных буровых комплексов. Недостатком такого стенда является возможность моделировать только вращение долота и невозможность моделировать осевую нагрузку на него. Тем не менее, подобные стенды необходимо совершенствовать, чтобы они могли воспроизводить эксплуатационные факторы максимально приближенно к реальным, действующим на долото в процессе бурения нефтегазовых скважин.

Особенность диагностирования шарошечного долота в процессе бурения скважин заключается в том, что объект диагностирования (в нашем случае – буровое долото) постоянно удаляется от устья буримой скважины. Поэтому протяженность канала, по которому передается информация от места возникновения дефекта до датчика (в случае функционально диагностики), постоянно увеличивается. На процесс передачи информации от места возникновения дефекта до датчика, влияет различное множество сторонних факторов, таких как осевая нагрузка или тип породы Наличие случайных и сторонних факторов требует применение вероятностно-статистических методов при анализе сигналов, поскольку различные факторы оказывают значительное влияние на точность установления окончательного «диагноза». Однако, из амплитуды колебаний бурильной колонны и промывочной жидкости намного проще вычленить необходимые нам параметры, чем при применении акустико-эмиссионного метода контроля.

По результатам проведенного краткого обзорного анализа сделаны следующие промежуточные выводы:

- Комплексное диагностирование технического состояния шарошечных буровых долот является актуальной задачей, т.к. от их надежности и работоспособности зависит процесс бурения, а аварии, вызванные разрушением конструкций долот, влекут существенные финансовые потери для буровых компаний.

- Анализ существующих методов и методик оценки технического состояния сварных соединений шарошечных буровых долот показал, что в настоящее время этот вопрос разработан недостаточно.

- Методики функциональной диагностики шарошечных буровых долот направлены на оценку технического состояния только шарошек и их опор, а методики неразрушающего контроля, предписывающие не только перечень методов, но и обоснованное их методологическое применение, в настоящее время отсутствуют.

- Требуется разработать необходимый и достаточный комплекс методов неразрушающего контроля, который позволит получить исчерпывающую информацию о техническом состоянии сварных соединений шарошечных буровых долот с наименьшими затратами на процесс их диагностики и неразрушающего контроля.

- Дистанционная функциональная диагностика шарошечных буровых долот также остается актуальной научной задачей, т.к. позволяет оценить по косвенным признакам текущее техническое состояние инструмента непосредственно на забое в процессе бурения скважины.

ЛИТЕРАТУРА:

- Аскеров Д. С. Исследование процесса передачи энергии акустических сигналов на устье скважин / Д. С. Аскеров, М. Г. Гамидов // Международный научный журнал «Синергия Наук». – № 17. – 2017. – с. 462-469.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5-8.

- Алиев, А. Г. Диагностика неисправностей бурового долота с использованием FUZZY ESPLAN / А. Г. Алиев, Г. М. Гамидова // Международный научный журнал «Синергия Наук». – № 19. – 2019. – с. 649-655.

- Москвин С. А. Разработка методов оценки технического состояния шарошечных долот в процессе бурения: автореферат дис. ...кандидата технических наук: 25.00.15 / Москвин Сергей Анатольевич; [Место защиты: Уфим. гос. нефт. техн. ун-т.]. – Уфа, 2003. – с. 24.

- Кремлев В. И. Повышение долговечности буровых шарошечных долот на основе совершенствования технологии сборки и упрочнения шарошек с твердосплавными зубками: автореферат дис. ... кандидата технических наук: 05.02.08 / Кремлев Виталий Игоревич; [Место защиты: Самар. гос. техн. ун-т]. – Самара, 2009. – с. 21.

- Борейко, Д. А. Повышение эффективности оценки технического состояния нефтегазопромысловых конструкций нетепловыми пассивными методами диагностики: автореферат дис. ... кандидата технических наук: 05.02.13 / Борейко Дмитрий Андреевич; [Место защиты: Ухтин. гос. техн. ун-т]. – Ухта, 2015. – с. 24.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28-33.

- Новиков И. И. Определение технического состояния шарошечных долот методом вибродиагностики / И. И. Новиков, А. К. Малов // Вопросы технических наук: новые подходы в решении актуальных проблем (Казань, 08 июня 2015 года): сборник научных трудов по итогам международной научно-практической конференции. – Издательство: Инновационный центр развития образования и науки, 2015. – с. 32-34.