Математическое моделирование гидроудара в запорно-регулирующей арматуре с антикоррозионным покрытием

Р. Ф. ГАФФАНОВ – к.т.н., докторант кафедры «управления качеством» Ижевского Государственного Технического Университета имени М. Т. Калашникова

Д. Ю. СЕРИКОВ – к.т.н., доцент Российского Государственного Университета нефти и газа имени И. М. Губкина

В статье рассмотрены проблемы, возникающие в процессе эксплуатации изделий с защитными антикорозионными и износостойкими покрытиями. Рассмотрены причины, приводящие к выходу из строя изделий, и определены возможные пути решения возникающих поломок. Выявлены основные проблемы и недостатки существующих теорий расчета изделий с антикорозионными и защитными покрытиями. Рассмотрено виляние гидроудара на прочность конструкции в зависимости от диаметра и скорости потока. Определены и выдвинуты основные принципы теории расчета исследуемых изделий с защитными покрытиями с учетом внешних факторов.

Новые технологии добычи и переработки нефти и газа выдвигают повышенные требования к конструкциям и материалам изделий, с целью обеспечения необходимого ресурса их работы и гарантирования технической безопасности. В современном нефтегазовом производстве значительная часть производственного оборудования работает в условиях значительных механических нагрузок, высоких давлений и температур, а также подвергается негативному воздействию различных агрессивных сред.

В связи с этим, для защиты изделий, в частности запорной арматуры и трубопроводов, различного назначения, применяют специальные антикоррозионные покрытия с повышенной стойкостью к абразивному износу [1]. Однако практика их использования показывает, что данные покрытия не всегда отрабатывают конструкционно-заложенный в них ресурс работы, а во многих случаях, подвержены серьезным механическим разрушениям (рис. 1).

Рис. 1. Потеря покрытия на шаре и седле шарового крана

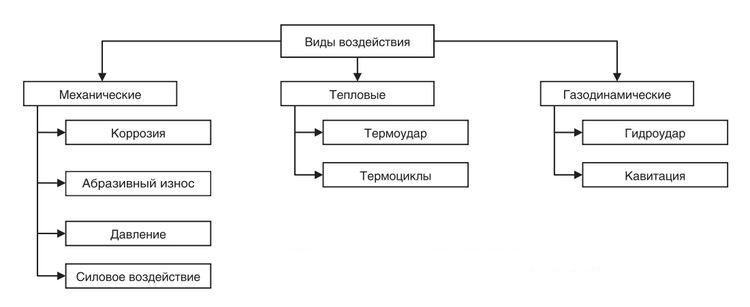

Анализ работы большинства запорно-регулирующей арматуры, используемой в нефтегазовой отрасли, свидетельствует о том, что процессе эксплуатации, она как правило, испытывает следующие виды воздействий (рис. 2).

Рис. 2. Виды воздействий на элементы запорно-регулирующего оборудования

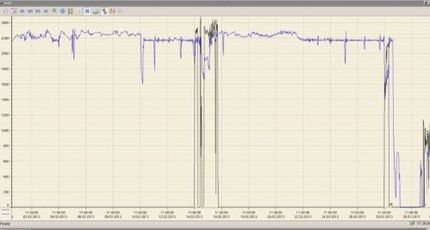

Среди множества разрушительных воздействий наиболее существенными являются перепады давления и температуры. Как представлено на (рис. 3) в процессе эксплуатации наблюдаются резкие изменения давления, значительно превышающие рабочее, что безусловно свидетельствует о возникновении в системе гидроудара. В большинстве случаев основной причиной гидроудара в трубопроводной системе, является срабатывание отсечной арматуры, которая моментально перекрывает поток, создавая при этом ударную волну в системе, которая в свою очередь приводит к возникновению напряжений растяжения-сжатия и повреждению защитного покрытия различных рабочих элементов арматуры [2].

Рис. 3. График перепада давлений в системе запорно-регулирующего оборудования за месяц

Как известно, величина гидроудара зависит от целого ряда конструкторско-технологических параметров: скорости течения жидкости, ее вязкости, размеров поточной части и т.д. [3].

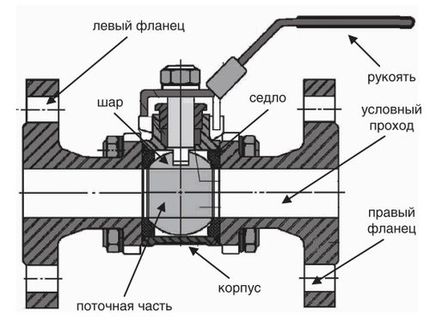

С целью определения этих величин, нами был проведен численный эксперимент, на реальной конструкции шарового крана (рис. 4) с защитным покрытием, при следующих конструкторско-технологических параметрах: диаметр поточной части DN 80, рабочее давление 4 МПа, температура эксплуатации 250°С.

Рис. 4. Принципиальная схема шарового крана

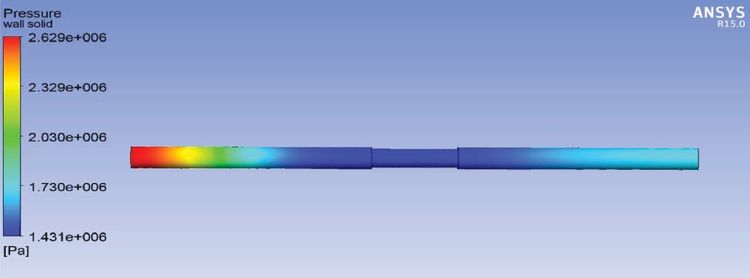

Для моделирования гидроудара была выделена поточная часть (рис. 5). В качестве рабочей среды была задана Ньютоновская жидкость.

Рис. 5. Поточная модель шарового крана (распределение давления при отраженной волне)

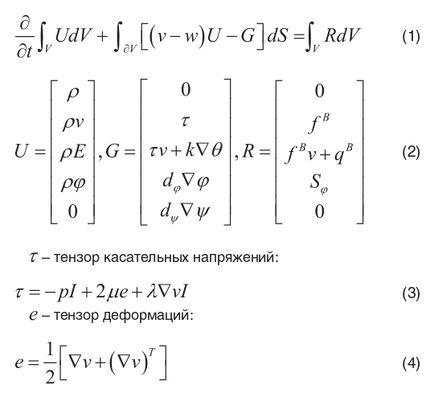

Для расчета была применена к k – ω модель, основным уравнением данной модели является уравнение Навье – Стокса (1) в интегральной форме, в котором произвольный объем ограничен следующими граничными условиями [4]:

где:

v – вектор скорости;

w – вектор перемещения сетки в зависимости от скорости;

p – давление;

ρ – плотность;

e – внутренняя энергия;

Θ – температура;

μ – коэффициент Пуассона;

λ – вязкость,

ƒB – сила объема(тела) жидкости,

k – теплопроводность,

qB – удельная скорость выделения тепла;

φ – компонента, регулирующая конвективно-диффузионные уравнения,

Sφ и dφ – коэффициенты диффузии.

Переменная φ – может включать в себя турбулентно кинетическую энергию K и трубулентное рассеяние – ε (если используется K - ε модель) и – φi массовый коэффициент [4].

В том числе для сохранения массы, импульса и энергии система может включать в себя дополнительные диффузионные уравнения для моделирования гравитации и электромагнитного взаимодействия.

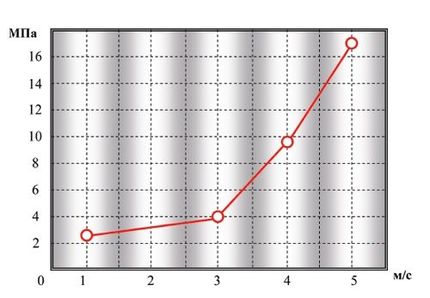

Анализ моделирования величины пикового давления для диаметра поточной части DN 80 мм от скорости потока показал (рис. 6), что пиковые значения гидроудара значительно превышают рабочее давление, однако время прохождения ударной волны составляет примерно секунды. При данных скоростях воздействия, волна напряжения сжатия будет проходить по поверхности металла, граничащего со средой.

Рис. 6. Зависимость максимального давления от скорости потока

Для оценки прочности и надежности покрытия требуется провести совместный анализ Fluid Structural Iteartion, по которому можно будет оценить влияние гидроудара на прочность покрытия.

В процессе расчетов применялись следующие допущения:

- расчет велся для абсолютно жестких станок трубы и не учитывал ее деформации;

- для Ньютоновской жидкости;

- без учета влияния температуры на свойства жидкости.

Таким образом, решение много связанной гидрогазодинамической, термопрочностной задачи с учетом контактного взаимодействия позволит решить проблему преждевременного выхода из строя защитных покрытий запорной арматуры путем подбора оптимальных геометрических и физико-механических параметров покрытий.

ЛИТЕРАТУРА:

- M. Giot, H. M. Prasser, F. Castrillo, A. Dudlik, G. Ezsol, J. Jeschke, H. Lemonnier, A. Rubbers, I. Tiselj, W. Van Hove, S. Potapov. TWO-PHASE FLOW WATER HAMMER TRANSIENTS AND INDUCED LOADS ON MATERIALS AND STRUCTURES OF NUCLEAR POWER PLANT (WAHALOADS) KFKI – ATOMIC ENERGY RESEARCH INSTITUTE – HUNGARIA 2004.

- Cоснович Э. В., Щенятский А. В. Особенности определения силовых факторов при численном моделировании гидропрессовых соединений XXXI научно-техн. конф. ИжГТУ,15–17 апр.1998 г: Тез. докл. – В 2-х ч. 4.II. – Ижевск: Изд-во ИжГТУ, 1998. – с. 217–219.

- S. D. Saemi1, M. Raisee2, M. J. Cervantes3 and A. Nourbakhsh4 Computations of Laminar and Turbulent Water Hammer Flows.

- Гаффанов Р. Ф., Щенятский А. В. Современные проблемы коррозионностойких и защитных покрытий запорной арматуры // Интеллектуальные системы в производстве – 2015 №2 (26). с. 52–55.