Совершенствование элементов систем промывки шарошечного бурового инструмента

Р. М. БОГОМОЛОВ – д.т.н., профессор СамГТУ

Н. М. ПАНИН – к.т.н., СамГТУ

В данной статье представлены результаты работы, направленной на дальнейшее совершенствование элементов систем промывки шарошечного бурового инструмента. Проведен анализ работы шарошечных буровых долот, оснащенных гидромониторными промывочными узлами. Представлены специальные конструкции гидромониторных промывочных узлов, обладающих повышенной надежностью и эффективностью, предназначенных для оснащения шарошечного бурового инструмента. Предложенные в данной работе варианты конструкций промывочных узлов бурового инструмента позволят повысить эффективность работы шарошечных долот за счет большей надежности и работоспособности промывочных узлов, а также улучшения качества очистки забоя от шлама и улучшением качества калибрования стенок скважины.

Ключевые слова: шарошечное буровое долото, промывочный узел, гидромониторная насадка, фиксирующие элементы.

Мировая экономика и ее неотъемлемая часть – добыча огромного количества полезных ископаемых, предъявляют все более жесткие требования к стойкости и производительности основного инструмента для бурения – буровым долотам. За столетний период с начала XX до начала XXI века буровые долота самых различных конструкций и назначения, запатентованные в нашей стране, позволяют наглядно проследить все этапы становления и развития отдельных элементов конструкций, а также путей совершенствования технологий изготовления их многочисленных видов и типов. Эволюции буровых долот от простых к сложным способствовало быстрое развитие отечественной науки о бурении горных пород и динамики их разрушения, науки о конструировании бурового инструмента и технологиях его изготовления.

Неуклонный рост основных показателей бурения явился результатом многолетней и кропотливой работы коллективов конструкторских бюро, технологов, инженеров-исследователей, которые в лабораторных, заводских стендовых и сложных полевых испытаниях готовили к производству новые инновационные буровые долота, обеспечивавшие устойчивое увеличение их средней проходки и механической скорости бурения. Трудность проведения этой работы обуславливалась законодательной необходимостью создания, изготовления и испытания на буровых стендах или в промысловых условиях сначала опытных образцов, затем нескольких опытных, опытно-промышленных и крупных промышленных партий новых буровых долот до официально подтвержденного министерствами – потребителями стабильного повышения средних показателей бурения новыми долотами сразу в нескольких основных районах бурения страны. Только таким образом с применением улучшенных инновационных долот и технологий бурения постоянно повышались показатели бурения сотен тысяч глубоких нефтяных и газовых скважин.

Одним из важных элементов бурового долота является система его промывки. От эффективности и надежности ее работы в значительной степени зависит производительность бурового инструмента. В связи с этим совершенствование систем промывки шарошечных буровых долот является достаточно актуальной задачей.

На сегодняшний день существует множество разработок, направленных на совершенствование конструкций как промывочных систем шарошечных буровых долот в целом, так и их отдельных элементов. Однако, несмотря на это, все равно существует необходимость дальнейшего совершенствования существующих и поиска новых конструкций данных систем шарошечного бурового инструмента.

В связи с этим были разработаны специальные конструкции промывочных узлов, позволяющие повысить эффективность работы этих устройств и системы промывки шарошечного бурового долота в целом, за счет более рационального использования энергии потоков бурового раствора.

По первому варианту технический результат достигается тем, что в буровом шарошечном долоте содержащем: корпус с закрепленными шарошками; промывочные каналы, расположенные в корпусе между шарошками; насадки, размещенные в промывочных каналах с выступающей над корпусом нижней частью; односторонний продольный паз на выступающей части насадки с плоскими стенками, сопряженными с внутренней цилиндрической поверхностью, расположенный в сторону вращения долота. При этом паз выполнен с перпендикулярными одна другой стенками, причем одна из стенок одной насадки расположена к центру долота, а другой насадки – к его периферии.

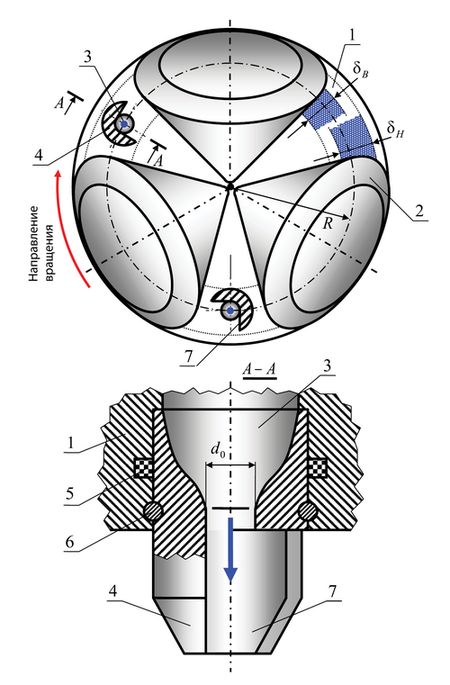

Долото содержит (рис. 1) корпус 1. К корпусу 1 закреплены шарошки 2 и размещенные в пространстве между шарошками 2 промывочные каналы 3 с насадками 4, истекающие из которых струи бурового раствора воздействуют непосредственно на забой в периферийной части скважины на одном и том же расстоянии от центра долота R.

Верхняя часть насадки 4 имеет конфузор, обеспечивающий плавное увеличение скорости потока. Насадка 4 имеет выходное отверстие с диаметром d0, уплотнена в корпусе 1 с помощью эластичного кольца 5 и закреплена стопором 6. На нижней выступающей из корпуса 1 части насадки 4, внутренний канал которой выполнен виде цилиндрической поверхности с диаметром d0, сопрягающейся с конфузором, имеется продольный паз 7, плоскости стенок которого образуют между собой прямой угол (β = 90°).

В корпусе 1 одна из насадок 4 установлена таким образом, что одна из стенок совпадает с направлением вращения, а другая Обращена к центру долота. Другая насадка 4 установлена в корпусе 1 таким образом, что одна из стенок совпадает с направлением вращения, а другая обращена от центра долота к стенке скважины.

Долото работает следующим образом. Буровая промывочная жидкость в конфузорной части насадка 4 разгоняется до расчетной скорости и движется далее к забою, имея возможность в пределах внешней части насадки 4 расширяться за счет массообмена с окружающей средой только в сторону центра вращения и в направлении вращения, образуя таким образом асимметричную (в плоскости, совпадающей с направлением вращения) струю. На выходе из насадки 4 струя становится свободной, расширяясь во осе стороны, но по-прежнему остается асимметричной. Однако насадка 4 формирует асимметричную струю, широкая часть которой обращена в сторону центра скважины. Ширина полосы поражения забоя этой струей равна δB. Другая насадка 4 образует асимметричную струю, широкой частью обращенную в сторону стенки скважины. Ширина полосы поражения забоя при этом δH.

Рис. 1. Принципиальная схема системы промывки шарошечного бурового долота

Устройство обеспечивает увеличение части площади забоя, подвергающейся непосредственному воздействию гидромониторными струями, что в сочетании с сохранением асимметричности повышает эффективность использования струй для повышения степени очистки забоя и показателей работы долот. Максимальный эффект от предлагаемого долота достигается тогда, когда β = 90°.

По второму варианту технический результат достигается тем, что промывочный узел бурового долота, содержащий корпус с каналом, патрубок с размещенной в его нижней части насадкой и стопорный элемент, отличающийся тем, что, с целью повышения эффективности процесса бурения за счет увеличения надежности работы узла, патрубок выполнен в виде подпружиненного поршня, установленного в корпусе с возможностью возвратно-поступательного движения, отличающийся тем, что патрубок выполнен с граненой наружной поверхностью, а стопорный элемент – в виде соединенной с корпусом резьбовой втулки с внутренней поверхностью, конгруэнтной наружной поверхности патрубка, при этом направление резьбы втулки совпадает с направлением вращения долота. В дополнении к этому нижний конец патрубка выполнен в форме усеченной пирамиды с выпуклыми гранями, радиус выпуклости которых равен радиусу долота, а угол их наклона равен углу наклона патрубка к оси долота.

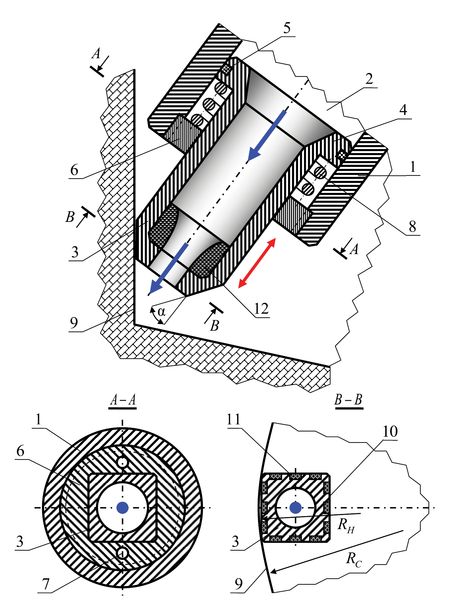

Промывочный узел бурового долота (рис. 2) включает корпус 1 с каналом 2, в котором размещен промывочный патрубок 3, выполненный в виде поршня 4 с уплотнительным кольцом 5 и с граненой наружной поверхностью, конгруэнтной внутренней поверхности резьбовой втулки 6, служащей для фиксации патрубка 3. Для свинчивания и развинчивания втулки 6 служат торцовые отверстия 7. Между резьбовой втулкой 6 и поршнем 4 установлена пружина 8, которая при спуске долота удерживает промывочный патрубок 3 в полости канала 2 в таком положении, когда его нижний торец не касается стенок скважины 9 и не препятствует спуску долота. Нижний конец патрубка 3 имеет форму усеченной пирамиды с выпуклыми гранями 10, армированными износостойким материалом 11. Грани 10 имеют угол наклона a, равный углу наклона патрубка 3 к оси долота, а радиус их RH выполнен равным радиусу скважины RC. Патрубок 3 оснащен насадкой 12, которая крепится и уплотняется любым известным способом.

Рис. 2. Принципиальная схема промывочного узла в рабочем положении

Принцип работы промывочного узла заключается в следующем. При спуске долота в скважину пружина 8 удерживает промывочный патрубок 3 в верхнем положении и его нижняя часть располагается на некотором расстоянии от стенки скважины 9, не препятствуя транспортировке долота к забою скважины. После спуска долота начинают прокачивать промывочную жидкость, под давлением которой поршень 4 опускается вниз, сжимая пружину 8, до контакта со стенкой 9 скважины. При вращении долота нижний конец патрубка 3. контактируя со стенками 9 скважины, воспринимает крутящий момент, стремящийся повернуть патрубок 3 вокруг своей оси. Этот крутящий момент через граненые контактные поверхности от патрубка 3 передается на втулку 6, способствуя довинчиванию резьбы, направление которой выбрано совпадающим с направлением вращения долота. Этому способствует и выполнение нижней части патрубка 3 в виде усеченной пирамиды с выпуклыми гранями, радиус которых равен радиусу скважины. При такой форме промывочный патрубок 3 прилегает к стенке 9 скважины всей боковой поверхностью грани 10, что с одной стороны создает больший крутящий момент, способствующий довинчиванию резьбовой втулки 6, а с другой стороны это препятствует провороту патрубка 3 вокруг своей оси, а, следовательно, и провороту резьбовой втулки 6, что исключает ее развинчивание. Армирование граней 10 износостойким материалом 11 позволяет выполнять патрубку 3 одновременно и функции калибратора. Эффективность работы последнего повышается благодаря выполнению угла наклона граней 10 к оси патрубка равным углу наклона патрубка к оси долота. Эффективной работе долота способствует и максимальное приближение насадки 12 к забою скважины, особенно при бурении по мягким породам и породам средней твердости. Данная конструкция промывочного узла, так же подходит для оснащения шарошечных расширителей, где вооружение инструмента работает в условиях повышенного зашламления, вследствие падения скорости восходящего потока бурового раствора/

Таким образом, предложенные в данной работе варианты конструкций промывочных узлов бурового инструмента позволят повысить эффективность работы шарошечных долот за счет большей надежности и работоспособности промывочных узлов, а также улучшения качества очистки забоя от шлама.

ЛИТЕРАТУРА:

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – c. 5–8.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: Автореф. дис. …докт. техн. наук. – Ухта, 2018.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Сериков Д. Ю. Шарошечные долота для реактивно-турбинного бурения. – М.: Нефть и газ, 2016. – с. 240.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28–33.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9–14.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. № 26 от 20.09.1997.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29–33.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Сериков Д. Ю., Панин Н. М., Агеева В. Н. Совершенствование систем герметизации подшипниковых узлов шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №4. – с. 16–19.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20–22.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Осипов П. Ф., Поздняков В. И., Богомолов Р. М. и др. Буровое шарошечное долото. Пат. РФ на изобр. №1686112 А1, опубл. 23.10.1991.

- Сериков Д. Ю., Гринев А. М. Исследование проскальзывания вооружения шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2016. – №7–8. – с. 20–27.

- Сериков Д. Ю., Сморкалов Д. В. Совершенствование центрального промывочного узла трехшарошечного бурового долота // Территория «НЕФТЕГАЗ». – 2014. – №12. – с. 20–25.

- Питерский В. М., Панин Н. М., Думкин Л. Н. и др. Промывочный узел бурового долота. Пат. РФ на изобр. №1652500 А1, опубл. 30.05.1991.

- Сериков Д. Ю., Васильев А. А. Анализ конструктивных особенностей систем промывки шарошечных буровых долот и их влияния на качество очистки забоя скважины // Оборудование и технологии для нефтегазового комплекса: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №3. – с. 27–32.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 28–33.

- Сериков Д. Ю., Ищук А. Г., Серикова У. С. Новая конструкция опоры скольжения шарошечного бурового долота // СФЕРА. Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2018. – №6. – с. 32–34.