УДК 556.334

Актуальные решения в упрочнении высоконагруженных поверхностей деталей бурового и нефтепромыслового оборудования

М. В. ПЕСИН, В. Ф. МАКАРОВ, Е. С. МАКАРЕНКОВ, Т. И. САХАУТДИНОВ – ФГАОУ ВО «Пермский национальный исследовательский политехнический университет» (ПНИПУ), ООО «СК «Буровое оборудование»

В данной статье проведен анализ основных методов упрочнения самых высоконагруженных деталей бурового горного оборудования с целью повышения усталостной и коррозионной стойкости. В качестве основного метода предлагается электромеханическая поверхностная обработка деталей для увеличения значения показателя надежности, а также другие методы. По результатам исследований было установлено, что использование электромеханической обработки приводит к образованию сжимающих напряжений в резьбе, что повышает надежность оборудования, применяемого при бурении.

Ключевые слова: поверхностная пластическая деформация, упрочнение, смятие, резьба, остаточные напряжения, бурильная труба, буровое оборудование, электромеханическая обработка, высоконагруженная деталь.

Горнодобывающая промышленность является одной из ведущих промышленных отраслей в Российской Федерации. По подсчетам ископаемые ресурсы для освоения на территории составляют 75 трлн $. Лидирующее место здесь занимают уголь, железо и золото. Как известно, Россия по данным оценкам запасов полезных ископаемых входит в десятку стран мира. В настоящее время активно развивается разведочное бурение нефтяных и газовых скважин. Кроме того, этот рынок является одним из немногих где наблюдается рост. В его развитии участвуют преимущественно отечественные предприятия нефтяного машиностроения.

При анализе общего комплекса работ по поиску и разведке ископаемых особое место занимают горнодобывающие работы. Исследования показывают, что значительная часть остаточных резервов остается не выработанной. В связи с появившейся на протяжении последних двадцати лет тенденции к увеличению выработки месторождений, первоочередной задачей для добывающих предприятий является повышение извлечения остаточных запасов.

Факторы, которые особенно влияют на увеличение темпов выработки, открытие и разработку новых месторождений, содействуют росту спроса на оборудование и технологии для добычи и транспортировки полезных ископаемых. При ежегодных затратах на импорт, достигающих 3 млрд $, все более актуальной становится потребность в наличии качественного и доступного оборудования на внутреннем российском рынке.

Выбор определенного метода проведения горных выработок и соответствующих горнопроходческих машин осуществляется геологическими и горными условиями, а также рядом других факторов. Основными горно-геологическими факторами являются устойчивость и прочность породы, размеры границ по простиранию и мощности, гидрогеологические условия и др. Эксплуатация горных машин в подземных условиях обуславливается характеристиками, определяющими конструкцию техники и ее отдельных элементов. Это герметичность рабочего места, обусловленная размерами сечений выработок. Поэтому возникает необходимость жесткого ограничения габаритов машин, придания им удобной формы для повышения транспортабельности и маневренности грузов и их составных частей. Сохранение высокой работоспособности достигают применением современных технологических решений в машиностроении. Вследствие высокой влажности воздуха и агрессивности вод в шахтах, от этого ускоряется коррозия, уменьшающая срок службы машин. Поэтому детали горных машин должны быть изготовлены из антикоррозионных материалов или подвергнуты процессу обработки.

При работе горных машин возникает эффект повышенной запыленности атмосферы горных выработок. В результате пыль проникает вглубь оборудования машин, резко снижая долговечность трущихся деталей. Это обусловливает формирование надежной защиты элементов горной машины от попадания в них грязи и пыли.

Высокая формуемость и твердость породы ускоряют износ деталей и узлов горных машин. Поэтому необходимо изготавливать из особо прочных и износостойких материалов, искать схемы работы элементов исполнительных органов и предусматривать возможность быстрой замены узлов и деталей с высокой вероятностью износа.

Рабочие места многих горных машин постоянно меняются, поэтому такие машины должны обладать высокой маневренностью, иметь возможность транспортировки и приспособления оборудования, облегчающего их перемещение в процессе работы с одного рабочего места на другое. Из-за попадания кусков крупных пород, обвалов горных пород и т. п., иногда возможны заклинивания рабочего органа, неожиданные перегрузки. Это определяет необходимость конструирования деталей горных машин с достаточным запасом прочности, а в трансмиссиях и приводах предусматривать специальные предохранительные муфты.

Рис. 1. Гидравлический буровая установка (для горных работ)

Для достижения высоких оптимальных параметров бурения отдельно подбираем тип долота, регулируем скорость вращения (если позволяет конструкция привода вращения) и усиливаем. В производстве имеется большой выбор буровых долот для использования на буровых установках.

Например, бурение скважин с помощью долот с шарошками подразумевает большое воздействие на этот инструмент. Воздействие горных пород, нагрузки и еще большинство факторов отрицательно влияют на различные детали долота: разрушению опорных рычагов долота, потере диаметра, загрязнение промывочных системы и т. д.

Выявление причины и случаев износа буровых долот может снизить снижение износа, а также привести к увеличению площади увеличения ресурса и эффективности породоразрушающего инструмента. Для этого сегодня проводятся исследования как в полевых и промысловых, так и в лабораторных, стендовых условиях.

Рис. 2. Износ шарошечного долота

Однако соблюдение всех условий не гарантирует беспрерывную работу оборудования без выхода из строя. Износ оборудования приводит к повышению аварийных ситуаций, увеличению времени простоя бригад, к более длительному времени простоя оборудования, снижению темпов выработки, как следствие, потери прибыли. Именно поэтому повышение износостойкости и долговечности оборудования, которое позволит продлить срок службы оборудования и снизить риск выхода из строя, является актуальной темой для исследования. Также возможно дальнейшее исследование, например, в нефтедобывающей отрасли.

Задача состоит в том, чтобы обеспечить большую надежность бурового оборудования, сократить время простоя на участках добычи полезных ископаемых. Производители реагируют на эти требования, развивая существующие и хорошо зарекомендовавшие себя методы повышения износостойкости оборудования, параллельно интегрируя новые инновации в область компьютерного анализа и моделирования. Инженеры-проектировщики должны дополнительно улучшить механическую целостность бурового оборудования, обеспечивая более длительное время между мероприятиями по техническому обслуживанию и делая само техническое обслуживание более безопасным, простым и быстрым. Рассмотрим основные и актуальные пути направления развития.

Группа компаний АО «Плакарт» – многофункциональные центры, занимающиеся нанесением газотермического покрытия для защиты оборудования. Специализируется на износостойких покрытиях оборудования. Одним из направлений деятельности является повышение износостойкости бурильного оборудования. Используется детонационное напыление, сущность которого заключается в нанесении газотермических порошковых покрытий из металлов, карбидов, керамики и др. на различные детали и узлы, а также при их ремонтно-восстановительном [3]. Принцип действия основан на местном нагреве, увеличении скорости частиц наносимого материала за счет энергии детонации газовой смеси и следующем их переносе на деталь [4].

Преимущества процесса:

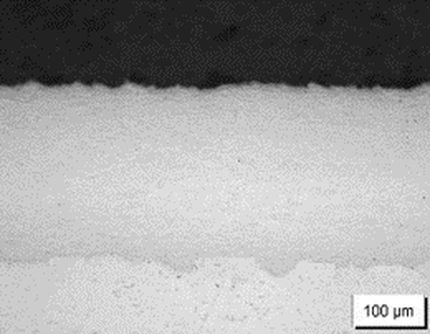

- значения шероховатости покрытия после финишной обработки < 0,01 Ra;

- широкий диапазон толщин получаемых покрытий – 0,05...2 мм;

- минимальное значение пористости покрытий после обработки < 0,5–1%.

Рис. 3. Шероховатость покрытия после финишной обработки газотермическими порошками

Компания «Плазмацентр» обладает опытом восстановления поверхности путем применения двух технологий: плазменная наплавка поверхности и газопламенное напыление.

Плазменная наплавка – инновационный метод нанесения на поверхность изношенных изделий с повышенной износостойкостью. Восстанавливается при восстановлении деталей машин и механизмов, а также при их производстве. [5].

Газопламенное напыление – один из самых доступных методов газотермического напыления на поверхность. Газопламенное напыление предполагает формирование мелких капель расплавленного металла и дальнейший перенос их на обрабатываемую поверхность, где они задерживаются, образуя покрытие [6].

Материал для восстановления и способ восстановления выбирается исходя из материала плунжера, критерий работы, запросов промышленной документации. Из-за применения абразивостойких материалов ресурс службы реконструированного изделия превосходит срок службы нового плунжера в 2-3 раза. Всецело изготовить поршень из абразивостойкого материала очень дорого, а при восстановлении, даже тонкий упрочняющая оболочка в 1-2 мм увеличивает срок службы в разы. Возможно изготовление плунжера с упрочненным поверхностным слоем.

Основные этапы ремонта плунжера методом наплавки (любая величина износа):

- предварительная механическая обработка плоскости, выбираются все ее дефекты;

- предварительный нагрев до 200-300 градусов;

- наплавка поверхности;

- термический отдых;

- токарная обработка изделия, полирование;

- контроль твердости и геометрических параметров.

Основные этапы ремонта плунжера методом напыления (износ до 1 мм):

- предварительная механическая обработка поверхности плунжера, выбираются все дефекты поверхности;

- напыление на поверхность;

- шлифовка поверхности;

- контроль твердости геометрических параметров.

Рис. 4. Плазменная наплавка под флюсом

Рис. 5. Механическая обработка наплавленного покрытия

Общераспространенным методом подмены термообработки является химико-термическая обработка, например, ионное азотирование, заключающееся в насыщении поверхностного оболочки азотом, под действием давления и температуры в газовой сфере и образованием нитридов [1].

Разделяют азотирование:

- в соляных ваннах;

- газовое азотирование;

- ионное азотирование;

- азотирование из растворов электролитов.

При данном варианте обрабатывания добивается высокая поверхностная твердость при малой толщине обработанного слоя, что увеличивает твердость внутренних плоскостей изделия, повышает сопротивление износу, не изменяя при этом прочностных характеристик, также азотирование имеет сравнительно низкую себестоимость при значительной партии обрабатываемых деталей. Обширно известно лазерное упрочнение. Лазерный поток при воздействии на обрабатываемую поверхность элемента отчасти отражается, а остальной поток излучения просачивается на глубину. Высокая плотность силы лазерного излучения разрешает действительно моментально добиваться на обрабатываемой поверхности высоких температур, а это приводит к местной закалке тонкого приповерхностного слоя, что гарантирует высокую твердость обработанных участков.

Сравнительный анализ всевозможных методов упрочнения показал, что применение лазерной термической обработки дозволяет кардинально повысить износостойкость и повысить срок работы деталей.

Термодиффузионный способ упрочнения – при этом способе упрочнения используют энерговыделяющие пасты, которые намазывают на элемент и поджигают. При горении пасты деталь нагревается до температуры 600–800°С, а легирующие элементы, хранящиеся в пасте, диффундируют (проникают) в верхние слои детали. После 2-3 минуты обгоревшую деталь погружают в воду для охлаждения. В качестве энерговыделяющих частей в пасте употребляют смеси кислородосодержащих веществ с порошками алюминия, магния, кальция и других металлов.

Также одним из способов увеличения износостойкости представляется электромеханическая обработка – способ увеличения износостойкости, крепости и предела выносливости компонентов машин и технологического оборудования, основанный на использовании электрической энергии промышленной частоты (50 Гц), сосредоточенной в локальной площади контакта «инструмент – обрабатываемая поверхность» и формирующий высокие эксплуатационные свойства поверхностного слоя изделий. В итоге определяется эффективный упрочненный поверхностный слой на глубину 0,2…0,3 мм с увеличенной микротвердостью и одновременным поверхностным наклепом, значительно увеличивающим износостойкость и сопротивление усталости детали.

К преимуществам ЭМО над другими способами относятся:

- отсутствие обезуглероживания поверхностного слоя;

- отсутствие окисления поверхностного слоя;

- технологическая простота;

- повышение износостойкости до 12 раз;

- повышение предела выносливости на 30…200%;

- закалка длинномерных и маложестких деталей.

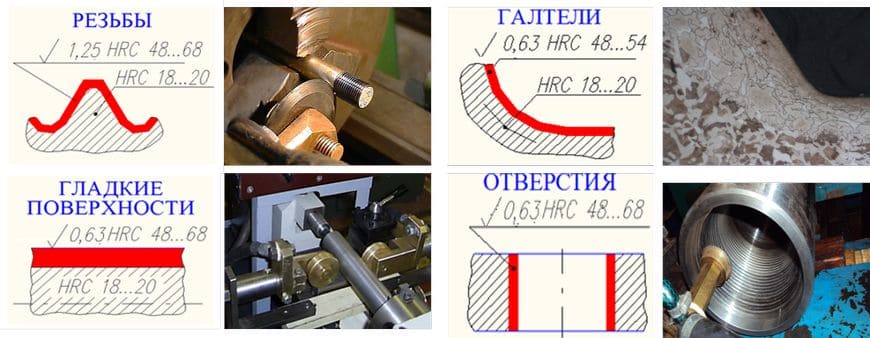

Были проведены лабораторные исследования по использованию ЭМО на штангах, получены первые результаты: заметно значительное повышение твердости поверхностного слоя оборудования, отверстий, резьб от 48 до 68. При этом в сердцевине значение твердости значительно меньше – 18-20 [11-13].

Рис. 6. Повышение твердости резьбы, отверстий и гладких поверхностей

Рис. 7. Электромеханическая обработка

На основании проведенного исследования, можно сделать следующие выводы:

- Показана актуальность поставленной задачи повышения надежности технологического оборудования, используемого при бурении;

- Выявлены основные элементы системы, требующие упрочнения: отверстия, резьбовые соединения труб, долота, шарошки;

- Рассмотрены основные способы повышения износостойкости оборудования российских компаний и зарубежных коллег;

- Выявлен собственный перспективный метод повышения износостойкости, проведены первые исследования.

ЛИТЕРАТУРА:

- Andrew J. Kondash, Nancy E. Lauer, Avner Vengosh. The intensification of the water footprint of hydraulic fracturing. Science Advances 15 Aug 2018: Vol. 4, no. 8.

- R. B. Jackson, A. Vengosh, J. W. Carey, R. J. Davies, T. H. Darrah, F. O’Sullivan, G. Pétron, The environmental costs and benefits of fracking. Annu. Rev. Environ. Resour. 39, 327–362 (2014).

- Шикунов С. Л., Ершов А. Е., Курлов В. Н. Новые подходы к получению керамических композиционных материалов и защитных покрытий на основе карбида кремния. Химия твердого тела и функциональные материалы 2016 – ХI Семинар «Термодинамика и материаловедение» – с. 338–340.

- Волосова М. А., Григорьев С. Н., Кузин В. В. Влияние покрытия из нитрида титана на структурную неоднородность напряжений в оксидно-карбидной керамике. часть 5. Действует комбинированная нагрузка. Новые огнеупоры.2015;(4):49–53.

- Щицын Ю. Д., Кривоносова Е. А., Неулыбин С. Д., Ольшанская Т. В., Никулин Р. Г., Федосеева Е. М., Терентьев С. А. Использование плазменной наплавки для аддитивного формирования заготовок из алюминиевых сплавов // Вестник Пермского национального исследовательского политехнического университета. Машиностроение, материаловедение. – 2019. – Т. 21, № 2. – с. 63–72.

- Щербаков Ю. В., Комаровский И. В. Обрабатываемость газотермических покрытий из порошковых материалов // Агротехнологии XXI века: Материалы Всероссийской научно-практической конференции с международным участием, посвященной 85-летию основания Пермской ГСХА и 150-летию со дня рождения Д. Н. Прянишникова (11–13 ноября 2015). Пермь: Прокростъ, 2015 – с. 68–72.

- Matt Treida. Hydraulic Fracturing and its Effect on Frac Pump Technology. Pumps & Systems, April 2010.

- Аскинази Б. М. Упрочнение и восстановление деталей машин электромеханической обработкой. М.: Машиностроение. 1989 – с. 200.

- Федоров С. К., Федорова Л. В. Восстановление резьбы электромеханической обработкой // Вестник УлГТУ 1–2 – 2003. – с. 36–39.

- Блюменштейн В. Ю., Киричек А. В., Бабичев А. П. Современные конкурентоспособные технологии отделочно-упрочняющей обработки поверхностным пластическим деформированием / Справочник. Инженерный журнал. – 2011. – № 5. – с. 47–52.

- Песин М. В. Научные основы моделирования процесса упрочнения впадины резьбы бурильных труб обкатыванием роликом// Экспозиция Нефть Газ. 2013. №5 (30) – с. 68–70.

- Pesin M. V. Improving the Reliability of Threaded Pipe Joints. Russian Engineering Research 2012. Vol. 32. №2. pp. 210–212.

- Simulation of the Technological Process of the Strengthened Treatment of the Drill Pipes Thread / M. V. Pesin // Urgent Problems of Up-to-Date Mechanical Engineering: Intern. Conf., UTI TPU, December 11–12, 2014, Yurga, Russia. – Durnten- Zurich: TTP, 2015. – P. 476–482. – ([Applied Mechanics and Materials; Vol. 770]).

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №2/2022

Статья в формате pdf →