Анализ существующих методик диагностики и неразрушающего контроля металлических конструкций нефтегазовых машин и агрегатов

Д. А. БОРЕЙКО –

к.т.н., доцент, заведующий кафедрой МОНиГП ФГБОУ ВО «УГТУ»

Проведенный анализ аварийности в нефтегазовом комплексе (по официальным данным Ростехнадзора РФ) показал, что на объектах нефтегазового комплекса зафиксирован рост количества аварий, сопровождающихся материальным ущербом и гибелью людей. Такое состояние дел предопределяет необходимость совершенствования методов и методик оценки технического состояния нефтегазопромыслового оборудования и конструкций, что на современном этапе научно-технического развития обеспечивается, прежде всего, методами неразрушающего контроля (НК).

Известно, что зарождение аварийного разрушения конструкций возникает с формирования зон концентрации напряжений (ЗКН), которые и определяют собой текущее состояние ресурса работающих конструкций. Для прогноза выработки этого ресурса и обеспечения безопасности работы конструкций возникает необходимость в постоянном количественном контроле уровня концентрации напряжений выявленных зон. Для этой цели вполне пригодны пассивные методы диагностики, в частности нетепловой природы, такие как акустическая эмиссия (АЭ) и пассивный феррозондовый метод (который так же еще называют методом измерения рассеивания магнитного потока (magnetic flux leakage, MFL)), чувствительность которых значительно эффективнее традиционных активных методов НК. Между тем, достоверность пассивных методов, несмотря на их регламентированность государственными стандартами, нередко подвергается скептицизму, поскольку результаты измерений могут носить неоднозначный характер и приводить к ошибочным диагностическим оценкам. Однако механизм этих методов порождается единым физическим явлением – деформационной перестройкой структуры металлов под воздействием внешних нагрузок и содержит единый массив информации, совместная интерпретация которой пока остается изученной недостаточно. Исследование этого взаимодействия является актуальной задачей, поскольку способствует повышению эффективности оценки технического состояния металлических конструкций нефтегазовых машин и агрегатов нетепловыми пассивными методами диагностики.

Анализ аварийности в нефтегазовом комплексе показал, что одним из определяющих факторов обеспечения промышленной безопасности при эксплуатации технических устройств на опасных производственных объектах является контроль надлежащего их технического состояния. В настоящее время система диагностики и НК являются основополагающими и определяющими составными частями в решении проблемы повышения промышленной безопасности.

В общем смысле контроль – это проверка соответствия параметров объекта установленным техническим требованиям, а неразрушающие методы контроля при этом не нарушают пригодность объекта к эксплуатации. Несоответствие продукции установленным требованиям является дефектом, для обнаружения и поиска которого используются теория, методы и средства технической диагностики. Согласно ГОСТ 20911-89 «Техническая диагностика. Термины и определения», техническая диагностика – это область знаний, охватывающих теорию, методы и средства определения технического состояния объектов. В свою очередь техническое диагностирование – это непосредственно процесс определения технического состояния объекта. Таким образом, НК включает в себя методы и средства технической диагностики для осуществления технического диагностирования объектов с целью прогнозирования их технического состояния и обнаружения дефектов.

Здесь следует учесть ряд факторов, влияющих на эффективность и пригодность различных методов для технического диагностирования нефтегазопромысловых конструкций. К таким факторам относятся:

- высокая чувствительность к обнаружению и регистрации малоразвитых дефектов, а также зарождающихся дефектов еще на стадии образования зоны повышенной локальной концентрации напряжений;

- возможность 100% контроля всего объема металлоконструкции;

- интегральность методов, что означает способность контролировать элементы сложной конфигурации (например, пространственной фермы), с большим количеством сварных соединений;

- соотношение эффективности контроля с его стоимостью.

При разработке методик применения именно пассивных методов НК следует учитывать также необходимость применения и ряда традиционных методов, без которых не обходится практически ни одна процедура технического освидетельствования. Необходимость применения таких методов, как правило, жестко регламентируются соответствующей нормативно-технической документацией.

Проведем краткий анализ требований нормативно-технической документации, регламентирующей применение различных методов НК для технического диагностирования наиболее распространенных конструкций, эксплуатирующихся в нефтегазовой промышленности. Анализ производится для того, чтобы определить те основные методы НК, которые наиболее часто встречаются при техническом диагностировании конструкций различных нефтегазовых машин и агрегатов. Были проанализированы следующие источники:

- федеральные нормы и правила в области промышленной безопасности «Правила промышленной безопасности при использовании оборудования, работающего под избыточным давлением»

- СТО Газпром 2-2.3-491-2010 «Техническое диагностирование сосудов, работающих под давлением на объектах ОАО Газпром»

- СТО Газпром 2-2.3-238-2008 «Методика акустико-эмиссионного контроля переходов магистральных газопроводов через водные преграды, автомобильные и железные дороги»

- РД 153-39.1-059-00 «Методика технического диагностирования газорегуляторных пунктов»

- ДиОР-05 «Методика диагностирования технического состояния и определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических производств»

- СДОС-08-2012 «Методические рекомендации о порядке проведения акустико-эмиссионного контроля металлических конструкций грузоподъемных кранов стрелового типа»

- РД 08-195-98 «Инструкция по техническому диагностированию состояния передвижных установок для ремонта скважин»

- МУ 03–008–06 «Методические указания по экспертизе промышленной безопасности буровых установок с целью продления срока безопасной эксплуатации»

а также другие подобные нормативных актов.

Установлено, что основными методами НК при проведении технического диагностирования являются:

1. Визуальный и измерительный контроль (ВИК)

Регламентируется руководящим документом РД 03-606-03 и проводится для выявления существующих дефектов, возникающих в процессе эксплуатации, путем внешнего осмотра конструкций с использованием стандартного измерительного инструмента (линейки мерной, рулетки, штангенциркуля, увеличительного стекла, переносного микроскопа и т.п.).

2. Ультразвуковой контроль (УЗК)

УЗК в нефтегазовой отрасли РФ производится в соответствии с целым рядом стандартов (РД РОСЭК-001-96; ГОСТ 14782-86; ГОСТ 12503-75; ГОСТ 28831-90 и др.) с целью выявления скрытых внутренних дефектов в виде трещин, непроваров, пор и неметаллических включений. Для проведения контроля применяется специализированная аппаратура, предназначенная для этих целей и обладающая необходимой чувствительностью.

3. Ультразвуковая толщинометрия (УЗТ)

УЗТ также регламентируется стандартами (ГОСТ Р ИСО 10893-12-2014; ГОСТ 22727-88; РД РОСЭК-006-97) и проводится в целях определения количественных характеристик коррозионно-эрозионных и эксплуатационных потерь металла стенок элементов металлоконструкции в процессе их эксплуатации.

4. Радиографический метод

Рентгено- и гаммаскопия применяется для обнаружения в элементах узлов металлоконструкции и в сварных швах трещин, непроваров, раковин, пор, шлаковых включений, а также других дефектов для расшифровки их характера с указанием размеров, места расположения и количества. Радиографический контроль проводится в соответствии с ГОСТ 7512-82.

Характерно, что плоскостные дефекты полностью не обнаруживаются радиографическим контролем. Поэтому рентгеновский метод имеет ограниченное применение.

5. Капиллярный контроль

Контроль проводят в соответствии с ГОСТ 18442-80 для определения поверхностных трещин, расслоений и других трещиноподобных дефектов. Осуществляется путем нанесения жидких проникающих веществ, их проникновения в полости дефекта и регистрации образующихся на поверхности индикаторных следов. Основой процесса проникновения является способность используемых жидкостей смачивать материал объекта контроля. Индикаторные следы, определяющие положение дефекта, образуются в результате взаимодействия пенетранта и проявителя. В пенетрант могут добавляться люминофоры, либо цветовые добавки для придания контраста фону.

Капиллярный контроль имеет ограниченное применение при контроле сварных швов из-за необходимости предварительной механической обработки поверхности с целью удаления чешуйчатости, брызг, окалины и обеспечения плавного перехода между наплавленным и основным металлом.

6. Магнитопорошковый и феррозондовый методы контроля

Магнитопорошковый (МПД) и феррозондовый (ФЗК) методы контроля проводятся в соответствии с ГОСТ Р 56512-2015 и ГОСТ Р 55680-2013 соответственно, а также другой специализированной действующей нормативно-технической документацией. Целью контроля является определение дефектов в виде трещин, непроваров, пор и неметаллических включений в изделиях из ферромагнитных материалов.

Магнитопорошковым методом определяются поверхностные дефекты и дефекты, располагающиеся на небольшой глубине. Метод основан на выявлении дефекта по расположению металлического порошка в зоне контроля предварительно намагниченного объекта. Чувствительность контроля определяется магнитными характеристиками материала, шероховатостью поверхности и свойствами применяемого порошка. Недостатком является большая вероятность принятия наклепа поверхности за дефект, а контроль сварных швов возможен только после их механической шлифовки.

Феррозондовый метод основан на локации феррозондовым преобразователем собственного поля рассеивания дефекта в приложенном магнитном поле. Этот метод позволяет выявлять как поверхностные, так и под поверхностные дефекты, расположенные на глубине до 20 мм при низкой трудоемкости подготовки поверхности контроля. Этот методы бывает как активным, так и пассивным.

7. Вихретоковый метод

Вихретоковый контроль основан на взаимодействии внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых инициирующим полем в объекте контроля. Контроль проводится по ГОСТ Р ИСО 15549-2009 и эффективен для выявления поверхностных и подповерхностных трещин в ферримагнитных материалах. Метод используется для контроля металла в околошовных зонах сварных швов, особенно в местах концентрации напряжений для выявления трещин коррозионного растрескивания.

Недостатком метода является невозможность выявления внутренних дефектов сварного шва, поэтому необходимо использовать его совместно с дополнительными методами дефектоскопии (например, с ультразвуковой дефектоскопией).

8. Твердометрия

При проведении неразрушающего контроля обычно используют переносные твердомеры и руководствуются рядом стандартов (ГОСТ 22761-77; ГОСТ 9012-59; ГОСТ 22762-79; ГОСТ 18661-73; ГОСТ 9450-76). Этот вид контроля проводят:

- для оценки механических свойств конструкционных материалов в случае изменений этих свойств в процессе эксплуатации;

- если показатель твердости выступает одной из определяющих характеристик сварного шва и основного металла;

- для оценки механических свойств при идентификации марки стали, при отсутствии сведений о них.

9. Металлографический анализ

Металлографический анализ проводят в соответствии с ГОСТ 7565-81 и ГОСТ 22536.1-88 для:

- подтверждения изменения механических свойств;

- уточнения характера дефектов, выявленных другими методами контроля.

Анализ выполняют на металлографических шлифах, вырезанных из исследуемых металлоконструкций после их травления и последующего осмотра и фотографирования структуры со снятой реплики на металлографическом микроскопе.

10. Спектрометрический анализ

Спектральный анализ – это метод качественного и количественного определения состава веществ, основанный на исследовании их спектров испускания, поглощения, отражения и люминесценции. Производится в соответствии с требованиями стандартов (ГОСТ 18895-97; ГОСТ Р 54153-2010; ГОСТ 27809-95) в случае отсутствия сертификатов на марку стали в паспортах на конструкцию объект контроля для идентификации марок сталей или для осуществления входного контроля сталей и их соответствия сертификатам качества.

11. Акустико-эмиссионный метод контроля (АЭ)

Метод АЭ-контроля осуществляется в соответствии с несколькими стандартами (ГОСТ 20415-82; ГОСТ Р 52727-2007 и др.) и обеспечивает обнаружение и регистрацию только развивающихся дефектов, поэтому дефекты регистрируются не по размеру, а по степени их опасности, при этом положение и ориентация дефекта не влияет на их выявляемость. Метод также может быть использован для слежения за развитием дефекта во времени при проведении испытаний или в процессе эксплуатации.

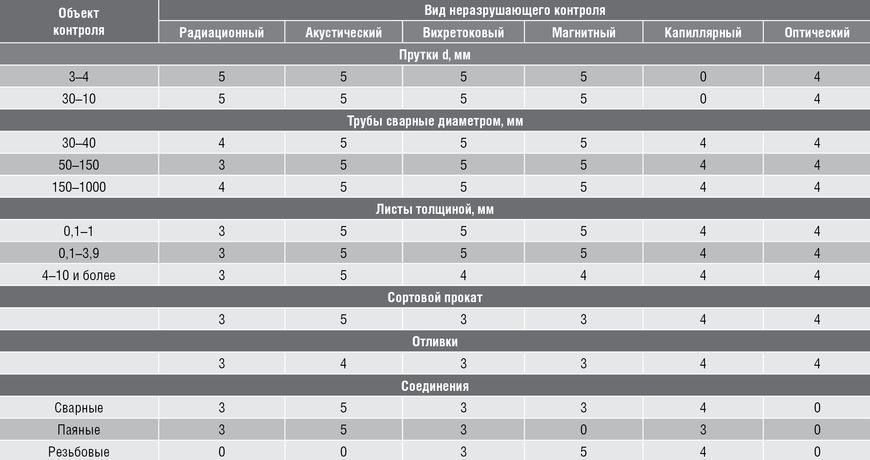

Эффективность существующих методов НК определяется большим числом факторов: выявляемость дефектов, производительность, оперативность, стоимость и др. При этом каждый метод НК эффективен в узконаправленной области, для которой он предназначен. При помощи визуальных и капиллярных методов обнаруживаются поверхностные дефекты; вихретоковыми и магнитными методами – поверхностные и подповерхностные дефекты; акустическими и радиационными методами – поверхностные, подповерхностные и внутренние дефекты. В табл. 1 представлены сравнительные характеристики различных видов контроля в виде оценки (по пятибалльной шкале) по уровню выявляемости дефектов в изделиях из различных материалов различного назначения.

Таблица 1. Оценка выявляемости дефектов типа нарушения сплошности различными видами НК

С точки зрения автоматизации контроля наиболее приспособляемы вихревый и магнитный методы с феррозондовыми, индукционными и подобными типами преобразователей, а также радиационный метод контроля. Главные преимущества этих методов заключаются в отсутствии прямого контакта с контролируемым изделием и в предоставлении информации о дефектах в виде показаний приборов. Ультразвуковой метод с этой точки зрения требует контакта преобразователя с поверхностью изделия, и поиск дефекта ведется посредством сканирования поверхности. Самый высокий показатель выявляемости дефектов у акустических методов контроля, к которым в свою очередь относится и метод АЭ. Совсем незначительно уступают им магнитные методы контроля, к которым в свою очередь относится метод и пассивный феррозондовый метод.

Анализ методик НК показал, что метод пассивный феррозондовый метод не регламентирован практически ни в одном нормативном документе. Это объясняется тем, что этот метод является самым «молодым» из всех существующих в настоящее время и находится на стадии внедрения и апробации. Свидетельством этому являются отечественные и зарубежные стандарты и нормативно-технические документы. Основным, на наш взгляд, здесь является ГОСТ Р 53006-2008, в котором пассивный феррозондовый метод представлен под названием «метод магнитной памяти металла» и используется в качестве одного из основных при оценке ресурса потенциально опасных дефектов. Стоит отметить, что в этом же стандарте первым упоминается метод АЭ.

Преимуществом метода АЭ является возможность получения информации о степени опасности дефекта. Во многих случаях метод АЭ используется как дополнение к традиционным методам НК. Однако ни один из проанализированных методов, кроме пассивного феррозондового, не способен количественно, хоть и косвенно, оценить уровень остаточных напряжений выявленных опасных зон для определения предельного состояния металла в них. Поэтому существуют серьезные предпосылки по последовательному использованию методов АЭ и пассивного феррозондового метода для оценки технического состояния нефтегазопромысловых конструкций и разработки методических подходов к их применению.

Стоит также отметить, что применение визуального и измерительного контроля, метода ультразвуковой толщинометрии и методов для определения механических свойств материала, является обязательным при техническом диагностировании различных нефтегазовых машин и агрегатов. Они дают необходимую общую информацию, количественный показатель толщины контролируемого материала и информацию о фактических механических характеристиках. В совокупности использования рассмотренных методов можно получить полноценную исчерпывающую информацию о техническом состоянии всего объекта контроля.

ЛИТЕРАТУРА:

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: Автореф. дис. …докт. техн. наук. – Ухта, 2018.

- Маслин А. И., Новиков А. С., Сериков Д. Ю. Повышение эффективности нефтепромыслового оборудования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №4. – с. 9–15.

- Клюев, В. В. Неразрушающий контроль и диагностика [Текст]: Справочник / В. В. Клюев, Ф. Р. Соснин, А. В. Ковалев и др. / ред. В.В. Клюева. – 2-е изд., испр. и доп. – М.: Машиностроение, 2003. – с. 656.: ил.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28–33.

- Баранов В. М. Акустическая диагностика и контроль на предприятиях топливно-энергетического комплекса [Текст] / В. М. Баранов, А. И. Гриценко и др. – М.: Наука, 1998. – с. 304.

- Сериков Д. Ю. Разработка конструкции и технологии изготовления бурового инструмента для РТБ с центробежно-объемно-армированным вооружением: дис. …канд. техн. наук. – М, 1992.

- Неразрушающий контроль: Справочник: В 8 т. / ред. В. В. Клюев. – 2–е изд., испр. Т. 7: В 2 кн. Кн.1: Иванов В. И., Власов И. Э. Метод акустической эмиссии. Кн. 2: Балицкий Ф. Я., Барков А. В. Баркова Н. А. и др. Вибродиагностика. – М.: Машиностроение, 2006. – с. 829.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29–33.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 28–33.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №7. – с. 23–27.

- Белокоровкин С. А., Сериков Д. Ю. Определение геометрических параметров элементов опорных узлов шарошечных буровых долот с управляемой системой подачи смазочного материала // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2020. – №6. – с. 41–46.

- Сериков Д. Ю., Мягков К. А. Исследование прочности калибратора-эжектора // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2020. – №2. – с. 48–53.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5–8.

- Гаффанов Р. Ф., Сериков Д. Ю. Анализ существующих методик расчета наплавок и защитных покрытий на прочность // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №7. – с. 34–37.

- Сериков Д. Ю., Гаффанов Р. Ф. Исследование напряженно деформируемого состояния двух смежных центробежно-обьемно-армированных зубьев вооружения шарошечного бурового инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №9. – с. 42–47.

- Мягков К. А., Гаффанов Р. Ф., Сериков Д. Ю. Совершенствование методики расчета на прочность фланцевых соединений // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №3. – с. 40–15.

- Мягков К. А., Танненберг Н. В., Гаффанов Р. Ф., Сериков Д. Ю. Оценка напряжено-деформируемого состояния участка трубопровода, с установленным на нем стабилизатором давления, в условиях возникновения и распространения гидравлического удара // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №1. – с. 46–52.

- Сериков Д. Ю. Экспресс методика расчета на прочность стального армированного зубчатого вооружения // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №8. – с. 14–17.

- Верисокин А. Е., Граб А. Н., Граб Д. Н., Сериков Д. Ю. Анализ факторов, влияющих на работоспособность пакеров при проведении гидроразрыва пласта // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №7. – с. 22–27.

- Сериков Д. Ю. Методики определения физико-механических характеристик армирующего композиционного материала, используемого для упрочнения вооружения шарошечного бурового инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №12. – с. 29–32.