Новая конструкция виброгасителя-калибратора

Р. М. БОГОМОЛОВ – д.т.н. профессор, зав. базовой кафедрой «Инновационные технологии» ОАО «Волгабурмаш» при кафедре «Технология машиностроения», профессор кафедры «Бурение нефтяных и газовых скважин» ФГБОУ ВО «СамГТУ»

Д. Ю. СЕРИКОВ – к.т.н., доцент РГУ нефти и газа (НИУ) имени И. М. Губкина

При работе на забое бурового инструмента, бурильная колонна постоянно испытывает сильные продольные и поперечные колебания, значительно ускоряющие износ инструмента и снижающие показатели бурения. Если при этом колебания входят в резонанс, стойкость бурового инструмента катастрофически уменьшается. Для снижения вредного влияния продольных и поперечных колебаний в компоновку бурильной колонны вводят самые различные опорно-центрирующие элементы – центраторы, калибраторы, стабилизаторы и другие устройства. В настоящей статье представлены результаты исследований и разработки инновационной конструкции виброгасителя-калибратора, позволяющей обеспечить при бурении глубоких скважин одновременно калибрование стенки скважины и значительное снижение поперечных колебаний бурильной колонны. Это способствует повышению стойкости бурового инструмента и эффективности бурения.

Известен пружинный центратор с верхней и нижней опорными поверхностями [1]. Для предупреждения заклинивания такого центратора в стволе скважины в процессе работы, его опорные поверхности выполнены цилиндрическими, а оси этих поверхностей наклонены под острым углом относительно оси устройства. Сила реакции при контакте со стороны стенки скважины воспринимается пружинами кручения. При достаточном увеличении крутящего момента, возникающего при прохождении суженных участков ствола, диаметр центратора уменьшается при скручивании пружины кручения. При последующем уменьшении момента прохождения суженных участков пружина раскручивается, а диаметр центратора восстанавливается. Возможность плавного изменения диаметра за счет воздействия пружины положительно влияет на работу такого центратора.

Однако, наличие двухъярусного расположения рабочих элементов на разной высоте, не позволяет им работать синхронно. Это приводит к неравномерному центрированию колонны. Кроме того, сама конструкция узлов пружинного кручения не может обеспечить достаточную длительность работы пружин, поскольку оба пружинных узла не имеют герметизации. Попадание шлама в открытые полости между рабочими элементами и ограничительными гайками резко снижает стойкость всего устройства. Кроме того, при спуске колонны неизбежно соскребание шлама со стенки скважины торцами рабочих элементов, что ведет к заклиниванию витков пружин друг относительно друга.

Известно другое устройство для калибрования скважин [2]. Это устройство также предназначено для калибрования стенки скважины и уменьшения поперечных колебаний бурильной колонны в призабойной зоне.

Оно снабжено несколькими, обычно четырьмя, продольными гранями, армируемыми износостойкими твердосплавными покрытиями или зубками. Это позволяет достигать значительной стойкости устройства при бурении. К тому же, его конструкция достаточно проста с точки зрения технологии изготовления.

Указанные преимущества обуславливают широкое применение второго аналога в практике глубокого бурения. К недостаткам этого лопастного калибратора необходимо отнести то, что он способен лишь частично уменьшать амплитуду поперечных колебаний во время ударов о стенку скважины отдельными лопастями [6]. Причиной этого является то, что для обеспечения беспрепятственного спуска колонны диаметр калибратора выбирается меньшим, чем диаметр долота. Реальный диаметр скважины еще дополнительно разбивается за счет радиального биения долота, и становится еще на несколько миллиметров больше его диаметра, даже при бурении устойчивых пород. Поэтому одновременный контакт всех четырех лопастей с калибруемой стенкой не возможен. Единовременно могут контактировать со стенкой лишь одна или две лопасти во время их боковых ударов при колебаниях колонны, что приводит к неравномерному ее центрированию.

К недостаткам четырехлопастных калибраторов относится еще и то, что максимальное расстояние от середины боковой хорды поперечного сечения корпуса каждой из четырех плоских граней калибратора до стенки скважины всегда кратно больше, чем расстояние между вершинной радиальной поверхностью скругленной части лопасти и стенкой скважины. Это вызывает значительную разницу амплитуд ударных колебаний при смене двух вышеуказанных направлений биения, что еще более усиливает неравномерность центрирования колонны, не говоря уже о гашении ее колебаний.

Более энергичным с точки зрения гашения колебаний бурильной колонны, чем центратор, на наш взгляд, является наддолотный амортизатор [3]. Он состоит из корпуса, верхнего и нижнего переводников и наборной промежуточной тарельчатой пружины. Нижний переводник выполнен двухосным и снабжен четырехшариковым замком для связи переводника с корпусом, позволяющим обеспечить кроме передачи вращения долоту, также и возможность его сильфонных смещений по трем осям координат. За счет сжатия и разжатия элементов наборной тарельчатой пружины обеспечивается амортизация осевых и поперечных колебаний колонны и долота, способствующих повышению его стойкости и основных показателей в бурении.

Однако главным недостатком этого амортизатора является то, что его основная часть – наборная тарельчатая пружина, механически собираемая из отдельных цилиндрических и конических элементов, не обладает достаточной стойкостью. Ей приходится амортизировать и стабильно выдерживать тысячи циклов «сжатие – разжатие» от колебаний бурильной колонны с многотонными нагрузками. При этом одновременно одна часть элементов наборной тарельчатой пружины должна работать на сжатие, а другая – на растяжение. Поэтому обеспечить для различных по габаритам и условиям нагружения механических элементов достаточно высокой равнопрочности практически невозможно. Кроме того, малонадежным является и шлицевая конструкция для вращения долота, одновременного с амортизацией. Чтобы обеспечить возможность вращения долота и амортизацию по всем трем осям координат, необходимо заложить большие пространственные зазоры для его перемещения.

Это приводит к беспрепятственному проходу через все четыре шариковых шлицевых замка агрессивной промывочной жидкости, что дополнительно снижает стойкость устройства в целом.

Наиболее близким к практическому применению амортизаторов является «Наддолотное устройство для шарошечного бурения» [4]. Внутри корпуса этого устройства расположен эластичный амортизатор, с набором предварительно сжатых гайкой упругих элементов, а также шлицевая пара, позволяющая передавать вращение долоту и обеспечивать при этом амортизацию при сжатии и разжатии упругих элементов во время продольных колебаний бурильной колонны. Поперечные колебания колонны воспринимаются продольными ребрами нижнего корпуса. Положительные свойства устройства – возможность регулирования амплитуды предварительным сжатием упругих элементов гайкой и наличие приводной шлицевой пары за пределами корпуса долота. Это позволяет использовать при бурении серийно выпускаемые шарошечные долота.

К недостаткам устройства следует отнести то, что оно спроектировано для бурения с очисткой забоя сжатым воздухом. А также то, что при наличии массивной нижней части корпуса с продольными ребрами, воспринимающими и передающими на амортизатор поперечные колебания, неизбежна большая инерционность, снижающая амортизационный эффект, а значит и возможность повышения стойкости бурового инструмента.

В предлагаемой статье представлено инновационное устройство, в котором устранены недостатки вышеуказанных устройств, предназначенных для уменьшения влияния колебаний бурильной колонны.

Это достигается тем, что предлагаемый виброгасительцентратор позволяет одновременно обеспечивать калибрование стенки скважины и снижение влияния поперечных колебаний бурильной колонны на работоспособность бурового инструмента. Устройство включает корпус с центральным отверстием для подачи на забой промывочной жидкости и двумя присоединительными резьбами для установки его в бурильную колонну. Наружная поверхность устройства разделена наружными промывочными каналами на отдельные рабочие секторы, каждый из которых оснащен выдвигающимися над диаметральной поверхностью корпуса вставными плавающими подпружиненными элементами–гасителями поперечных колебаний бурильной колонны. Наружная поверхность этих элементов со стороны стенки скважины армирована износостойкими твердосплавными зубками или резцами PDC [5,6] для одновременного калибрования ствола скважины.

В каждом рабочем секторе выполнены продольные пазы в форме «ласточкин хвост», открытые со стороны забоя и глухие с противоположной стороны. Это позволяет установить и подвижно закрепить в них вышеуказанные плавающие вставные элементы с выдвигающими их пружинами, имеющими размеры и конфигурацию, конгруэнтные форме пазов. Открытые концы пазов закрываются от шлама защитными крышками, снабженными стопорными элементами. Величина максимального выдвижения плавающих вставных элементов над диаметром корпуса устройства обеспечивается выбором угла поднутрения продольных пазов, в пределах α = 5 – 160. Такой угол при выборе бокового зазора между наклоненными внутрь стенками пазов и боковыми стенками плавающих вставных элементов, позволяет выдвигающим пружинам выдвинуть их калибрующую поверхность на расчетную величину над диаметром корпуса. В случае необходимости уменьшения максимальной величины выдвижения для конкретных интервалов пород, в собранном устройстве может применяться стягивающее регулирующее кольцо.

Конструкция выталкивающих пружин, в зависимости от необходимой величины выступания плавающих элементов, должна надежно и жестко ее обеспечивать. Эта конструкция может быть представлена, например, фигурно согнутой на прессе рессорной пружиной, подходящей по габаритам пространству дна продольных пазов или торцевой плоской пружиной типа «Бельвиль», широко применяемой для герметизации опор шарошечных долот и устанавливаемой между торцами цапф и шарошек. В пружинах «Бельвиль» большие торцевые упругие свойства обеспечиваются прорезями цангового типа в стальном каркасе пружины. После выполнения таких прорезей, химико-термической обработки и обрезинивания, пружина приобретает стабильные пружинные и герметизирующие свойства при установке между плоскими поверхностями лап и шарошек. Пружины типа «Бельвиль» обычно изготавливаются штамповкой из листовой пружинной стали, например, типа 65Г. В предлагаемом устройстве габариты выдвигающих пружин должны быть выполнены соответственно форме дна продольного паза «ласточкин хвост». При установке в пазы плавающих элементов, пружины должны находиться в сжатом состоянии. При расчете амплитуды сжатия пружины, нужно обеспечить условие, чтобы усилие сжатия сохранялось в течение всего срока работы или хранения устройства.

Это условие достигается выбором соответствующего пружинного материала и параметров его химико-термической обработки. Величину постоянного усилия поджатия плавающих элементов для конкретных конструкций и размеров виброгасителей-калибраторов необходимо выбирать экспериментально. Для предотвращения вырывания плавающих элементов из гнезд, при контакте со стенкой скважины во время подъема бурильной колонны, могут использоваться любые известные защитные крышки с винтовыми стопорами, например, как показано на рис. 4.

Предлагаемый виброгаситель–калибратор для гашения поперечных колебаний бурильной колонны может быть применен в одной компоновке вместе с наддолотным устройством для шарошечного бурения [4], предназначенным для гашения продольных колебаний, упомянутым выше.

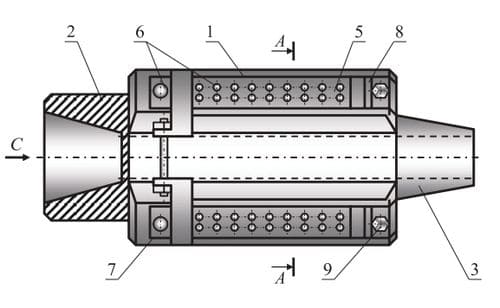

Устройство поясняется чертежами, на которых (рис. 1) изображает общий вид виброгасителя-калибратора.

Рис. 1. Виброгаситель-калибратор

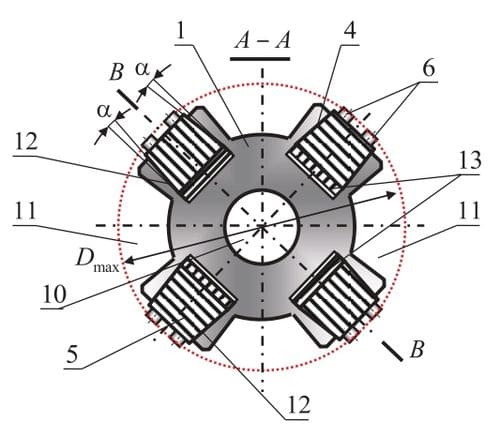

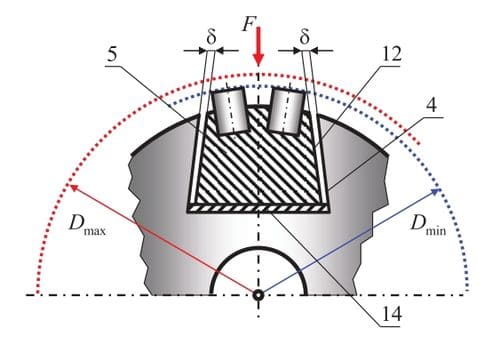

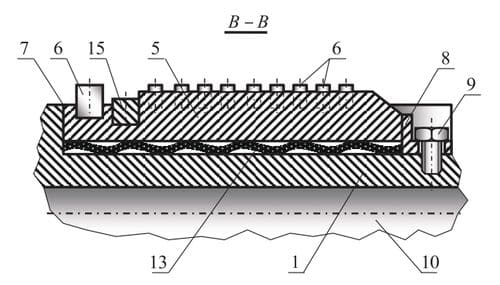

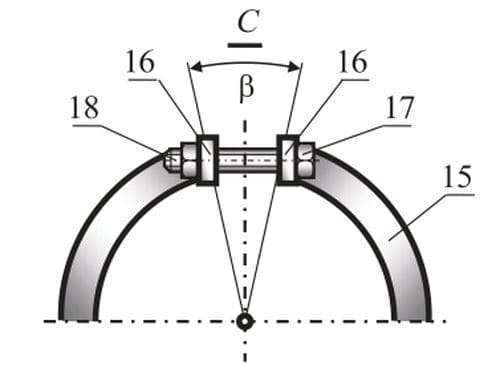

На рис. 2 изображено поперечное сечение А-А корпуса устройства, показанного на рис. 1. На рис. 3 показан фрагмент поперечного сечения А-А корпуса устройства в положении сжатой выталкивающей пружины. На рис. 4 показано продольное сечение В-В корпуса устройства в положении с разжатой пружиной. На рис. 5 показан вид С на стяжное кольцо, позволяющее регулировать диаметр выступающих вставных элементов.

На рис. 1 позициями обозначены: 1 – корпус устройства, 2 и 3 – присоединительные элементы к бурильной колонне (муфта и ниппель), 5 – плавающий вставной элемент, 6 – износостойкие породоразрушающие зубки, 7 – упор на корпусе 1 для плавающего вставного элемента, 8 – фиксирующая защитная крышка, 9 – стопорный болт для защитной крышки 8. На рис. 2 в дополнение к позициям, указанным на рис. 1 обозначены: 4 – паз на корпусе 1 в форме «ласточкин хвост», 10 – центральный промывочный канал, 11 – боковые промывочные каналы для обратной промывки, 12 – боковая форма плавающего вставного элемента 5, конгруэнтная форме паза «ласточкин хвост» в корпусе 1, 13 – выдвигающая пружина, угол α – угол поднутрения паза «ласточкин хвост».

Рис. 2. Поперечное сечение А-А в положении разжатой пружины

На рис. 3, в дополнение к указанным на рис. 1 и 2 позициям, обозначены: 14 – сжатая выдвигающая пружина, Dmax – положение диаметра по максимально выдвинутому плавающему элементу 5, Dmin – положение диаметра по задвинутому плавающему элементу 5 при сжатой выдвигающей пружине, (предпочтительно, чтобы это положение соответствовало диаметру бурового долота), δ – полузазоры, возникающие между боковыми поверхностями паза 4 на корпусе 1 и боковыми поверхностями задвинутого плавающего вставного элемента 5, F – направление силы сжатия выдвигающей пружины от контакта со стенкой скважины.

На рис. 4 и 5, в дополнение к указанным на рис. 1, 2, 3, позициям, обозначены: 15 – регулирующее сжимаемое кольцо с боковыми выступами 16, сжимающим винтом 17 и гайкой 18, угол β, обеспечивающий возможность регулирования диаметра схождением концов кольца 15.

Рис. 3. Поперечное сечение А-А в положении сжатой пружины

Рис. 4. Продольное сечение устройства

Рис. 5. Схема положения регулирующего кольца со сжимающим винтом

Сборка виброгасителя-калибратора осуществляется следующим образом. В полости продольных пазов 4 на корпусе 1 вводятся выдвигающие пружины 13 и сжимающие их плавающие вставные элементы 5 до упора в конце полости паза. Другие концы пазов, обращенные в сторону забоя, закрываются и фиксируются, например, защитными крышками 8 со стопорными болтами 9. Максимальный диаметр Dmax. выдвинутого положения плавающих вставных элементов обеспечивается технологически расчетными величинами угла поднутрения α, расчетной шириной верхней части плавающих вставных элементов 5 в верхней части паза 4 и усилием выталкивающих пружин 13. В случае, когда реальная величина выступания плавающих элементов в уже собранном устройстве превышает величину, необходимую для калибрования стенки скважины в каком-то интервале пород на стенке скважины, она может подрегулироваться в сторону некоторого небольшого уменьшения с помощью сжимающегося кольца 15 до нужного размера. Этот отрегулированный размер диаметра выступающих плавающих элементов может быть проверен с помощью соответствующего наружного эталонного проходного кольца (не показано).

Работает виброгаситель-калибратор следующим образом. После сборки и обеспечения нужного размера по диаметру выступающих плавающих вставных элементов 5, виброгаситель–калибратор устанавливается в бурильную колонну в непосредственной близости над буровым долотом. Колонна спускается на забой и начинается бурение. Во время возникновения поперечных колебаний колонны, под действием ударов или в результате контакта со стенкой скважины, выступающие плавающие вставные элементы вдавливаются внутрь пространства «ласточкин хвост» и сжимают выдвигающие пружины, которые постоянно стремятся вытолкнуть элементы наружу. При этом, надежно амортизируются поперечные колебания колонны. Такая амортизация способствует тому, что породоразрушающие зубья долот при перемещении по поверхности забоя следуют только по своей круговой линейной траектории и лишаются вредных, неизбежных ранее, дополнительных колебательных поперечных перемещений по радиусу забоя, способствующих резкому ускорению дополнительных поломок вооружения и износа опор. Исключение такого дополнительного износа при применении предлагаемого виброгасителя-калибратора позволяет значительно повысить стойкость и показатели в бурении долот с любым видом калибрующих стенку скважины породоразрушающих зубьев – фрезерованных, твердосплавных или PDC.

ЛИТЕРАТУРА:

- Богомолов Р. М., Носов Н. В. Буровой инструмент. Москва, Инновационное Машиностроение, 2015. ч.2, с. 315, центратор, патент РФ № 1239257, кл. Е 21 В, 17/10, 1986.

- Калинин А. Г. «Бурение нефтяных и газовых скважин», ЦентрЛитНефтеГаз, М. 2008., с. 423, калибратор с продольным расположением шарошек.

- Богомолов Р. М., Носов Н. В. Буровой инструмент. Москва, Инновационное Машиностроение, 2015. ч.2, с. 303, наддолотный амортизатор, патент РФ № 192119, кл. Е 21 В, 32/50, 1967.

- Богомолов Р. М., Носов Н. В. Буровой инструмент. Москва, Инновационное Машиностроение, 2015. ч.2, с. 330, наддолотное устройство для шарошечного бурения, патент РФ № 2027844, кл. Е 21 В, 10/24, 1995.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Сериков Д. Ю., Панин Н. М. Совершенствование конструкций калибраторов // Оборудование и технологии для нефтегазового комплекса: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №2. – с. 16–20.