Методика расчета калибрующих диаметров линии калибровки шарошки и диаметра долота

Р. М. БОГОМОЛОВ – д.т.н., профессор СамГТУ

Одна из важных задач при создании и изготовлении шарошечных долот – выявление и сопоставление внутренних и внешних связей данного вида бурового инструмента, образующих замкнутый многозвенный контур – размерную цепь. В шарошечном долоте имеются все три вида размерных цепей: линейные, плоскостные и пространственные. В данной работе подробно рассмотрена одна из наиболее распространенных методик расчета размерной цепи позволяющая определять требуемый диаметр шарошечного бурового долота. Данная методика предусматривает расчет диаметра шарошечного бурового долота через положение крайних точек обратного конуса шарошек, образующих линию калибровки, вписываемую в круг, образуемый вращением радиуса долота.

Ключевые слова: шарошечное буровое долото, калибрующий конус шарошки, зубчатое вооружение, диаметр долота.

Одним из наиболее распространенных инструментов для бурения скважин в нефтяной, газовой промышленности, геологии, горнорудной промышленности при бурении карьерных взрывных скважин для добычи руды в черной и цветной металлургии, строительстве сложных сооружений – мостов, тоннелей, подземных хранилищ газа, высотных плотин и др. являются буровые шарошечные долота.

Потребность в шарошечных долотах для указанных отраслей достаточно велика. На сегодня она превышает 1000 типоразмеров диаметрами от 76 до 660 мм для бурения любых пород – от самых мягких до самых крепких, самыми разными способами бурения – от высокооборотного, турбинного (до 600 об/мин.) до низкооборотного роторного (30-100 об/мин.). Без буровых долот невозможно строительство ни одной скважины, а от показателей их работы в бурении напрямую зависят затраты на бурение и добычу жизненно важных полезных ископаемых.

Стоимость одного метра бурения разными способами чрезвычайно дорога, например, в морском бурении 1 м проходки стоит до 5 тыс. долл., а стоимость эксплуатации современной морской буровой установки превышает 400 тыс. долларов в сутки. Поэтому любое, даже малое, улучшение показателей работы шарошечного долота позволяет экономить время работы буровых установок за счет снижения количества спускоподъемных операций, уменьшения количества потребных на скважину буровых долот, ускорения добычи полезных ископаемых, получать большой экономический эффект.

В связи с этим, потребители шарошечных буровых долот в нашей стране и за рубежом требуют создания новых конструкций с повышенными показателями работы, хотя стоимость самих долот высока и вполне сопоставима со стоимостью автомобилей.

Высокая стоимость шарошечных долот обусловлена необходимостью применения технологий, которые отнесены к особо сложным, и материалов, способных противостоять экстремальным условиям работы долот при бурении. Долота, испытывают при работе большие нагрузки в десятки тонн при непрерывных ударных колебаниях бурильной колонны и нагреве подшипников во время работы до 300°С, работают в высокоабразивной среде бурового раствора при оборотах шарошек до 900 об/мин., где истираются даже природные алмазы.

Для обеспечения высокой стойкости подшипниковых поверхностей и других, интенсивно истирающихся поверхностей, детали долот подвергаются термохимическому воздействию (цементации, закалке, высокому отпуску, вторичной закалке, низкому отпуску, наплавке твердыми сплавами, в том числе плазменной, при которых неизбежны поводки). Механообработка поверхностей многорядных подшипников качения и скольжения осуществляется с высокой точностью, что позволяет осуществлять компьютерную сборку шарошек с лапами и секций в долото под сварку тепловым лучом и вакуумной заправке секций термосмазкой.

Вся эта особо сложная технология изготовления и сборки деталей долот направлена на выполнение двух важнейших задач – обеспечение требований их высокой износостойкости в процессе бурения, а также жестких требований точности выполнения выходных параметров готового долота, установленных международными стандартами.

Проблемы точности изготовления шарошечного долота, оказывают существенное влияние на фактическую величину выходных параметров, которые в значительной мере определяют эксплуатационные показатели работы шарошечного долота в бурении, а также его конкурентоспособность.

Все четыре основных выходных показателя – диаметр долота, разновысотность шарошек, радиальное биение шарошек относительно оси резьбы и радиальное биение зубьев шарошек относительно оси центра складываются из многозвенных размерных цепей. Точность исполнения любой внешней размерной связи зависит от точности изготовления и расположения исполнительных поверхностей каждой детали по отношению к ее сборочным базам и точности взаимного сопряжения деталей между собой. Поэтому внутренние связи определяются, исходя из требований точности, предъявляемых к внешним связям.

Одна из важнейших задач для конструкторов и технологов по выпуску высокоэффективных долот при наименьших затратах труда – это выявление и сопоставление внутренних и внешних связей шарошечного долота, образующих замкнутый многозвенный контур – размерную цепь.

В шарошечном долоте имеются все три вида размерных цепей: линейные, плоскостные (цепи замыкаемости и собираемости), пространственные (цепи диаметра долота и разновысотности шарошек).

Рассмотрим подробнее одну из наиболее распространенных методик расчета размерной цепи, позволяющей определять требуемый диаметр шарошечного бурового долота.

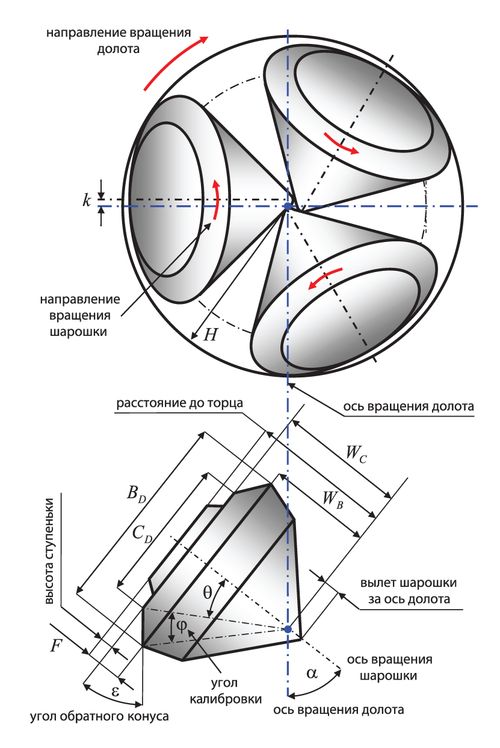

Эта методика предусматривает расчет диаметра шарошечного бурового долота через положение крайних точек обратного конуса шарошек, образующих линию калибровки, вписываемую в круг, образуемый вращением радиуса долота (рис. 1).

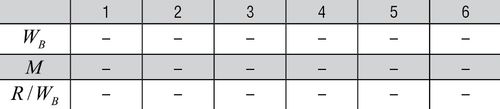

Методика расчета калибрующего диаметра (точки «В»)

1. Размер радиуса H равен половине диаметра скважины плюс половина допуска на диаметр:

где:

DH – номинальный диаметр долота (мм);

δD – допуск на диаметр по чертежу.

2. K – размер сечения оси диаметра относительно оси вращения долота.

3. θ – угол наклона оси цапфы к горизонтальной проекции.

4. N – расчетный параметр

5. WB – необходимо рассчитать первоначальную геометрическую величину.

Внести полученное значение величины WB в колонку 1, верхний ряд.

Используя полученную величину WB, вычислить величину M (черновая попытка)

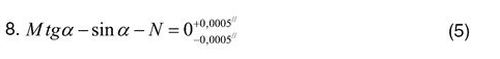

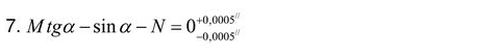

Записать эту величину в колонку 1. Затем необходимо определит величину угла α. Величину M в колонке 1 и первоначальную величину α = 10° подставить в формулу 5.

Номинальный размер должен быть приближенным к нулю, а допуск находится в указанных пределах. Возможно, первая попытка не даст желаемого результата. Тогда необходимо повторить расчет и записать его в таблицу увеличивая угол α на 10° до получения приемлемого ответа.

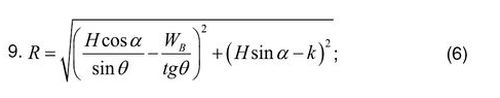

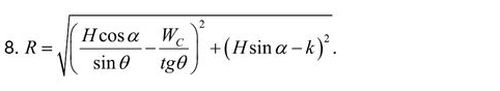

Для получения приемлемого ответа можно использовать линейную интерполяцию. Для этого вычисляется R, используя значения WB из таблицы и допустимую величину α, определенную по уравнению (5).

Для получения последнего значения в таблице надо разделить полученную величину R (уравнение 6) на величину WB из таблицы. Записать эту величину в первую колонку. Получить следующую величину R/WB.

в таблице должна соответствовать необходимой величине R/WB из уравнения (7) в пределах 2%.

Если соотношение R/WB слишком мало, то для WB (в уравнении 3) надо выбрать меньшую величину и повторить вычисление.

Если соотношение R/WB слишком велико, то для WB (в уравнении 3) надо выбрать большую величину и рассчитать снова.

Диаметр «B» будет равен удвоенному значению окончательной величины R.

Рис. 1. Схема расчета калибрующих диаметров «BD» и «CD» шарошечного долота

Методика расчета калибрующего диаметра (точки «С»)

Первые шесть величин или устанавливаются первоначально, или рассчитываются (рис. 1)

1. H – номинальный диаметр скважины (см. расчет точки « »)

2. K – размер сечения оси диаметра относительно оси вращения долота.

3. θ – угол наклона оси цапфы к горизонтальной проекции.

4. WC – расстояние до торца.

5. N – расчетный параметр.

6. M – расчетный параметр.

Необходимо вычислить величину угла α.

Вышеприведенные величины расчетных параметров с первоначальной величиной α = 5° подставить в формулу (5).

Ответ должен находиться в указанных пределах и как можно ближе к нулю. Возможно, что первая попытка не даст желаемого результата. Тогда необходимо повторить расчет и записать величину, увеличивая α на 10° до получения допустимой величины.

После определения нескольких значений, для получения окончательной величины, можно использовать линейную интерполяцию.

Вычислить R, используя WC и окончательную величину α, полученную из уравнения 5.

Диаметр «C» будет в два раза больше окончательной величины R.

Описанная выше методика расчета используется на ОАО «Волгабурмаш» по лицензии одной из ведущих американских фирм, производящих шарошечные долота – «Dresser Industries Incorporated». Достоинством этого расчета является относительная простота его проведения, а недостатком – необходимость применения метода подгонки значений параметров составляющих звеньев, использование многовариантных таблиц для метода проб и ошибок. При этом в этом методе используется наибольшее приближение к нулевой разнице расчетной суммы значения замыкающего звена и установленной стандартом этого замыкающего звена.

В свою очередь, анализ технологических процессов сборки шарошечных долот показывает, что повышение их долговечности и конкурентоспособности, возможно только при существенном изменении всей технологии механообработки и сборки, разработке новых технологических баз и способов установки при сборке секций и нарезании присоединительной резьбы, обеспечивающих резкое сокращение многозвенных размерных цепей, стабильность размеров и кратное повышение точности основных выходных параметров долот.

ЛИТЕРАТУРА:

- Кершенбаум В. Я. Буровой породоразрушающий инструмент. В 2-х томах / В. Я. Кершенбаум, А. В. Торгашев, А. Г. Мессер. – М.: Наука и техника, 2003. – с. 250.

- Новиков А. С., Сериков Д. Ю., Гаффанов Р. Ф. Бурение нефтяных и газовых скважин. – М.: Нефть и газ, 2017. – с. 307.

- Богомолов Р. М., Носов Н. В., Крылов С. М., Кремлев В. И. Совершенствование технологии обработки и сборки буровых шарошечных долот. – М.: Машиностроение, 2013. – с. 227.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: дис. …докт. техн. наук. 05.02.13 / Сериков Дмитрий Юрьевич/ – Ухта, 2018. – с. 433.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015. – с. 160.

- Спиридонов С. В., Сериков Д. Ю. Математическое моделирование процесса износа вооружения бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №10. – с. 37.

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №4. – с. 48–51.

- Вышегородцева Г. И., Васильев А. А., Сериков Д. Ю., Пути повышения эффективности очистки забоя при бурении шарошечными долотами // Строительство нефтяных и газовых скважин на суше и на море: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №6. – с. 12–17.

- Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твердых пород за счет использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №4. – с. 18–22.

- Васильев А. А., Вышегородцева Г. И., Сериков Д. Ю., Исследование влияния схемы промывки шарошечного бурового долота на очистку забоя скважины // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №5. – с. 25–28.

- Сериков Д. Ю., Серикова У. С. Повышение эффективности очистки шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2018. – №4. – с. 18–22.

- Васильев А. А., Сериков Д. Ю., Близнюков В. Ю. Совершенствование буровых долот различных типов // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 28–31.

- Сериков Д. Ю., Ясашин В. А., Панин Н. М., Богомолов Р. М. Промывочный узел бурового долота. Пат. РФ на изобр. №2505660, опубл. Б. И. № 3 от 27.01.2014.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. № 26 от 20.09.1997.

- Сериков Д. Ю. Разработка конструкции и технологии изготовления бурового инструмента для РТБ с центробежно-объемно-армированным вооружением: дис. …канд. техн. наук. – М, 1992.

- Пиканов К. А., Сериков Д. Ю. Повышение качества проектирования вооружения бурового инструмента // Управление качеством в нефтегазовом комплексе. – 2014. – №1. – с. 59–62.

- Сериков Д. Ю. Шарошечные долота для реактивно-турбинного бурения. – М.: Нефть и газ, 2016. – с. 240.

- Богомолов Р. М., Сериков Д. Ю. Виброгаситель-калибратор // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №3. – с. 39–43.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 28–33.

- Мокшин А. С. Шарошечные долота / А. С. Мокшин, Ю. E. Владиславлев, Э. Л. Комм. – М.: Недра, 1971 – с. 216.