Воздействие модифицированных волокнистых наполнителей на химическую стойкость эпоксидных композитов к горюче-смазочным материалам

М. Н. ДЕНИСЮК – к.т.н, заместитель начальника военного учебного центра, доцент кафедры электроэнергетики, метрологии и лесопромышленных технологий Ухтинского государственного технического университета

Оперативно-тыловые требования и требования по обеспечению эксплуатационной надежности средств хранения горючего и смазочных материалов предусматривают емкости, обладающие противокоррозионной стойкостью, прочностью, устойчивостью к воздействию окружающей среды и старению. Анализ материалов для производства резервуаров в Вооруженных силах Российской федерации позволяет сделать вывод о том, что они не в полной мере соответствуют вышеуказанным требованиям.

Емкости для хранения нефтепродуктов из железобетонных материалов имеют недостатки, в числе которых большую массу, сложный монтаж и установка, недостаточная герметичность стенок, из-за просачивания жидкостей под воздействием высокого давления через микротрещины и поры в бетоне. Среди недостатков резервуаров из стали ограниченный срок эксплуатации с постепенным нарушением герметичности сварных швов. Общие недостатки таких резервуаров:

- низкая сохраняемость и высокая коррозионность;

- ограниченная область применения в климатических зонах с температурой ниже 30°С;

- высокие потери хранимого горючего;

- уменьшение ресурса работы и сроков эксплуатации.

Потери горючего при хранении на 75% происходят от их испарения, величина которого зависит от особенностей конструкции резервуара и от температурных показателей внутри него. Применение в резервуаростроении современных композиционных материалов позволит значительно снизить потери нефтепродуктов.

Углепластик (карбон) (рис. 1) – это наиболее важный представитель группы композиционных материалов широкого спектра использования, перспективных с точки зрения изготовления, технологичности, долговечности и ремонтопригодности.

Высокие физико-механические показатели, а также стойкость к воздействию агрессивных сред определили широкое применение этих материалов во многих областях промышленности и сферах жизнедеятельности человека. Карбон превосходит стеклопластик по прочности и ряду других свойств.

Рис. 1. Хранение углепластика (карбона) отвержденного

Карбон обладает уникальными эксплуатационными характеристиками, которые он приобретает в результате сочетания совершенно различных по своим свойствам материалов – углеродного полотна в качестве несущей основы и эпоксидных компаундов в качестве связующего.

Углеродное волокно – материал, состоящий из тонких нитей диаметром от 3 до 15 микрон, образованных преимущественно атомами углерода, которые объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Углеродные волокна характеризуются:

- высокими значениями прочности и жесткости;

- низкой плотностью;

- химической инертностью;

- низкой тепло- и электропроводностью;

- высокой усталостной прочностью;

- низкой ползучестью;

- низкими значениями коэффициента линейного термического расширения;

- высокой радиационной стойкостью.

Некоторые технологические приемы переработки карбона аналогичны технологии переработки стеклопластиков. В зависимости от цели и назначения применяются следующие способы формования изделий: прессование, автоклавная формовка, намотка, пултрузия, вакуумная инфузия.

Рассмотрим некоторые свойства углепластиков:

Токсические свойства. Полностью отвержденный карбон гигиеничен и нетоксичен. Такой материал, обычно, меньше загрязняется и хорошо подвергается очистке.

Стойкость к агрессивным средам. «Иерархия» агрессивных элементов, влияющих на свойства композитов, очень широка, однако может быть систематизирована в группы. Это минеральные и органические кислоты, щелочи и окислители, алифатические и ароматические растворы, а также горюче-смазочные материалы.

По ГОСТ 12020 стойкость к агрессивным средам оценивается по изменению их массы, причем по пятибалльной шкале: 5 – высокая стойкость; 4 – удовлетворительная; 3 – материал устойчив не во всех случаях; 2 – стойкость недостаточна, к применению не рекомендуется; 1 – материал не стоек и быстро разрушается. В работе показаны результаты исследования деградации механических свойств карбона после насыщения различными химическими составами в течение 30 суток при исследованиях на межслоевой сдвиг.

Сопротивление углепластика старению и его устойчивость к агрессивным средам можно повысить с помощью введения необходимых присадок. Стабилизаторы и антиоксиданты способны значительно улучшить долговечность карбона в условиях химического воздействия и солнечной радиации.

Морозостойкость композиционных материалов – это способность сохранять свои эксплуатационные свойства в условиях низких температур. Критерии морозостойкости оценки разные, но чаще всего, ее количественно характеризуют коэффициентами. Большинство углепластиков подвержены упругому разрушению в стеклообразном состоянии, которое они сохраняют при охлаждении до температуры около -80°С.

Возможность применения в условиях Арктики и Крайнего Севера достаточно хорошо зарекомендовавшего себя карбона – актуальная проблема сегодняшнего материаловедения, потому что климатические условия Арктической зоны РФ оказывают значительное влияние на эффективность эксплуатации, надежность и живучесть техники.

Долговечность. Для применения карбона в резервуаростроении первостепенное значение имеет долговечность, т. е. время, по истечении которого изделие или конструкция претерпевает изменения до такой степени, что не способны более выполнять свои функции. Срок службы таких композиционных материалов не постоянен и зависит от условий эксплуатации, температуры и характера среды, механических напряжений и т. п. Поэтому, чтобы композитные изделия служили как можно дольше, надо учитывать их свойства и соответствие своему назначению.

В мировой науке по сей день не существует метода, надежно обеспечивающего определение долговечности композитов в химически агрессивной среде. Если говорить о всей совокупности свойств углепластика, как современного композита, то они не постоянны. Причина тому – усреднение данных в литературных источниках, как правило, с большим разбросом показателей. В связи с этим, одни и те же свойства полимерных и композиционных материалов в разной литературе часто сильно отличаются друг от друга.

Углепластик имеет широчайшую область применения. Углеродные материалы и изделия из них можно встретить в самых разнообразных отраслях промышленности. Применение углеткани и эпоксидного связующего при ремонте несущих конструкций позволяет проводить ремонт в короткие сроки и с задействованием малого человеческого ресурса по сравнению с привычными способами. Следует также отметить, что, хотя сроки ремонта снижаются в разы, сроки эксплуатации конструкции увеличиваются также в несколько раз.

Комбинирование различных полимерных составляющих в одном материале с высокой прочностью и химической инертностью, а также вибро-, звуко- и радиопоглощением определяет выбор именно этих композитов для разработки конструкций гражданских судов.

В автомобильной сфере углепластик применяют для производства отдельных деталей, узлов и автомобильных корпусов целиком. Высокое отношение прочности к весу позволяет разрабатывать безопасные, и экономичные машины: снижение веса авто при помощи карбона на 30% позволяет уменьшить выброс CO2 в атмосферу на 16%, потому что расход бензинов и дизельных топлив также в несколько раз уменьшен.

В железнодорожной отрасли углепластики также имеют широкое применение. Легкость и прочность материала позволяет облегчить конструкцию железнодорожных вагонов, снизив тем самым общий вес составов, что позволяет в дальнейшем как увеличивать их длину, так и улучшать скоростные характеристики.

В то же время углепластики могут использоваться и при строительстве железнодорожного полотна и прокладке железнодорожных проводов: высокие показатели прочности на изгиб позволяют увеличивать длину проводов, сокращая необходимое количество опор и в то же время снижая риск их провисания.

Резервуары из углепластика по сравнению с принятыми в МО РФ резервуарами имеют преимущества, среди которых:

- высокие физико-механические характеристики, наряду с малой массой емкости;

- отсутствие коррозии (защита от воздействия окружающей среды);

- высокая стойкость материала в значительном температурном диапазоне и его динамике;

- простота монтажа и обслуживания из-за малой массы, отсутствия необходимости в бетонировании и сварочных работах;

- высокая электрическая устойчивость;

- низкие эксплуатационные затраты;

- экологичность материала.

Для повышения химической стойкости рассмотренных материалов и изготавливаемых из них резервуаров наиболее перспективными являются эпоксидные покрытия. Эпоксидные покрытия, характеризуемые высокой химстойкостью, широко используются как облицовочные материалы технологического оборудования, предназначенного для хранения и транспортировки химических реагентов. Введение модифицированных волокнистых наполнителей требует дополнительной оценки поведения композитов в активных средах.

В качестве объектов исследования использовали: эпоксидные композиционные материалы, армированные полиакрилонитрильным техническим жгутиком (ПАН-ТЖ), гидратцеллюлозной технической нитью (ГЦТН) и базальтовыми нитями (БН).

Волокнистые наполнители предварительно модифицировали в водных растворах органосилановых аппретов: 3-глицидоксипро-пилтриметоксисилана (А-187) и 3-метакрилоксипропил-триметоксисилана (А-174), которые использовались для улучшения прочности нитей и увеличения адгезионной совместимости компонентов эпоксидного композита. В качестве нефтепродуктов использовали: бензин (Р-92) и масло моторное всесезонное универсальное (М-4з/14-Д), выбор которых обусловлен изучением поведения композиционных материалов к действию жидких органических сред.

Образцы композиционных материалов, полученных методов компрессионного прессования, полностью погружали в испытательную жидкость и при температуре (20±2°С) выдерживали заданное время (от 1 до 672 ч). Испытания проводили по ГОСТ 12020-2018.

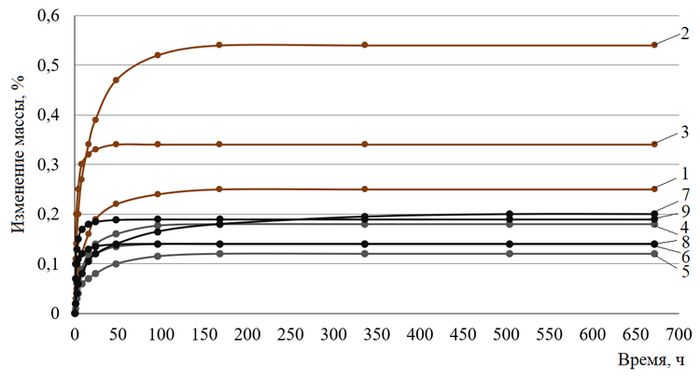

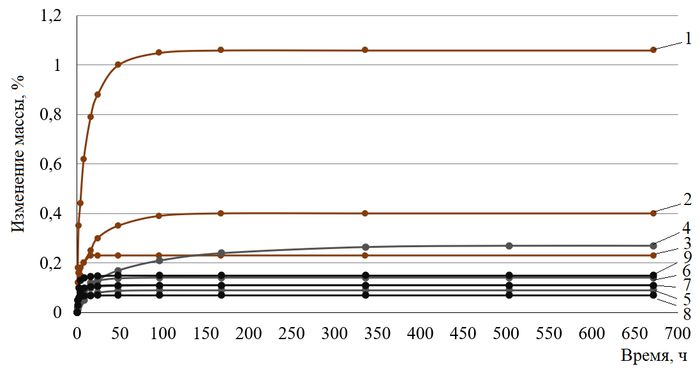

Сравнительную оценку химической стойкости композиционных материалов, армированных исследуемыми волокнистыми наполнителями, к действию нефтепродуктов проводили по изменению массы образцов (рис. 2, 3).

Рис. 2. Изменение массы образцов композитов в среде Р-92: 1-ЭД-20+ПАН-ТЖ; 2-ЭД-20+ПАН-ТЖ+А-187; 3-ЭД-20+ПАН-ТЖ+А-174; 4-ЭД-20+ГЦТН; 5-ЭД-20+ГЦТН+А-187; 6-ЭД-20+ГЦТН+А-174; 7-ЭД-20+БН; 8-ЭД-20+БН+А-187; 9-ЭД-20+БН+А-174

Полученные данные показывают, что несмотря на достаточно близкие значения изменения массы образцов армированных пластиков, лучшей стойкостью к действию Р-92 характеризуются композиционные материалы на основе ГЦТН и БН (рис. 1). При этом модифицирование указанных наполнителей исследуемыми органосиланами способствует меньшему изменению массы образцов композитов (кривые 5, 6, 8, 9) по сравнению с композитами на основе немодифицированных нитей (кривые 4, 7).

Рис. 3. Изменение массы образцов композитов в среде М 4з/14Д: 1-ЭД-20+ПАН-ТЖ; 2-ЭД-20+ПАН-ТЖ+А-187; 3-ЭД-20+ПАН-ТЖ+А-174; 4-ЭД-20+ГЦТН; 5-ЭД-20+ГЦТН+А-187; 6-ЭД-20+ГЦТН+А-174; 7-ЭД-20+БН; 8-ЭД-20+БН+А-187; 9-ЭД-20+БН+А-174

Результаты испытаний образцов армированных пластиков в М-4з/14-Д (рис. 2), также свидетельствуют о большем изменении массы композитов на основе ПАН-ТЖ (кривые 1, 2) по сравнению с композитами на основе ГЦТН и БН (кривые 4-9), причем введение модифицированных волокнистых наполнителей в эпоксидное связующее обеспечивает лучшую стойкость композиционных материалов к действию нефтепродуктов.

Таким образом, при исследовании образцов композитов к действию нефтепродуктов установлено, что обработка нитей органосилановыми аппретами А-187 и А-174 и введение модифицированных волокнистых наполнителей в эпоксидное связующее способствует улучшению химической стойкости разработанных композиционных материалов.

ЛИТЕРАТУРА:

- Технические свойства полимерных материалов: учебно-справочное пособие / В. К. Крыжановский, В. В. Бурлов, А. Д. Паниматченко и др. – СПб.: Профессия, 2007. – 240 с.

- Борейко Д. А. Анализ методов моделирования элементов конструкций машин и агрегатов для автоматизации оценки их напряженно-деформированного состояния / Д. А. Борейко, Д. Ю. Сериков // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – № 3(572). – С. 35–39.

- Зубова Н. Г. Исследование химической стойкости эпоксидных композитов на основе ПАН волокон / Н. Г. Зубова, Т. П. Устинова // Пластмассы со специальными свойствами: материалы международной конференции. – СПб.: ЦОП «Профессия», 2011. – С. 280–282.

- Борейко Д. А. Повышение эффективности оценки технического состояния нефтегазопромысловых конструкций нетепловыми пассивными методами диагностики: специальность 05.02.13 «Машины, агрегаты и процессы (по отраслям)»: автореферат диссертации на соискание ученой степени кандидата технических наук / Борейко Дмитрий Андреевич. – Ухта, 2015. – 22 с.

- Денисюк М. Н. Экспериментальные исследования углепластика и стали на хемостойкость / Денисюк М. Н., Зубова Н. Г., Земсков В. М. // Московский экономический журнал. – 2017. – №4. – С. 65–67.

- Борейко Д. А. Применение метода конечно-элементного анализа для автоматизации оценки начальных испытательных нагрузок при проведении исследований напряженно-деформированного состояния трубных образцов / Д. А. Борейко, Д. Ю. Сериков // Автоматизация, телемеханизация и связь в нефтяной промышленности. – 2021. – № 4(573). – С. 38–42.

- Зубова Н. Г. Комплексная оценка свойств эпоксидных композитов на основе модифицированных базальтовых нитей / Н. Г. Зубова, В. М. Герасимова, Т. П. Устинова // Современные твердофазные технологии: теория, практика, инновационный менеджмент: материалы XII Международной научно-практической конференции. – Тамбов: Издательский центр ФГБОУ ВО «ТГТУ», 2020. – С. 45–47.

- Быков И. Ю. Методика оценки технического состояния конструкций нефтегазового оборудования нетепловыми пассивными методами диагностики / И. Ю. Быков, Д. А. Борейко, А. Л. Смирнов // Инженер-нефтяник. – 2017. – № 4. – С. 5–11.

- Крапивский Е. И. Физико–технические методы и средства диагностики оборудования при транспорте нефти и газа: учебное пособие / Е. И. Крапивский, М. Ю. Земенкова, Д. А. Борейко. – Тюмень: Тюменский индустриальный университет, 2020. – 229 с.

- Цхадая Н. Д. Пассивные методы контроля – действенный инструмент повышения эффективности оценки технического состояния нефтегазового оборудования / Н. Д. Цхадая, Д. А. Борейко, Д. Ю. Сериков // Инженер-нефтяник. – 2021. – № 3. – С. 15–20.

- Быков И. Ю. О чувствительности методов неразрушающего контроля при обнаружении дефектов / И. Ю. Быков, Д. А. Борейко // Территория Нефтегаз. – 2014. – № 6. – С. 48–53.

- Борейко Д. А. Совершенствование технологии извлечения товарного водорода из отходящих газов на установках получения технического углерода отечественных газоперерабатывающих производств / Д. А. Борейко, А. А. Белякова, Д. Ю. Сериков // Инженер-нефтяник. – 2023. – № 2. – С. 50–55.

- Быков И. Ю. Диагностика нефтегазопромыслового оборудования методами неразрушающего контроля / И. Ю. Быков, Д. А. Борейко. – 3-е издание, переработанное. – Старый Оскол: ООО «Тонкие наукоемкие технологии», 2019. – 244 с.

- Разработка технологических процессов изготовления деталей машин: учебное пособие / Т. П. Глинникова, С. А. Волегов, Д. Ю. Сериков, Д. А. Борейко, Т. П. Глинникова, С. А. Волегов, Д. Ю. Сериков, Д. А. Борейко. – Ухта: Ухтинский государственный технический университет, 2023. – 128 с.

- Блинков О. Г. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения / О. Г. Блинков, С. Е. Анисимова, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 6(114). – С. 5–8.

- Проблемы выбора методов процесса модернизации промышленных предприятий / А. А. Манираки, Д. Ю. Сериков, Р. Ф. Гаффанов, У. С. Серикова // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 1(109). – С. 28–33.

- Маслин А. И. Повышение эффективности нефтепромыслового оборудования / А. И. Маслин, А. С. Новиков, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2018. – № 4. – С. 9–15.

- Блинков И. О. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия / И. О. Блинков, О. Г. Блинков, Д. Ю. Сериков // Оборудование и технологии для нефтегазового комплекса. – 2019. – № 4(112). – С. 48–51.

- Сериков Д. Ю. Методики определения физико-механических характеристик армирующего композиционного материала, используемого для упрочнения вооружения шарошечного бурового инструмента / Д. Ю. Сериков // Строительство нефтяных и газовых скважин на суше и на море. – 2016. – № 12. – С. 29–32.