Методика проектирования систем смазки подшипниковых узлов буровых долот

С. А. БЕЛОКОРОВКИН – ведущий инженер-конструктор АО «Самарский резервуарный завод»

Шарошечное буровое долото является тем компонентом буровой системы, который способен кардинально повысить эффективность процесса бурения в целом. Детальный анализ процесса разрушения горных пород шарошечными буровыми долотами с использованием статистических и динамических методов анализа помогает приблизиться к оптимальному сочетанию механической скорости бурения и времени работы долота на забое скважины, что необходимо при разработке оптимальной долотной программы.

Одними из важных компонентов шарошечного бурового долота, в значительной степени определяющими его работоспособность и долговечность, являются опорные узлы шарошек, которые работают при исключительно высоких статических и динамических нагрузках циклического характера, в особенности при бурении твердых и крепких пород. Одной из причин снижения стойкости шарошечных буровых долот является недостаточная стойкость и неравномерный износ опорных узлов шарошек. Это предопределяет необходимость проведения дальнейших исследований по изучению проблемы недостаточной и неравностойкости опорных узлов разных шарошек бурового долота и определению необходимых условий, позволяющих в каждом случае решать данную проблему с наибольшим эффектом.

Опыт разработки и эксплуатации шарошечных буровых долот с герметизированными маслонаполненными опорами показал, что положительных результатов в решении этой проблемы можно достичь только путем комплексного рассмотрения всей системы герметизации долота, включающей конструкцию уплотнения зазора между шарошкой и цапфой, устройство по обновлению смазки в опоре и компенсации давления в ней.

Одной из основных проблем в современном долотостроении является создание эффективных герметизированных опор шарошек долот для высокооборотного бурения, оснащенных различными гидромониторными системами очистки забоя, требующих новых более работоспособных систем хранение и подачи смазки, а также создания более надежных уплотнительных устройств.

Чтобы решить эту и многие другие проблемы, связанные с проектированием шарошечных буровых долот, обладающих высокой работоспособностью и долговечностью их опорных узлов, необходимо разработать общую методологию проектирования систем смазки и герметизации подшипниковых узлов данного вида бурового инструмента.

Методология до сих пор остается одной из наиболее глубоких и спорных философских категорий, применение которой по этой причине каждый раз требует некоторого пояснения (или трактовки) автора. Методология представляет собой высшее звено в цепи «методика-метод-методология» и призвана показать осмысленную стратегию действий, обеспечивающую решение поставленной проблемы, аксиоматично руководствуясь логикой, опытом и здравым смыслом.

В настоящей работе методология рассматривается как алгоритм поиска цели, включающий совокупность методик и технических средств, обеспечивающих наиболее эффективное достижение к цели – создание системы смазки, обеспечивающей приемлемые условия смазывания опоры – с учетом конкретных условий эксплуатации, этапа жизненного цикла, типоразмера, способа промывки долота и др. факторов. Это достигается применением методов физического моделирования.

Методология должна давать логику принятия решений по любому вопросу, касающегося проектирования системы смазки. При этом необходимо отметить, что уже само понятие система смазки является комплексным, оно предполагает некую совокупность элементов, включающую:

- смазочный материал и его свойства;

- совокупность элементов гидравлической схемы системы смазки – система резервуаров, клапанов, каналов и т.п.

Методология же в дополнение к этому должна содержать:

- стратегию выбора смазочного материала для смазки опор буровых долот, включающую совокупность значащих свойств, критериев качества и рекомендаций по методам исследования;

- методику заправки смазки в опору долота, учитывающую требуемый объем смазочного материала и его тепловое расширение;

- стратегию управления системой смазки в процессе эксплуатации долота.

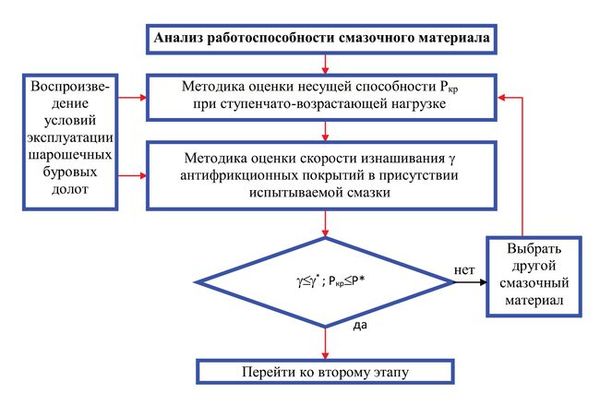

Анализ работоспособности смазки

На первом этапе анализа работоспособности смазки (рис. 1) определяются два важнейших показателя долотных смазок – несущая способность РКР, характеризующая антизадирные свойства смазочного материала, и противоизносные свойства, определяемые по скорости изнашивания материалов опор буровых долот. Особенностью данных испытаний является необходимость проведения испытаний в условиях идентичных режимам эксплуатации опор буровых долот (контактные давления до 70 МПа, температура 80±20°С), т.е. фактически требуется провести испытания на трибологическую совместимость смазок с материалами, из которых изготавливаются опоры, а конкретнее – с антизадирными серебряными покрытиями, которые широко используют в отечественном и зарубежном долотостроении. Износ или задир серебряного покрытия вызывает отказ (заклинивание) опоры. Износостойкость определяется по максимальному значению линейного износа на дорожке трения за один час испытаний при эксплуатационной удельной нагрузке на контакт. При этом оценка весового износа нецелесообразна, поскольку часть серебряного покрытия выдавливается из зоны трения без отделения от поверхности (деформационный износ).

Рис. 1. Блок-схема первого этапа проектирования системы смазки

Оценка несущей способности выполняется по методике испытаний на трение скольжения по схеме «кольцо-кольцо» при ступенчато-возрастающей нагрузке. Критическая нагрузка определяется по возникновению прихватов (выявляемых в виде «скачков» момента трения на эпюре его изменения во времени).

Следует отметить, что в настоящее время не существует ни одного стандарта, позволяющего получать адекватные характеристики износостойкости и задиростойкости долотных смазок. Поэтому результаты стандартных испытаний данных смазок, например, на четырехшариковой машине трения не достаточны для полноценного анализа работоспособности смазочного материала, поскольку в них используется нехарактерный для опор долот трехточечный контакт, а трению подвергаются стальные шарики, материал, твердость и шероховатость которых не соответствуют элементам опор буровых долот. Для проведения испытаний требуется использовать специализированные испытательные стенды (описание которых приведено ниже), обеспечивающие требования физического моделирования опор буровых долот. Для смазок, не показавших работоспособность на данном этапе исследований, дальнейшие работы по их исследованиям и проектированию для нее смазочной системы нецелесообразно.

Анализ физико-механических свойств смазки

Необходимость анализа физико-механических и триботехнических свойств смазок обусловлена еще и тем, что производители, как правило, не предоставляют своим заказчикам всех необходимых данных о смазочных материалах, необходимых для проектирования системы смазки (рис. 2). Одной из важнейших характеристик смазок, необходимой для расчета последующих параметров (эффективной толщины смазочного слоя и центробежных сил, действующих на смазочный материал, размещенный в каналах системы смазки опоры бурового долота) является их плотность ρСМ. Данный параметр иногда приводится в информационной таблице фирм-производителей смазок. Однако, вследствие того, что от партии к партии рецептура и технология изготовления смазки могут меняться, то лучше всего выполнять дополнительный входной контроль данного и других нижеприведенных характеристик долотных смазок непосредственно на предприятии. И, поскольку долотные смазки приобретаются, как правило, небольшими партиями, то методики входного контроля должны быть экспрессными при использовании минимального количества смазки.

Рис. 2. Блок-схема второго этапа проектирования системы смазки

Далее необходимо оценить коэффициент объемного расширения смазки β в диапазоне эксплуатационных температур. Поскольку система смазки в опорах герметизирована отсутствие учета данной величины, как было отмечено выше, чревато разрушением диафрагмы. В настоящее время проблема теплового расширения смазки решается путем прокалывания диафрагмы с тем расчетом, что «лишняя» смазка при нагреве выйдет через прокол наружу, что являет собой пример нерационального расходования дорогостоящих смазочных материалов.

Рациональный путь решения данной проблемы заключается в том, что после полной заправки долота часть объема смазки VK следует выкачать обратно, т.е. создать искусственный «дефицит» смазки, достаточный для компенсации ее теплового расширения при эксплуатации. Эксперименты с нагревом смазок (проведенные автором и представленные в следующей главе диссертации) в диапазоне эксплуатационных температур от 20°С до 100°С показали, что с ростом температуры коэффициент β нелинейно растет и может кратно различаться для разных марок долотных смазок.

Известно, что в процессе трения происходит трибодеструкция молекул смазочного материала. При этом разорванные концы молекул вступают с реакцию с кислородом и масло окисляется. Вследствие этого смазочный слой со временем утрачивает свои защитные свойства и требует обновления во избежание схватывания трущихся поверхностей. Для оценки потребной скорости обновления смазочного материала q в зоне трения опоры скольжения была разработана оригинальная методика, которая заключается в предварительной оценке удельной (отнесенной к площади поверхности трения S) толщины he граничного слоя смазочного материала, находящегося между поверхностями трения при эксплуатационных значениях контактного давления и средней температуры, а также долговечности tр граничного слоя смазочного материала с учетом условий эксплуатации опор буровых долот.

После чего требуемый коэффициент обновления может быть найден как отношение

где:

Ve, me – соответственно, объем и масса смазки в зазоре между поверхностями трения (т.е. объем и масса граничного слоя смазки);

ρСМ – плотность смазки.

Чтобы обеспечить требуемый коэффициент обновления смазки в опоре требуется оценка и других параметров смазочного материала (показанных в четвертой главе диссертации), позволяющих рассчитать скорость ее течения по каналам смазочной системы с учетом действующих давлений и температур (рис. 2).

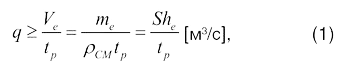

Расчет параметров системы смазки опор

Расчет параметров системы смазки опор (рис. 3) начинается с определения требуемого технического ресурса опоры ТК (для современных долот ТК ≥ 100...150 часов наработки на забое) и рассчитывают потребный объем (или массу) смазочного материала в смазочной системе из выражения VСМ ≥ Тcq, [мм3].

Следует отметить, что в современных долотах объем смазки, закачиваемой в смазочную систему значительно превышает потребный расчетный объем VСМ. Далее определяют минимальный полный объем смазочной системы VCC как сумму объема, занятого смазкой VСМ и компенсационного объема VК, не занятого смазкой.

Для обеспечения условия отсутствия схватывания опоры необходимо выбрать соответствующие размеры, сечения и расположения смазочных каналов в опоре с учетом центробежных и гидростатических сил, действующих на смазку при бурении. Для этого целесообразно использовать методы компьютерного численного моделирования поведения смазки с использованием, например, программы ANSYS.

На данном этапе конструирование тесно сопряжено с исследованием компьютерной модели опоры долота. Цель данных исследований – выбор такой геометрии каналов и смазочных канавок, которые бы при заданных условиях обеспечивали выполнение условия (1). Для определения кинетики перемещения смазки можно использовать и аналитические методы. Для этого необходимо выявление закономерностей, позволяющих рассчитать скорость движения смазки по каналам заданного сечения при заданной температуре.

Экспериментальная методика оценки активационных характеристик течения смазки в смазочном канале приведена в следующем разделе. На основе определения разности давлений в смазочной системе и в затрубном пространстве, при которой должно происходить перемещение смазки из резервуара через опору в гидроаккумулятор, и далее на выброс из опоры можно рассчитать требуемые усилия открытия клапанов, оценить объем аккумулятора, т.е. сделать необходимые конструктивные расчеты.

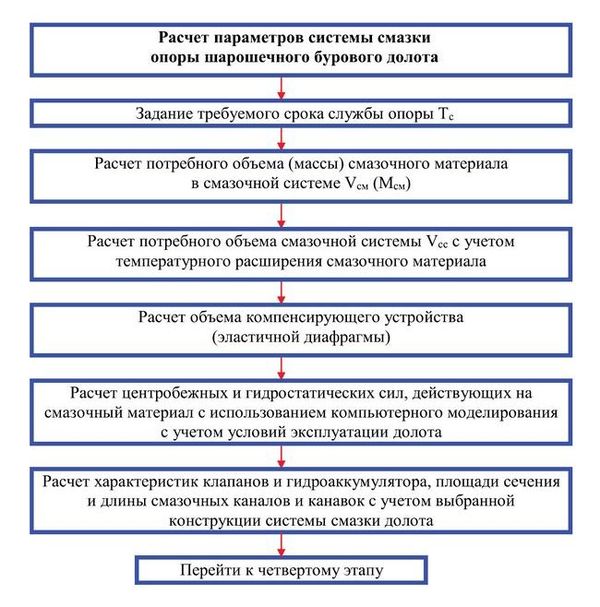

Разработка технологии заправки и эксплуатации смазочной системы долота

Для каждой смазки определяется давление закачки смазки в собранную опору и разрабатывается стратегия управления подачей смазки в опору при эксплуатации долота на забое за счет подъема-опускания долота; за счет изменения давления промывочной жидкости и (или) за счет дозаправки смазки после подъема долота при многократном его использовании (рис. 4).

Первые два метода основаны на использовании изменения гидростатических сил, действующих на смазочный материал. Разработанная стратегия записывается в инструкции по эксплуатации долота.

Рис. 3. Блок-схема третьего этапа проектирования системы смазки

Рис. 4. Блок-схема четвертого этапа проектирования системы смазки

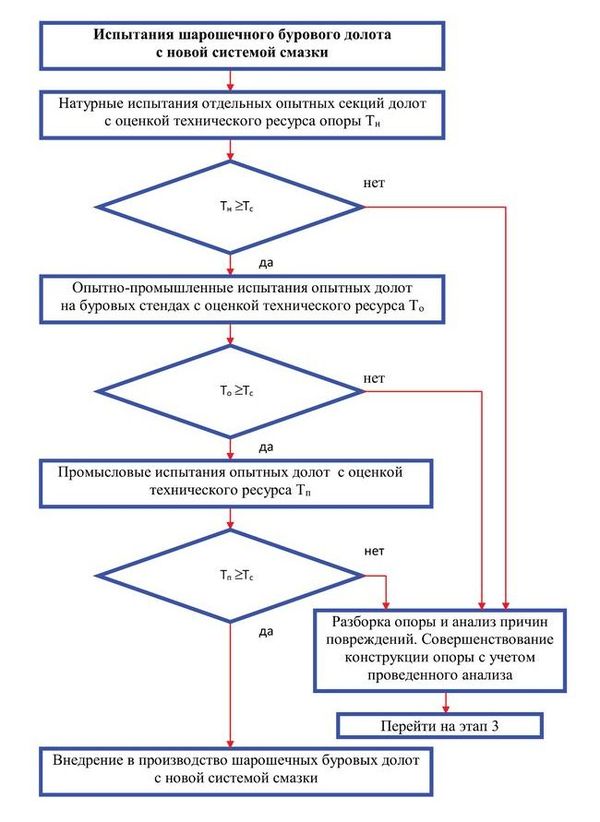

Опытно-промышленные и промысловые испытания долот с новой системой смазки

Комплекс исследований на данном этапе (рис. 5) включает известные методы натурных (на отдельных элементах опор буровых долот), опытно-промышленных (на буровых стендах, где забой имитируют стальными кругами) и промысловых испытаний. Критерием работоспособности разработанной системы смазки служит превышение найденного при испытаниях технического ресурса заданной величины, диктуемой потребностями рынка.

Рис. 5. Блок-схема пятого этапа проектирования системы смазки

Таким образом, был разработан общий алгоритм методики, состоящий из пяти этапов, необходимых и достаточных для научно обоснованного проектирования системы смазки долот с герметизированными опорами. Методика органично включает в себя совокупность критериев, расчетных моделей, связывающие ресурсные характеристики опор буровых долот, свойства смазочного материала, конструктивные особенности системы смазки, условия эксплуатации долота, триботехнические свойства пар трения в опоре и др. факторы.

ЛИТЕРАТУРА:

- Белокоровкин С. А., Сериков Д. Ю. Определение геометрических параметров элементов опорных узлов шарошечных буровых долот с управляемой системой подачи смазочного материала // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2020. – №6. – с. 41–46.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28–33.

- Сериков Д. Ю., Белокоровкин С. А. Новая конструкция шарошечного бурового долота оснащенного управляемой системой подачи смазки // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2021. – №6. – с. 18–22.

- Борейко Д. А., Быков И. Ю., Сериков Д. Ю. Анализ опыта лабораторных исследований металлов при помощи пассивных методов неразрушающего контроля // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2021. – №5. – с. 19–23.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015. – с. 160.

- Крылов К. А. Повышение долговечности и эффективности буровых долот / К. А. Крылов, О. А. Стрельцова. – М.: Недра, 1983. – с. 206.

- Сериков Д. Ю., Васильев А. А. Анализ конструктивных особенностей систем промывки шарошечных буровых долот и их влияния на качество очистки забоя скважины // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №3. – с. 27–32.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б. И. № 26 от 20.09.1997.

- Сериков Д. Ю., Панин Н. М., Агеева В. Н. Совершенствование систем герметизации подшипниковых узлов шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №4. – с. 16–19.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Сериков Д. Ю. Шарошечные долота для реактивно-турбинного бурения. – М.: Нефть и газ, 2016. – с. 240.

- Ищук А. Г., Сериков Д. Ю. Шарошечный буровой инструмент. – М.: «МДМпринт», 2021. – с. 303.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Сериков Д. Ю., Ищук А. Г., Серикова У. С. Новая конструкция опоры скольжения шарошечного бурового долота // СФЕРА. Нефть и Газ: всерос. отр. науч.-техн. журн. – М.: ООО «ИД «СФЕРА», 2018. – №6. – с. 32–34.

- Блинков О. Г., Анисимова С. Е., Сериков Д. Ю. Особенности развития инновационной деятельности на предприятиях нефтегазового машиностроения // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №6. – с. 5–8.

- Сериков Д. Ю. Совершенствование подшипникового узла шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2020. – №4. – с. 31–34.

- Сериков Д. Ю. Совершенствование конструкции опоры скольжения шарошечного бурового долота // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2020. – №3. – с. 15–18.

- Борейко Д. А., Сериков Д. Ю., Быков И. Ю. Анализ методов диагностики технического состояния шарошечных буровых долот корпусного типа // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2021. – №2. – с. 11–14.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №1/2022

Рис. 5. Блок-схема пятого этапа проектирования системы смазки

Статья в формате pdf →