Анализ проскальзывания зубьев вооружения шарошечных буровых долот

Д. Ю. СЕРИКОВ –

к.т.н., доцент РГУ нефти и газа имени И. М. Губкина

В статье проведен анализ проскальзывания зубьев вооружения шарошечных буровых долот по забою. На основе математического моделирования вращения шарошки определены траектории движения вершин зубьев вооружения бурового долота в процессе его работы. Путем аналитических расчетов определены площади поражения забоя зубьями вооружения шарошек при подтормаживании и пробуксовке, в результате чего было установлено, что процесс подтормаживания вооружения, с точки зрения площади поражения забоя в вертикальной плоскости, является намного эффективнее процесса пробуксовки.

Несмотря на тот факт, что за последние годы все большие объемы бурения в нашей стране и за рубежом осуществляются буровыми долотами Polycrystalline Diamond Bits (PDC), использование классических трехшарошечных долот все еще занимает достойное место в общем объеме используемого бурового инструмента. Особенно это касается буровых долот больших диаметров от 393,7 до 660,4 мм, где стоимость PDC довольно высока, а бурение данным типом инструмента, требует значительного увеличения крутящего момента.

В связи с этим работы, направленные на повышение эффективности шарошечного бурового инструмента и как следствие его конкурентоспособности являются актуальными. Задача повышения эффективности работы шарошечного бурового инструмента является многофакторной и может решаться, как за счет улучшения отдельных компонентов, так и их совокупности. Одним из таких факторов является повышение эффективности работы вооружения шарошечного бурового инструмента за счет совершенствования его геометрических параметров.

Как известно, в зависимости от свойств разбуриваемых пород шарошечные долота по кинематическим характеристикам делятся на две основные группы: ударно-дробящего и ударно-режущего действия, которые обуславливают характер взаимодействия породоразрушающих зубчатых элементов вооружения с породой.

Долота ударно-дробящего действия используются для бурения твердых пород и изготавливаются без смещения осей шарошек относительно оси вращения долота с минимальными величинами проскальзывания зубьев при перекатывании шарошек связанным лишь с многоконусностью шарошек [1].

Долота ударно-режущего действия, предназначены для бурения мягких и средних пород, характеризуются наличием проскальзывания зубьев вооружения при перекатывании шарошек по забою, а также при калибровании стенки скважины. Они оснащаются многоконусными шарошками оси, которых, не пересекаются с осью вращения долота, при этом, вооружение шарошек выполняется самоочищающимися с большим вылетом вершин шарошек за центр долота [2]. Эти конструктивные особенности долот данной группы обусловлены механикой разрушения пластичных и упругопластичных пород, где вооружение инструмента должно обеспечивать режущее воздействие на породу при ее разрушении зубьями шарошек.

Так в результате смещения осей шарошек при вращении долота, контактирующие с забоем зубья, получают относительно него продольное скольжение, которое вместе с другими факторами увеличивает общую величину проскальзывания. Эта составляющая скорости скольжения зубьев тем больше, чем больше величина смещения. Увеличение величины скольжения вооружения приводит к соответствующему увеличению скорости разрушения пластичной породы и повышению эффективности бурения [3].

Таким образом, исследование процесса проскальзывания зубьев вооружения при перекатывании шарошек по поверхности забоя позволит выявить основные направления совершенствования геометрии вооружения шарошечного бурового инструмента с целью повышения его эффективности.

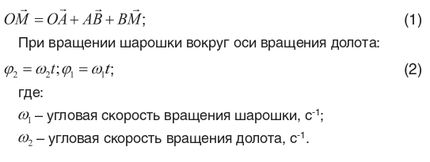

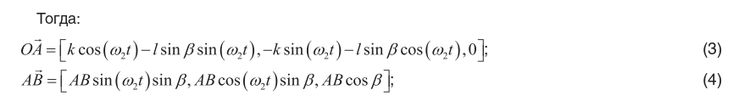

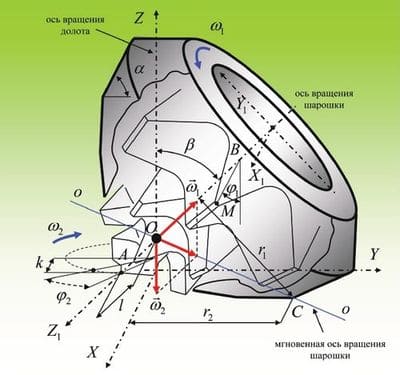

Для этого рассмотрим подробнее кинематику шарошки бурового долота [1].

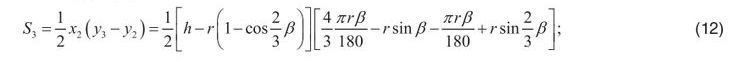

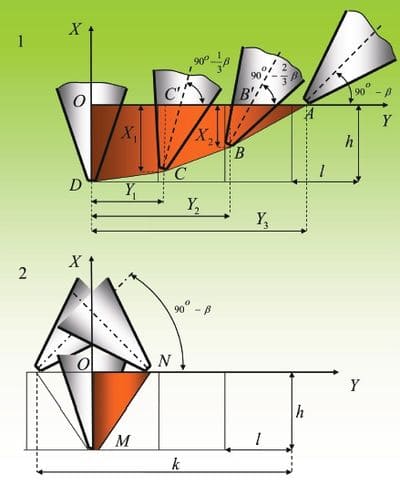

К примеру, определим траекторию движения точки М, лежащей на пересечении основного и калибрующего конусов шарошки (рис. 1).

Рис. 1. Расчетная кинематическая схема шарошки

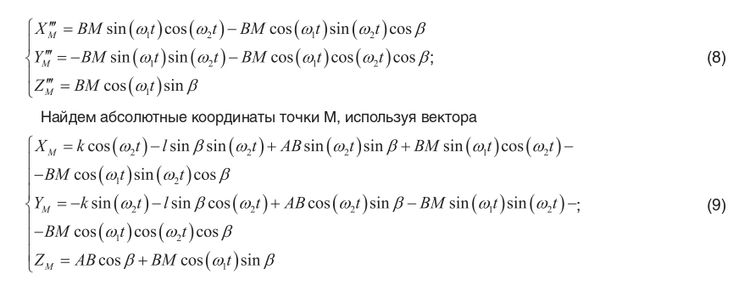

Рассмотрим процесс перекатывания шарошки по «мягкому» забою, т.е. когда зубья вооружения внедряются в породу на определенную величину, с проскальзыванием. При этом проскальзывание по направлению движения шарошки, называется подтормаживание, а против – пробуксовка.

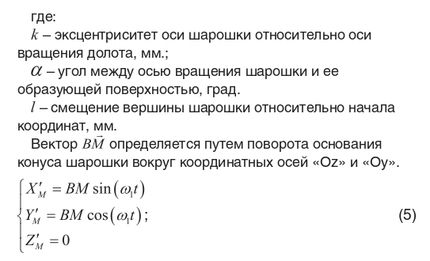

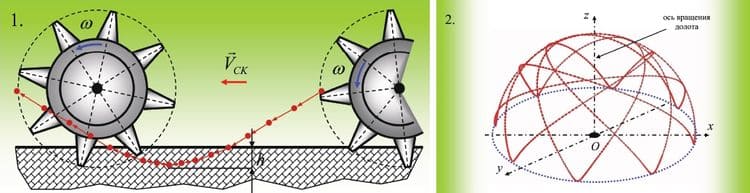

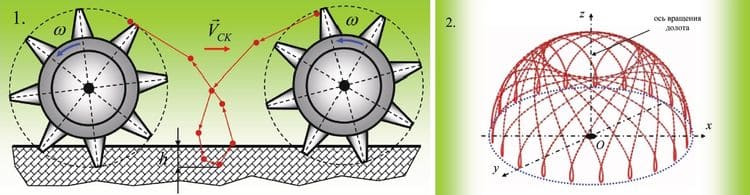

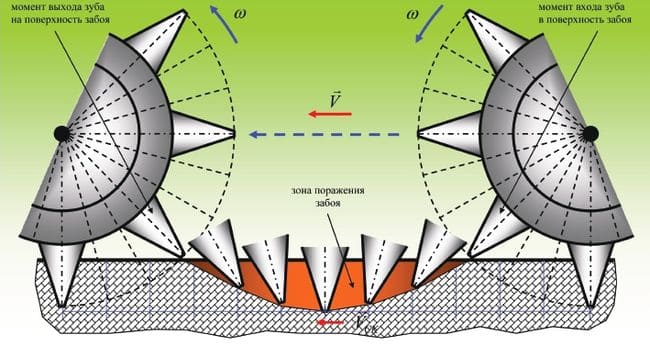

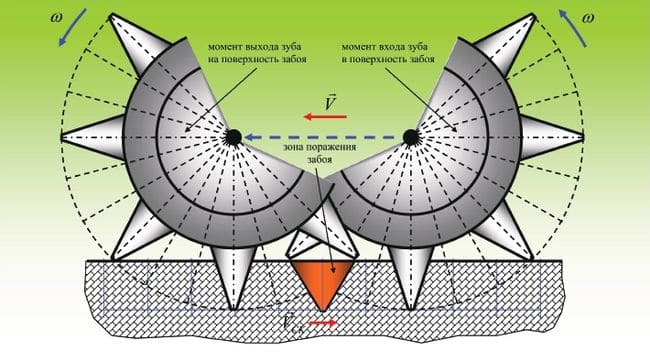

На рис. 2.1 представлена кинематическая схема перекатывания шарошки по забою и траектория движения вершины зуба, полученные в результате математического моделирования, в случае подтормаживания, а на рис. 2.2 при пробуксовке где:

h – величина максимального углубления зуба в породу, мм;

vck – скорость скольжения зубьев вооружения по забою, м/с.

Из рис. 2.1 и рис. 2.2 видно, что зоны поражения забоя в двух этих случаях совершенно разные, а, следовательно, и эффективность разрушения породы.

Для определения эффективности процесса разрушения породы за счет наличия эффекта подтормаживания или пробуксовки зубьев вооружения буровых долот необходимо исследовать кинематику шарошки и механику воздействия зубчатых элементов вооружения на забой в процессе бурения.

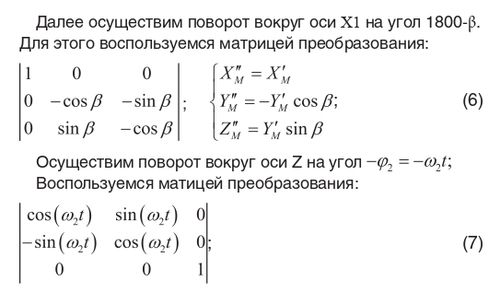

На рис. 3 и рис. 4 представлены принципиальные схемы поражения забоя зубьями бурового долота при подтормаживании и пробуксовке вооружения шарошек. При этом геометрические параметры вооружения, величина внедрения зубьев в породу и абсолютные угловые величины проскальзывания в двух этих случаях идентичны. Беглый анализ зон поражения забоя в вертикальной плоскости показывает, что площадь поражения забоя при подтормаживании значительно больше, чем при пробуксовке.

Для более точной оценки эффективности того или иного вида проскальзывания необходимо определить разницу площадей поражения забоя зубьями вооружения в этих двух случаях.

Рис. 2. Траектории движения вершины зуба при перекатывании шарошки по забою с подтормаживанием вооружения

Рис. 3. Траектории движения вершины зуба при перекатывании шарошки по забою с пробуксовкой вооружения

Рис. 4. Принципиальная схема пробуксовки вооружения и зона поражения забоя

Рис. 5. Принципиальная схема подтормаживания вооружения и зона поражения забоя

На рис. 6.1 представлена половина зоны поражения забоя зубчатым элементом подтормаживающего вооружения при его одноразовой обработке забоя. Чтобы определить площадь поражения в вертикальной плоскости необходимо определить площадь многогранника ОАВСДО.

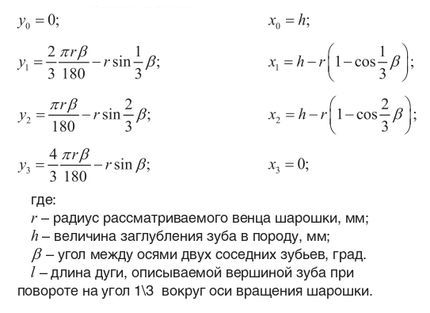

Для начала определим X и Y координаты для 4-х положений вершины зуба при его перемещении с проскальзыванием по забою.

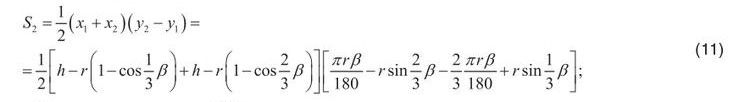

Тогда площадь трапеции OC’CD определиться как:

![]()

Площадь трапеции CC’B’B:

Площадь треугольника BB’A:

Рис. 6. Принципиальная схема для расчета площади поражения забоя зубьями вооружения в вертикальной плоскости: 1 – при подтормаживании шарошки 2 – при пробуксовке шарошки

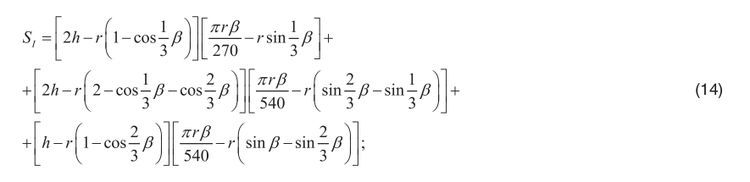

Тогда площадь многогранника ОАВСДО определится как сумма трех ранее определенных площадей, а общая площадь поражения забоя его удвоенному значению:

![]()

На рис. 6.2 представлена половина зоны поражения забоя зубчатым элементом буксующего вооружения при его одноразовой обработке забоя. Чтобы определить площадь поражения в вертикальной плоскости необходимо определить площадь треугольника OMN.

Для начала определим величину:

![]()

и величину отрезка ON:

Площадь треугольника определиться как:

Соответственно общая площадь поражения забоя при пробуксовке его удвоенному значению:

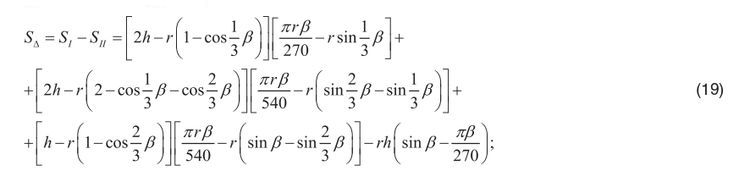

В результате можно определить разницу площадей поражения забоя при подтормаживании и пробуксовки в вертикальной плоскости:

Для представленных на рис. 4 и рис. 5 случаев пробуксовки и подтормаживания вооружения бурового инструмента на одинаковую угловую величину, соотношение площадей будет равно:

![]()

Таким образом, на основе проведенного анализа можно сделать вывод о том, что процесс подтормаживания вооружения шарошки с точки зрения площади поражения забоя в вертикальной плоскости является намного эффективнее процесса пробуксовки.

ЛИТЕРАТУРА:

- Мокшин А. С., Владиславлев Ю. E., Комм Э. Л. Шарошечные долота. – М.: Недра.– 1971.

- Палий П. А., Корнеев К. Е. Буровые долота. Справочник.– М.: Недра.– 1971.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением. – М.: Нефть и газ, 2015.