Высокотехнологичное нефтепромысловое оборудование

А. И. МАСЛИН – главный конструктор ООО «Дубна 30»

А. С. НОВИКОВ – к.т.н., технический директор ООО «Сервис-групп» novikov.as@mail.ru

Д. Ю. СЕРИКОВ – к.т.н., РГУ нефти и газа (НИУ) имени И. М. Губкина

Проблема повышения нефтеотдачи пластов в условиях разработки старых месторождений, которых в России преимущественно больше, очень актуально. Существующие методы поддержания пластовых давлений устарели и, наоборот, снижают коэффициент извлечения нефти (КИН). Перспективные методы полимерного, пенно-полимерного заводнения значительно повышают КИН, но существующее нефтепромысловое оборудование не эффективно. Предлагаемое новое высокотехнологическое оборудование позволит повысить эффективность работ по повышению КИН.

Эффективность извлечения нефти современными, промышленно освоенными технологиями, на сегодняшний день остается низкой. В зависимости от структуры запасов нефти и применяемых методов разработки месторождения, нефтеотдача, в среднем, составляет: в странах Латинской Америки и Юго-Восточной Азии 24-27%, в Иране – 16-17%, в США, Канаде и Саудовской Аравии – 33-37%, в странах СНГ и России – от 29% до 40%. Остаточные или не извлекаемые запасы нефти составляют до 75% от первоначальных геологических запасов. Существующими технологиями добыча остаточной нефти невозможна, либо нерентабельна.

На сегодняшний день, более 75% добывающего фонда России – выработанные месторождения в поздней стадии разработки с пассивным ростом обводненности и снижением отбора нефти из пласта. И с каждым годом структура запасов нефти в России заметно ухудшается.

Резкое понижение коэффициента нефтеизвлечения вызывается рядом основных причин:

- обводненностью пластов за счет интенсивного поддержания пластового давления;

- изменением состава и структуры нефти под воздействием закачиваемой воды, приводящее к повышению ее вязкости;

- интенсификацией выделения асфальто- смолопарафиновых отложений, вследствие снижения пластовой температуры;

- кольматацией призабойной зоны пласта, как результатом взаимодействия породы с водой и примесями в ней, приводящей к понижению проницаемости.

Актуальным является поиск и применение новых, более эффективных технологий добычи нефти на уже разрабатываемых месторождениях, на которых традиционными методами извлечь имеющиеся остаточные запасы нефти уже невозможно. Популярная последнее время технология гидроразрыва пласта позволяет интенсифицировать добычу нефти, но не в случае обводненного выработанного месторождения и имеет ограничения по экологическим причинам.

В целом, можно констатировать, что существующие технологии разработки месторождений недостаточно эффективны и отличаются высокой стоимостью работ.

По России, для различных методов повышения нефтеотдачи, увеличение КИН составляет:

- для тепловых методов 15-30%;

- для газовых методов 5-15%;

- для химических методов 25-35%;

- для физических методов 9-12%;

- для гидродинамических методов 7-15%.

Как очевидно, наиболее эффективны, на сегодняшний день – химические методы. Есть эффективная технология добычи, в т.ч. остаточной нефти – химическое полимерное заводнение (ASP – щелочь, ПАВ, полимер). Технология эффективная, но дорогая. Известная компания «Shell», через СП с ПАО «Газпромнефть» («Салым Петролеум Девелопмент») предлагает России дорогой, нерентабельный вариант этой эффективной технологии взамен налоговых льгот.

Необходимо отметить, что технология ASP компании «Shell», из-за использования водорастворимых высокомолекулярных полимеров, чувствительных к качеству воды, требует водоподготовки на уровне требований микроэлектронной промышленности, что также повышает стоимость работ.

Татнефть внедряет свой, более рациональный вариант технологииASP в части использования не чувствительных к минерализации воды ПАВ, полиакриламид и др.

Пожалуй, наибольший практический опыт внедрения технологии ASP на сегодня имеется у Китая, у компании «CNPC».

Так, на Дацинском нефтяном месторождении, добыча с применением полимерного заводнения с использованием пластовой воды, в сравнении с традиционным вытеснением водой, возросла на 10%, технология ASP увеличила добычу еще на 10% (на 20% по сравнению с вытеснением нефти водой).

Есть возможность сделать технологию ASP более дешевой, рентабельной…

Применение пены вместо водных растворов, кратно снижает расход дорогих химреагентов – основной статьи расходов.

Помимо экономической составляющей, использование пены приводит к повышению эффективности базовой технологии. В том числе и потому, что все физические и химические процессы идут в первую очередь на поверхности раздела фаз (у пены она – огромная). Существенным является также то, что, т.н. «кажущаяся вязкость» пены в 5…10 раз выше, чем у воды.

Китайская компания «CNPC» не так давно подтвердило это на практике. «CNPC» анонсировала свою новую технологию пенного химического полимерного заводнения (FASP) как вдвое более эффективную, чем обычную технологию ASP. Увеличение нефтеотдачи – 30%, по сравнению с вытеснением нефти водой.

Добыча нефти с применением технологии FASP составляет 12 млн тонн в год.

Технология ASP увеличивает извлекаемость нефти на 10% по сравнению с полимерным заводнением (на 20% по сравнению с вытеснением нефти водой). Пенополимерное вытеснение (FASP) увеличивает нефтеотдачу на 30%, по сравнению с вытеснением нефти водой.

С помощью применения вышеуказанных технологий нефтеотдача на Дацинском нефтегазовом месторождении увеличилась с 29,2% в 1980 году до сегодняшних 47,5%, прирост извлекаемых запасов составил 600 млн тонн, что позволило стабилизировать добычу нефти на уровне 50 млн тонн в течение 27 лет.

Аналогичные работы, проводимые Компанией «Салым Петролеум Девелопмент» по технологии ASP на Салымской группе месторождений, позволили добывать дополнительно до 30% нефти.

При существующей цене на полиакриламид (около 4000 долл./т) затраты на реагенты, необходимые для дополнительной добычи 1 тонны нефти, составляют около 20 долл. Поскольку время, необходимое для извлечения остаточных запасов нефти за счет создания полимерной оторочки, исчисляется годами, такая обработка оказывается экономически малопривлекательной в краткосрочной перспективе.

Применение пены, позволяет значительно снизить расход дорогих химреагентов (ПАВ, полиакриламид) до приемлемого уровня рентабельности. Кроме того, делает возможным создание больших оторочек фронта вытеснения, значительно увеличивая охват пласта.

Возможны различные варианты реализации указанных технологий.

Общим для существующих проектов является стремление использовать серийно выпускаемое оборудование, химреагенты, «проверенные решения».

Проектные организации, определяющие способ разработки месторождения и обустройства промысла объективно заинтересованы в завышении «объемов» проектных работ.

В результате получается излишне сложное и дорогое обустройство и эксплуатация промысла, а изначально перспективная эффективная технология добычи, в т.ч. остаточной нефти, нерентабельной.

Для примера, ниже приведены схемы обустройства промысла по обратной закачке в пласт попутного нефтяного газа, два варианта.

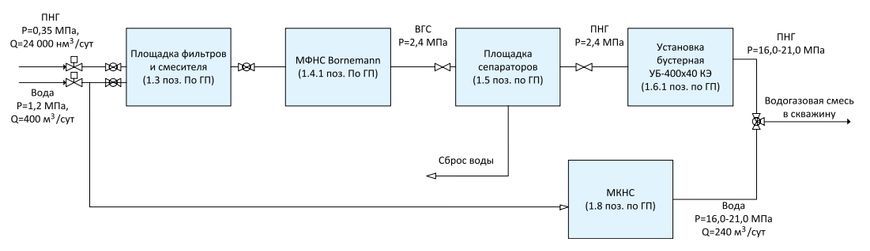

Рис. 1. Принципиальная схема расстановки оборудования ВГВ на Сандибинском месторождении с традиционным нефтепромысловым оборудованием (РИТЭК)

Рис. 2. Принципиальная схема расстановки оборудования ВГВ с модернизированной многофазной насосной установкой, разработки ООО «Дубна 30»

При использовании МКНУ для закачки пены в скважину, возможна более простая схема обустройства (рис. 2) промысла:

- без компрессоров;

- без эжекторов;

- без бустеров;

- без насосов типа АНТ;

- без сепараторов высокого давления и др.

- без подготовки газа, без капитального строительства;

- без блока подготовки воды для закачки полимеров (при подборе нужного вида полиакриламида).

Есть возможность реализации в России дешевого рентабельного варианта эффективной технологии добычи остаточной нефти FASP. Есть необходимое оборудование, есть производство в России необходимых химреагентов.

Например, не так давно, в ноябре 2016 г. ООО «Дубна 30», используя мощности в ГНЦ ФГУП «Исследовательский Центр им. М. В. Келдыша», провел испытания опытного образца установки для обратной закачки попутного нефтяного газа в пласт в составе водогазовой смеси (ВГС).

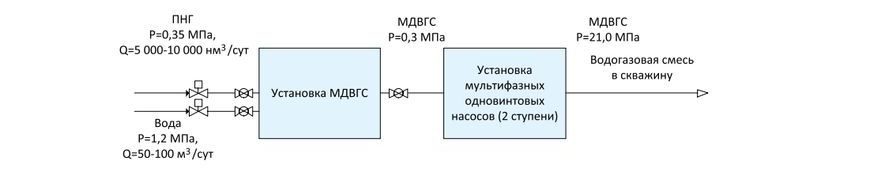

Рис. 3. Общий вид МКНУ

По своим возможностям, техническим характеристикам и составу оборудования, эта установка получилась многофункциональной и может быть использована для различных промысловых технологий, связанных, например, с закачкой в пласт пенных систем. В том числе, для указанной выше технологии FASP.

В зависимости от параметров конкретного промысла, оборудование установки может быть смонтировано в одном, или нескольких (2-х…3-х) стандартных «морских» контейнерах 20 ft. При установке на площадке не требует капитального строительства. В состав оборудования входит блок подготовки водных растворов химреагентов и закачивающий блок на базе двух или более (2-х…4-х) многофазных одновинтовых насосов НВМ и пеногенератора.

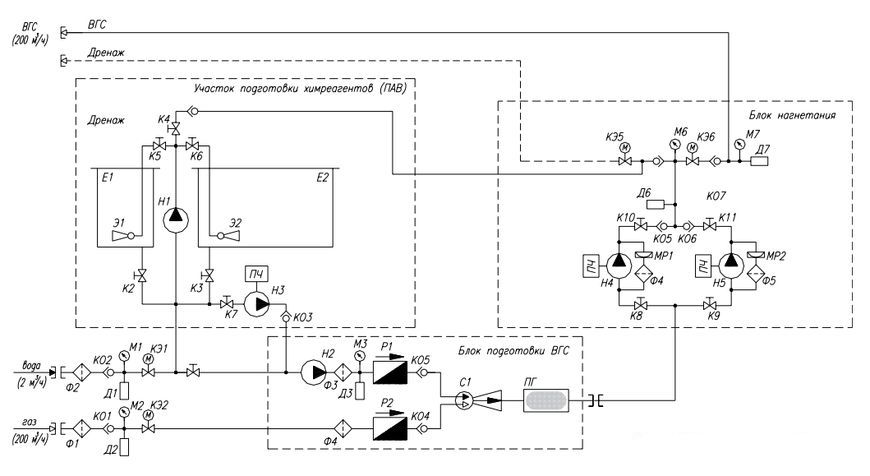

На рис. 4 приведена пневмогидравлическая схема установки МКНУ.

Рис. 4. ПГС установки МКНУ

Блок подготовки химреагентов включает смесительную емкость 0,5 м3 для периодического приготовления концентрированных водных растворов требуемой рецептуры и расходную емкость (одну, или несколько) объемом 2…6 м3 для непрерывной работы установки в течение месяца, или более.

В качестве смесителя используется вихревой насос (2 м3/ч, 16 кг/см2).

По своей конструкции вихревой насос, сам по себе, является весьма эффективным смесителем: на периферии рабочего колеса ротора находится большое число одинаковых камер, на неподвижном статоре, зеркально, большое число таких же камер. При вращении ротора, за каждый его оборот многократно происходит интенсивная закрутка потока в каждой камере. На практике, для качественного смешения компонентов достаточно однократного оборота жидкости в смесительной емкости. Вихревой насос гораздо эффективней обычно используемых центробежных насосов в подобных смесительных установках с циркуляцией жидкости.

В закачивающем блоке, на входе магистралей жидкости и газа установлены простые надежные расходомеры (пружинные ротаметры с выводом показаний на компьютер). В магистрали жидкости установлен насосдозатор – малорасходный одновинтовой насос с преобразователем частоты. Он обеспечивает плавную регулировку требуемой концентрации химреагентов, которые подаются на вход подпорного вихревого насоса воды предвключенного центробежного струйного смесителя пеногенератора, в пористом теле которого, на выходе происходит окончательное формирование пены требуемого качества.

В опытном образце установки МКНУ все оборудование этих блоков размещено в одном 20 ft контейнере.

На практике, блок подготовки и хранения концентрированных растворов химреагентов и закачивающий блок целесообразно выполнить в отдельных контейнерах.

Испытания установки подтвердили возможность сжатия/перекачивания газа в составе водогазовой смеси в виде пены с водогазовым соотношением до 1:200.

Возможно безопасное сжатие газа без его предварительной подготовки, без промежуточного охлаждения, в том числе и взрывоопасных газов. На испытаниях в Центре Келдыша, при степени сжатия 25 нагрев 9° (для сравнения, в дизеле, при степени сжатия 22 нагрев 450°…).

Во многих случаях, когда не критично наличие жидкой фазы на выходе, это может быть и приемлемо, и полезно, а также позволяет:

- закачку в пласт водогазовых смесей (пен);

- внутри промысловая перекачку;

- технологию газлифта;

- проведение освоения скважин с использованием пенно-кислотной обработки;

- сycling (обратную закачку в пласт балластного газа газоконденсатных месторождений) и др.

Установки МКНУ, в сравнении с аналогами, имеют более высокие технические и эксплуатационные характеристики и, при этом, дешевле.

Рыночная стоимость многофазных насосных установок на аналогичные параметры по давлению и подаче – 45 млн руб. и выше («ГМС Нефтемаш», г. Тюмень).

Новые многофазные одновинтовые насосы НВМ разработка ООО «Дубна 30», которые используются в составе установок МКНУ представляют собой глубокую модернизацию широко известных и используемых одновинтовых насосов в части максимального повышения надежности и ресурса. Практически, в этом отношении получились качественно новые насосы.

Так, например, в новых насосах НВН сведена к минимуму возможность распространенного, но малоизвестного механизма разрушения эластомеров, т.н. кессонной болезни. (При контакте с газами происходит их растворение в эластомере. При резком сбросе давления происходит резкое выделение газа в объеме эластомера с его разрушением).

Для увеличения ресурса используется износостойкое, химически стойкое, эластичное антиагдезионное покрытие эластомера статора, алмазоподобное покрытие ротора.

В отличие от зарубежных и отечественных аналогов, в конструкции используемых многофазных одновинтовых насосов НВМ исключен самый ненадежный узел, торцовое уплотнение* – извечная «головная боль» механиков.

* Торцовые уплотнения имеют ограничения по давлению (40…100 кг/см2), при работе не допускают наличие мех. примесей, газа

Магнитные муфты имеют малые зазоры, работают только на чистых средах. Уплотнение, используемое в новых одновинтовых насосах, штатно работает при давлении 400 кг/см2, в абразивной среде, не требует смазки, допускает работу «на сухую» – продолжительные газовые пробки, срыв насоса и др.

Характеристики многофазных контейнерных насосных установок

1. Характеристика насоса НВМ при работе на воде:

– подача – 40 м3/ч, давление – 12 кг/см2;

– подача – 20 м3/ч, давление – 25 кг/см2;

– подача – 12 м3/ч, давление – 35 кг/см2.

2. Характеристика насоса НВМ при работе на водогазовой смеси:

– подача – 2…125 м3/ч;

– дифференциальное давление – 12…80 кг/см2 (при работе на водогазовой смеси до 250 кг/см2);

– допустимое давление на входе – 100 кг/см2;

– допустимое содержание газа на входе – 100%;

– вязкость – 3 000 000 сСт;

– мех. примеси размером 3 мм – до 15%;

– привод насоса НВМ – взрывозащищенный электродвигатель 30 кВт;

– частотные преобразователи – обеспечивают весь комплекс защит и настройку на требуемые параметры по давлению и производительности в пределах рабочего диапазона.

Возможно исполнение установок на иные параметры.

Преимущества винтовых насосов НВМ в сравнении с центробежными насосами

Центробежные насосы

- требуют нагрева нефти для снижения вязкости;

- требуют удаления попутного газа;

- требуют удаления механических примесей;

- образуют трудно сепарируемые водонефтяные эмульсии;

- не могут работать при снижении дебита скважины.

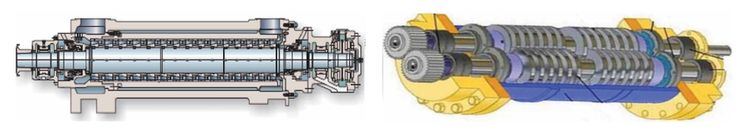

Рис. 5. Центробежный насос

Модернизированные одновинтовые насосы НВМ

- могут перекачивать предельно вязкую тяжелую нефть с высоким содержанием газа, песка;

- могут перекачивать «проблемные» нефти – предельно вязкие, тяжелые, с песком, газом;

- не образуют водонефтяных эмульсий;

- могут работать при снижении дебита скважин вплоть до «0»

- за счет депрессии на устье обеспечивают дополнительный приток нефти в призабойной зоне.

Рис. 6. Модернизированный одновинтовой насос

Преимущества насосов НВМ конструкции ООО «Дубна 30» в сравнении с другими многофазными насосами

Рис. 7. Двухвинтовые и гелико-осевые многофазные насосы

Недостатки двухвинтовых насосов:

- ограничения по вязкости;

- ограничения по давлению;

- ограничения по содержанию механических примесей;

- ограничения по газу (это относится к рабочей части насосов и, особенно, к торцовым уплотнениям).

Одновинтовые насосы НВМ

Преимущества:

- простая и надежная конструкция;

- высокий ресурс;

- отсутствие в конструкции торцового уплотнения (самый ненадежный узел).

Преимущества модернизированных одновинтовых насосов НВМ в сравнении с аналогами

- Модернизированные насосы НВМ дешевле импортных аналогов в 3 раза, дешевле отечественных в 1,5 раза, насос сертифицирован, сертификат №ТС С- RU.МЮ62.В.04812; Серия RU № 0447475;

- Возможность перекачивания водогазовых смесей с высоким газ содержанием (100:1), практически не текучих сред (до 3 000 000 сСт), в т.ч. в случаях, когда другие многофазные насосы работать не могут;

- Выше надежность и ресурс, более простая и надежная конструкция, в которой исключен самый ненадежный узел – торцовое уплотнение;

- На базе модернизированных насосов НВМ возможна более простая и дешевая реализация ряда эффективных дорогих технологий добычи нефти.

Применение установок с модернизированными насосами НВМ для технологий повышения нефтеотдачи

1. Обратная закачка в пласт ПНГ, балластного газа газоконденсатных месторождений (технология cycling) в составе водогазовой смеси (пены).

– более простой и дешевый аналог известной технологии;

– утилизация ПНГ 100%;

– увеличение добычи нефти (до 16%);

– снижение риска прорыва газа в добывающие скважины (вязкость пены много выше, чем у воды);

– простое обустройство и эксплуатация промысла (без компрессоров, эжекторов, бустеров, без подготовки газа, без капитального строительства).

2. Рентабельный вариант эффективной технологии добычи остаточной нефти – пенный ASP (в пласте «выработанного» м. р. остается 2/3 от добытой за все время нефти… в России более 75% добывающего фонда – выработанные месторождения в поздней стадии разработки…).

Пена, кроме повышения эффективности базовой технологии, кратно снижает расход химреагентов – основной статьи эксплуатационных расходов, делая ASP рентабельным. Есть возможность реализовать рентабельный пенный вариант ASP в России, (есть необходимое оборудование, в т.ч. предлагаемое закачивающее оборудование, есть производство в России необходимых химреагентов).

3. Газлифтный метод добычи с обратной закачкой ПНГ в пласт.

Преимущество: снижение капитальных и эксплуатационных затрат, утилизация ПНГ, увеличение КИН.

4. Простое, надежное и безопасное регулирование процессов влажного внутрипластового горения при нагнетании воздуха в составе водогазовой смеси (пены) с недорогими водорастворимыми катализаторами без компрессоров, бустеров, насосов АНТ.

Область применения: разработка тяжелой, битуминозной нефти, керогеносодержащих пород Баженовской свиты, обводненных месторождений.

5. Отбор газа затрубья с обратной закачкой в пласт.

Снижение давления газа в затрубье, наряду со снижением давления на устье обеспечивают дополнительный приток нефти на забое, дополнительную добычу нефти.

6. «Холодное»* (изотермическое) сжатие газов в составе водогазовой смеси (пены).

– без подготовки газа;

– экономия работы сжатия газа до 40%;

– безопасное сжатие взрывоопасных газов;

– внутри промысловая перекачка газа;

– азотно-пенный ГРП (в США и Канаде 50% ГРП азотно-пенные).

* На испытаниях в модернизированном насосе НВМ, при степени сжатия 25 нагрев 9°С, в дизеле, при степени сжатия 22 нагрев 450°С

ЛИТЕРАТУРА:

- Обзор НИК Петрос © 2010 г.

- «По всей стране» Новая Промышленная Продукция, Маслин А. И. 04.2004 г.

- Разработка заброшенных и отработанных нефтегазовых скважин, Аналитическая справка Центра сырьевой экономики РАНХ и ГС, П. Казначеев, Р. Базалева, Декабрь 2015 г.

- Новости - Отрасли ТЭК. http://www.energyland.info/analitic-show. 5. Технология стабилизации нефтеотдачи, контроля обводненности...cppe.com.cn›ru/gsxx/jsyf/Technology_04.shtml