Совершенствование конструкций опорных узлов шарошечного бурового инструмента

Д. Ю. СЕРИКОВ – д.т.н., доцент РГУ нефти и газа (НИУ) имени И.М. Губкина

На сегодняшний день существует огромное количество конструкций опорных узлов, разработанных для различных типов и размеров шарошечного бурового инструмента. Однако, задача создания новых конструкций подшипников, способных надежно функционировать в процессе работы шарошечного бурового инструмента не только в начальный период бурения, но и в течение всего времени работы инструмента, по-прежнему является актуальной.

Ключевые слова: шарошечное долото, цапфа лапы, подшипниковый узел, стопорное устройство, замковый подшипник, уплотнительные элементы.

В связи с этим были проведены научно-исследовательские и конструкторско-технологические работы, направленные на создание подшипников скольжения, позволяющих существенно повысить надежность и эффективность работы опорных узлов шарошечного бурового инструмента.

Техническим результатом, проведенной работы, стало создание нескольких новых конструкций опор шарошечного бурового инструмента, позволяющих улучшить эффективность работы инструмента путем повышения стойкости его опорных узлов и упрощения их конструкций.

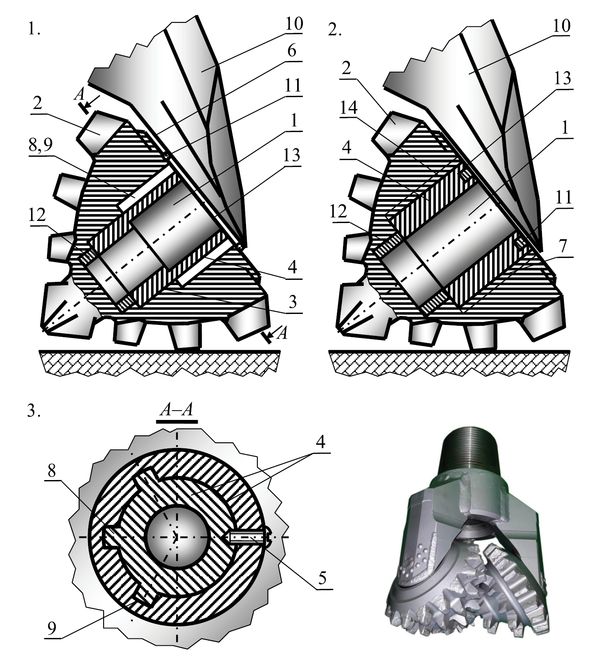

По первому варианту технический результат достигается тем, что в опоре шарошечного бурового инструмента (рис. 1.1), содержащей лапу со ступенчатой цапфой и шарошку, закрепленную на цапфе замковым узлом, установленным в кольцевой проточке цапфы, расположенной между кольцевым буртом и базовым торцом цапфы, согласно предложенной конструкции замковый узел образован цилиндрической втулкой, установленной в кольцевой проточке цапфы и жестко соединенной с шарошкой, при этом кольцевой бурт выполнен съемным и жестко соединен с цапфой, а шарошка соединена с втулкой посредством левой резьбы.

По второму варианту указанный технический результат достигается тем, что в опоре шарошечного бурового инструмента (рис. 1.2), содержащей лапу со ступенчатой цапфой и шарошку, закрепленную на цапфе замковым узлом, установленным в кольцевой проточке цапфы, расположенной между кольцевым буртом и базовым торцом цапфы, согласно предложенной конструкции замковый узел образован цилиндрической втулкой, установленной в кольцевой проточке цапфы и жестко соединенной с шарошкой, при этом кольцевой бурт выполнен съемным и жестко соединен с цапфой, а шарошка жестко зафиксирована относительно втулки от проворота и осевого перемещения.

Достижению указанного технического результата способствует также и то, что:

- шарошка жестко зафиксирована относительно втулки от проворота посредством их шлицевого соединения;

- шарошка жестко зафиксирована относительно втулки от осевого перемещения радиально расположенным штифтом.

Опора шарошечного бурового инструмента (рис. 1.1) включает цапфу 1, выполненную за одно целое с лапой 10, и закрепленную на цапфе 1 посредством замкового узла шарошку 2. Цапфа 1 выполнена со ступенчатой наружной поверхностью с кольцевой проточкой 3, расположенной между кольцевым буртом 12 и базовым торцом 13 цапфы 1. В кольцевой проточке 3 размещен замковый узел, образованный цилиндрической втулкой 4, жестко соединенной с шарошкой 2 по одному варианту посредством левой резьбы 14 (рис. 1.2), выполненной на внутренней поверхности шарошки 2 и наружной поверхности втулки 4. По другому варианту втулка 4 и шарошка 2 соединены посредством шлицев 8 и 9, предотвращающих их проворот, и штифтами 5, расположенными в совмещенных радиальных каналах шарошки 2 и втулки 4 (рис. 1.3).

В обоих вариантах кольцевой бурт 12 выполнен съемным и жестко соединен с цапфой 1. Количество штифтов 5 выбирается в зависимости от типоразмера долота и передаваемой нагрузки. При этом выступы 8 и впадины 9 шлицевого соединения выполняются на наружной поверхности цилиндрической втулки 4 и на внутренней поверхности шарошки 2.

Монтаж опоры инструмента осуществляется следующим образом. Вначале в кольцевой проточке 3 цапфы 1 устанавливают цилиндрическую втулку 4, которую запирают кольцевым буртом 12, который в свою очередь жестко соединяют с цапфой 1 посредством резьбы или любым другим известным способом. По первому варианту после этого шарошку 2 посредством левой резьбы соединяют с цилиндрической втулкой. Такое соединение шарошки 2 с втулкой 4 обеспечивает постоянное довинчивание левой резьбы 7 в процессе работы долота. По второму варианту также вначале устанавливают в кольцевой проточке 3 цапфы 1 цилиндрическую втулку 4, которую запирают кольцевым буртом 12, фиксируя его на цапфе 1 посредством резьбы или любым другим известным способом. После этого совмещают шлицы 8 и 9 втулки 4 и шарошки 2 и радиальные каналы под штифты 5 и тем самым фиксируют шарошку 2 от осевого перемещения. Для уплотнения опоры предусмотрено уплотнительное кольцо 11, размещенное между базовым торцом цапфы 13 и обратным конусом 6 шарошки 2 и имеющее диаметр, больше диаметра втулки 4 по шлицам 8, 9.

Рис. 1. Вариант 1 и 2 исполнения опорного узла

Принцип работы опоры шарошечного бурового инструмента заключается в следующем. В процессе бурения по одному варианту осевая нагрузка воспринимается опорными элементами инструмента, в т. ч. цилиндрической втулкой 4, а тангенциальная нагрузка между шарошкой 2 и втулкой 4 шлицевым соединением 8, 9. Это позволяет разгрузить штифты 5 от передачи крутящего момента от шарошки 2 к втулке 4 и тем самым обеспечить использование штифтов 5 малого диаметра. Применение последних не ослабляет корпус шарошки 2, воспринимающий большие нагрузки, особенно при бурении по твердым и крепким породам. При этом благодаря выполнению запорного узла в виде цилиндрической втулки 4, образующей плавающий подшипник, обеспечивается значительное упрощение конструкции, а также снижение трения между контактирующими поверхностями шарошки 2 и цапфы 1 и тем самым увеличивается работоспособность как опоры, так и инструмента в целом. Использование уплотнительного элемента 11 с диаметром, большим наружного диаметра цилиндрической втулки 4, позволяет уменьшить вероятность попадания шлама в полость шарошки через шлицевое соединение 8, 9. Применение предложенной опоры позволяет исключить все операции по сверлению канала для установки замкового шарикового подшипника и сварочные работы по креплению замкового пальца. Это, в первую очередь, благоприятно скажется при создании и эксплуатации долот малого диаметра. Отсутствие сварочных работ также позволяет повысить надежность и работоспособность опоры благодаря сохранению твердости термообработанных поверхностей опоры. Особое значение это имеет для долот с герметизированной опорой, которые в последнее время находят все более широкое применение в практике буровых работ. Все это позволяет повысить технико-экономические показатели буровых работ в первую очередь за счет применения форсированных режимов бурения.

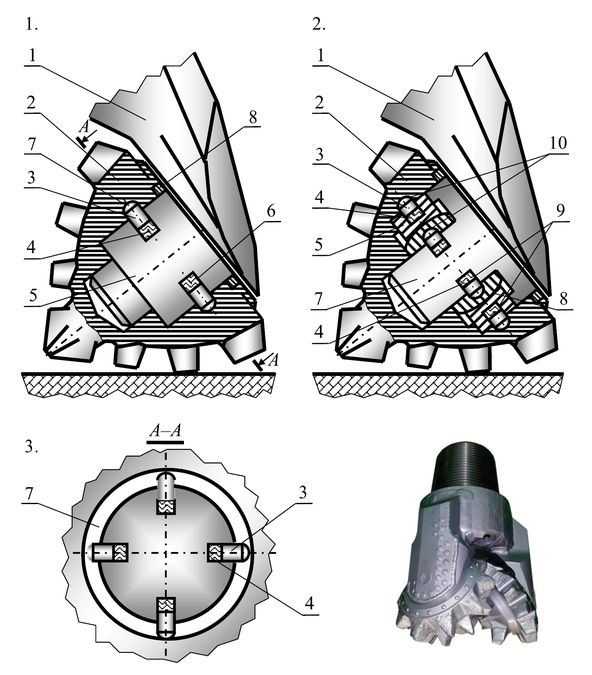

По третьему варианту технический результат достигается тем, что в опоре шарошечного бурового инструмента (рис. 2.1), содержащей цапфу и шарошку, закрепленную на цапфе замковым узлом, согласно предложенной конструкции цапфа выполнена с радиальными каналами, а замковый узел образован размещенными в радиальных каналах цапфы подпружиненными элементами, совмещенными в рабочем положении с кольцевой расточкой шарошки.

Решению предложенной технической задачи способствует также и то, что:

- подпружиненные элементы замкового узла выполнены в виде шаров или штифтов со сферической головкой;

- радиальные каналы цапфы расположены в одной плоскости, перпендикулярной ее оси, и выполнены с одинаковым шагом.

Выполнение цапфы с радиальными каналами, а замкового узла в виде подпружиненных элементов, размещенных в радиальных каналах цапфы и совмещенных в рабочем положении с кольцевой расточкой шарошки, позволяет значительно увеличить прочность цапфы в наиболее опасном сечении.

Выполнение подпружиненных элементов замкового узла в виде штифтов со сферической головкой или в виде шаров, равномерно расположенных по наружной поверхности цапфы, позволяет значительно упростить конструкцию опоры и тем самым снизить стоимость шарошечного бурового инструмента в целом.

Решению задачи по снижению затрат на изготовление опоры и повышению надежности ее работы способствует также, и реализация предложенного способа монтажа предложенной опоры.

Предложенный способ монтажа опоры включает установку на цапфе шарошки с кольцевой расточкой и фиксацию шарошки от осевого перемещения подпружиненными элементами замкового узла, согласно предложенной конструкции перед установкой шарошки на цапфу подпружиненные элементы замкового узла утапливают в радиальных каналах цапфы заподлицо с ее наружной поверхностью и фиксируют их в таком положении, затем на цапфу надевают шарошку и после совмещения подпружиненных элементов замкового узла с кольцевой расточкой шарошки подпружиненные элементы освобождают от фиксации.

Опора шарошечного бурового инструмента (рис. 2.1) включает лапу 1 с цапфой 5 и закрепленную на ней посредством замкового узла шарошку 2. Цапфа 1 выполнена с радиальными каналами 6, равномерно расположенными по ее окружности в одной плоскости, перпендикулярной ее оси. Шарошка 2 выполнена с кольцевой расточкой 7 под замковый узел, образованный несколькими штифтами 3 или шарами (не показаны), подпружиненными упругими элементами 4, размещенными на дне глухих каналов 6 (рис. 2.1). В качестве упругих элементов могут быть использованы различные типы пружин или эластичный материал. Количество штифтов 3 и шаров выбирается расчетным путем в зависимости от диаметра цапфы и действующих на нее нагрузок.

Монтаж опоры шарошечного бурового инструмента осуществляется следующим образом. Вначале в радиальных каналах 6 устанавливают упругие элементы 4, а затем штифты 3 или шары. После этого они утапливаются и фиксируются любым известным способом, например, легкоплавким сплавом. Затем надевают на цапфу 5 шарошку до совмещения замкового узла с кольцевой расточкой шарошки и помещают лапу долота в емкость с заданной температурой, при которой происходит освобождение замкового узла, т. е. плавление удерживающего штифты 3 или шаров сплава. После этого происходит автоматическое срабатывание замкового узла и подпружиненные штифты 3 входят в кольцевую расточку 7 шарошки 2, фиксируя последнюю относительно цапфы 5.

Принцип работы опоры инструмента заключается в следующем. В процессе бурения осевая нагрузка воспринимается опорными элементами шарошечного бурового инструмента, в данном случае – опорами скольжения. При этом благодаря выполнению запорного узла в виде подпружиненных штифтов 3 или шаров, которые не воспринимают осевую нагрузку, они практически не подвергаются износу. Это позволяет до минимума сократить количество штифтов 3, а, следовательно, и максимально увеличить прочность опоры, что имеет особое значение для долот малого диаметра, работоспособность которых практически на все 100% лимитируется прочностью цапфы. Кроме того, это позволяет и значительно упростить и технологию изготовления долот и тем самым снизить их стоимость.

Все это позволяет повысить технико-экономические показатели буровых работ в первую очередь за счет применения форсированных режимов бурения.

По четвертому варианту технический результат достигается тем, что в опоре шарошечного бурового инструмента (рис. 2.2), содержащей цапфу и шарошку, закрепленную на цапфе замковым подшипником, в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная – на шарошке, согласно предложенной конструкции наружная обойма и цапфа выполнены с несколькими глухими радиальными каналами, в которых установлены с возможностью осевого перемещения фиксаторы, а шарошка и внутренняя обойма выполнены с кольцевыми расточками на внутренней поверхности, совмещенными с радиальными каналами соответственно наружной обоймы и цапфы.

Решению поставленной задачи способствует также и то, что:

- фиксаторы выполнены со сферической рабочей головкой;

- фиксаторы цапфы и наружной обоймой расположены в разных радиальных плоскостях.

Опора шарошечного бурового инструмента (рис. 2.2) включает цапфу 7 и закрепленную на ней посредством замкового подшипника шарошку 2. Замковый подшипник выполнен в виде двух обойм 5 и 6, контактирующих между собой по сферической поверхности 8. Внутренняя обойма 6 закреплена от осевого перемещения относительно цапфы 7, а наружная 5 – относительно шарошки 2. Наружная обойма 5 и цапфа 7 выполнены с несколькими глухими радиальными каналами 9, в которых установлены с возможностью осевого перемещения фиксаторы 3, а шарошка 2 и внутренняя обойма 6 выполнены с кольцевыми расточками 10 на внутренней поверхности, совмещенными с радиальными каналами 9 соответственно наружной обоймы 5 и цапфы 7. Фиксаторы 3 имеют сферическую рабочую головку и опираются на упругие элементы 4, размещенные на дне радиальных каналов 9 и обеспечивающие их перемещение в радиальном направлении. При монтаже опоры вначале в радиальных каналах 9 цапфы 7 устанавливают упругие элементы 4 и фиксаторы 3, утапливают их и закрепляют их в таком положении любым известным способом, например, легкоплавким сплавом. После этого таким же способом заподлицо с наружной поверхностью наружной обоймы 5 крепят фиксаторы 3, размещенные в радиальных каналах наружной обоймы 5. Собранный таким образом замковый подшипник с обоймами 5 и 6 устанавливают на цапфе 7 и совмещают фиксаторы 3 с кольцевой расточкой 10 на внутренней обойме 6. Затем надевают на цапфу 7 шарошку 2 до совмещения замкового узла с кольцевой расточкой 10 шарошки 2 и помещают лапу долота в емкость с заданной температурой, при которой происходит освобождение замкового узла, т. е. плавление удерживающего фиксаторы 3 сплава. После этого происходит автоматическое срабатывание замкового узла и подпружиненные фиксаторы 3 входят в кольцевые расточки 10 шарошки 2 и внутренней обоймы 6, фиксируя их относительно цапфы 7 наружной обоймы 6. Фиксаторы 3 цапфы 7 и наружной обоймой 5 могут быть расположены как в одной, так и в разных радиальных плоскостях, что определяется, в первую очередь, типоразмером шарошечного бурового инструмента, а также прочностными характеристиками его опор.

Рис. 2. Вариант 3 и 4 исполнения опорного узла

Принцип работы опоры шарошечного бурового инструмента заключается в следующем. В процессе бурения осевая нагрузка воспринимается опорными элементами долота, в данном случае – опорами скольжения. При этом благодаря выполнению запорного узла в виде подпружиненных фиксаторов 3, которые воспринимают только нагрузку, действующую вдоль оси цапфы 7, они подвергаются незначительному износу. Это позволяет до минимума сократить количество отверстий под фиксаторы 3, а, следовательно, и максимально увеличить прочность опоры, что имеет особое значение для долот малого диаметра, работоспособность которых практически полностью лимитируется прочностью цапфы 7. Кроме того, это позволяет и значительно упростить и технологию изготовления долот и тем самым снизить их стоимость.

Такое выполнение опоры позволяет повысить ее стойкость и надежность работы при одновременном упрощении технологии сборки замкового подшипника, а, следовательно, и опоры в целом. Это позволит значительно улучшить технико-экономические показатели буровых работ.

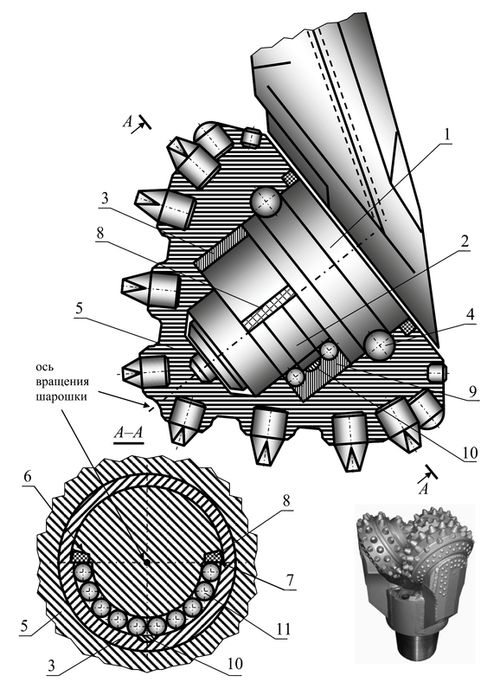

По пятому варианту технический результат достигается тем, что в опоре шарошечного бурового инструмента (рис. 3), содержащей цапфу с подшипником скольжения, нагруженная часть которого выполнена в поперечном сечении с радиусом, меньшим радиуса цапфы с ненагруженной стороны с образованием уступов в зонах перехода, установленный на подшипнике скольжения вкладыш и закрепленную на цапфе замковым подшипником шарошку, согласно изобретению вкладыш установлен на цапфе с возможностью поворота и выполнен в виде втулки, внутренняя поверхность которой конгруэнтна наружной поверхности подшипника скольжения, при этом уступы вкладыша и подшипника скольжения установлены с зазором одних относительно других для размещения в них упругих элементов.

Решению технической задачи способствует также и то, что:

- концевые участки утолщенной части вкладыша выполнены с проточками под шариковые подшипники;

- на внутренней поверхности утолщенной части вкладыша по всей ее длине выполнена винтовая канавка, заполненная смазкой, при этом диаметр винтовой канавки меньше диаметра проточки под шариковый подшипник.

Рис. 3. Принципиальная схема подшипникового узла шарошечного бурового долота

Опора шарошечного бурового долота (рис. 3) содержит цапфу 1 с подшипником скольжения 2, на котором установлен подвижный вкладыш 3, и закрепленную на цапфе 1 замковым подшипником 4 шарошку 5. Подшипник скольжения 2 со стороны нагруженной части в поперечном сечении выполнен с радиусом, меньшим радиуса цапфы 1 с ненагруженной стороны с образованием в зоне перехода с одного радиуса на другой уступов 6, 7. Установленный на подшипнике скольжения вкладыш 3 выполнен в виде втулки, внутренняя поверхность которой конгруэнтна наружной поверхности подшипника скольжения 2. Это значительно упрощает монтаж опоры шарошки, так как исключается использование специальных приспособлений для фиксации вкладыша, что необходимо при использовании конструкции вкладышей, применяемых в большинстве существующих конструкций. Втулка 3 установлена на цапфе 1 с возможностью поворота на определенный угол. Значение угла поворота определяется величиной выбранного зазора между обращенными один к другому боковыми гранями уступов 6 и 7 соответственно подшипника скольжения 2 и втулки 3 с учетом размещения в этих зазорах упругих элементов 8. В качестве упругого элемента 8 могут использоваться износостойкая резина, тарельчатая пружина и т. д. Концевые участки утолщенной части вкладыша 3 выполнены с проточками 9 под шариковые подшипники 11. Возможны варианты выполнения вкладыша с проточкой 9 только с одной стороны или вообще без проточек. На внутренней поверхности утолщенной части вкладыша 3 по всей ее длине выполнена винтовая канавка 10, заполненная смазкой, при этом диаметр винтовой канавки 10 меньше диаметра проточки 9 под шариковый подшипник 11.

Принцип работы опоры шарошечного бурового долота заключается в следующем. Под действием осевой нагрузки и крутящего момента, передаваемого с поверхности через колонну бурильных труб, породоразрушающие элементы шарошки 3 внедряются в породу и разрушают ее. Разрушенная порода удаляется с забоя скважины промывочной жидкостью или сжатым воздухом, подаваемыми через промывочную систему долота. В процессе бурения осевая нагрузка, действующая вдоль оси цапфы, воспринимается замковым подшипником 4, а радиальная – в основном через подшипник скольжения 2 и частично шариковым подшипником 4 и дополнительными подшипниками скольжения, расположенными у торца и основания цапфы 1. При этом благодаря выполнению вкладыша 3 с возможностью поворота относительно цапфы 1 обеспечивается более равномерное распределение нагрузки на цапфу 1. При вращении шарошки 5 вкладыш 3 поворачивается относительно цапфы 1 и сжимает упругий элемент 8. При уменьшении нагрузки на вкладыш 3 упругий элемент 8 стремится вернуть вкладыш 3 в исходное положение. Однако, из-за неравномерности действующей на опору нагрузки, вкладыш 3 каждый раз занимает относительно цапфы 1 новое положение и контактирует с ней на разных участках. Это уменьшает износ опоры в зоне расположения подшипника скольжения 2. Этому способствует также и размещение на внутренней поверхности утолщенной части вкладыша 3 шарикового подшипника 11, уменьшающего трение между цапфой 1 и вкладышем 3. Предпочтительным является вариант выполнения опоры с использованием двух шариковых подшипников 11, размещенных вблизи концевых участков втулки 3. На повышение срока службы опоры положительно влияет также и наличие смазки, размещенной в полости винтовой канавки 10 и смазывающей опорные поверхности цапфы 1 и подшипника скольжения 2 при каждом повороте вкладыша 3.

Предложенная конструкция подшипникового узла дает возможность упростить его монтаж и повысить эффективность работы шарошечного бурового долота в целом благодаря увеличению ресурса работы опор.

Таким образом, все представленные в работе перспективные конструкции опорных узлов могут быть использованы при создании различного шарошечного бурового инструменте, и позволят обеспечить не только снижение стоимости его изготовления, но и одновременно повысить его надежность и работоспособность.

ЛИТЕРАТУРА:

- Крылов К. А. Повышение долговечности и эффективности буровых долот / К. А. Крылов, О. А. Стрельцова. – М.: Недра, 1983. – с. 206.

- Ищук А. Г., Сериков Д. Ю. Шарошечный буровой инструмент. – М.: «МДМпринт», 2021. – с. 303.

- Палий П. А. Буровые долота. Справочник / П. А. Палий, К. Е. Корнеев. – М.: Недра, 1971. – с. 445.

- Богомолов Р. М., Сериков Д. Ю. Совершенствование вооружения шарошечного бурового долота // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 24–28.

- Крец В. Г. Буровое оборудование: учебное пособие / В. Г. Крец, Л. А. Саруев [и др.]. Томск: Изд-во Томск. политехн. ун-та, 2011. – с. 121.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20–22.

- Богомолов Р. М., Носов Н. В. Буровой инструмент. Энциклопедия изобретений. В 2-х частях, М.: Инновационное машиностроение, 2015. – с. 826.

- Сериков Д. Ю. Совершенствование боковых гидромониторных насадок шарошечных буровых долот // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №1. – с. 9–14.

- Шигин А. О. Напряжения и стойкость шарошечных долот при бурении сложноструктурных массивов горных пород / А. О. Шигин, А. В. Гилев, А. А. Шигина // Горный информационно-аналитический бюллетень (научно–технический журнал), 2013(4) – с. 325–333.

- Богомолов Р. М., Носов Н. В., Крылов С. М., Кремлев В. И. Совершенствование технологии и сборки буровых шарошечных долот. – М.: Машиностроение. 228 – с. 2014.

Статья опубликована в журнале «СФЕРА. Нефть и Газ» №2/2022

Статья в формате pdf →