Исследование процесса формирования наноструктурированных серебряно-алмазных покрытий на рабочих поверхностях подшипниковых узлов шарошечных буровых долот

С. А. БЕЛОКОРОВКИН – ведущий инженер ООО «Траектория сервис», тел. +7 (927) 605-28-02

И. Д. ИБАТУЛЛИН – д.т.н., профессор ФГБОУ ВО «СамГТУ»

В статье представлены результаты исследования процесса формирования наноструктурированных серебряно-алмазных покрытий на рабочих поверхностях подшипниковых узлов шарошечных буровых долот. Приведены результаты исследования механических и триботехнических свойств покрытий используемых для упрочнения различных элементов подшипниковых узлов шарошечных буровых долот. Представлены результаты внедрения и оценка эффективности разработанной технологии нанесения антифрикционных серебряно-алмазных покрытий на рабочие поверхности подшипниковых узлов шарошечных буровых долот и отдельных частей других видов бурового инструмента.

Ключевые слова: подшипниковый узел, шарошечное буровое долото, серебряно-алмазные покрытия, ультрадисперсные алмазы, ассиметричный переменный ток, градиентные покрытия, антифрикционные свойства.

Одним из важных элементов шарошечных буровых долот, от работоспособности которого, во многом зависит долговечность и эффективность работы инструмента, является подшипниковый узел [1,2]. Совершенствование подшипниковых узлов осуществляется по многим направлениям: разработкой новых конструкций опор, подбором наиболее работоспособных материалов, разработкой более совершенных систем фиксации шарошек, систем содержания и подачи смазки, а также повышением надежности герметизации [3,4].

Применение герметизированной маслонаполненной опоры в конструкциях шарошечных долот позволяет значительно продлить срок их службы по сравнению с долотами с открытой опорой. Очевидно, что условия работы подшипника в смазке кардинальным образом отличаются от работы в среде абразивосодержащего бурового раствора. Изолирование полости шарошки от окружающей среды позволяет применять подшипники скольжении, специальные смазки и антифрикционные материалы. [5,6].

Опыт отработки долот с маслонаполненными опорами показывает, что обычно, в первую очередь, выходит из строя уплотнение зазора между шарошкой и цапфой лапы долота. Затем, в результате насосного эффекта, происходят вымывание смазки из опорного узла, проникновение в него абразива с последующим катастрофическим износом подшипников.

Кроме того, еще при работоспособном уплотнении, в результате динамических колебаний давления в непосредственной близости от уплотнительных элементов происходит насыщение смазки абразивными частицами, что так же приводит к интенсификации абразивного износа опорного узла [13]. Колебания давления возникают в результате неизбежных осевых перемещений шарошки в процессе бурения и из-за турбулентностей в буровом растворе [7,8]. Наиболее отчетливо это проявляется при бурении по твердым и крепким породам при значительных осевых нагрузках, ведущих к сильному нагреву опорных поверхностей цапфы и шарошки и, как следствие этого, к образованию значительных люфтов между контактирующими поверхностями цапфы и шарошки, через которые в последствии шлам попадает в опору шарошечного бурового долота [9,10].

Таким образом, задача создания высоконадежных и долговечных подшипниковых узлов за счет повышения износостойкости рабочих поверхностей их основных элементов, является актуальной.

Качество поверхностей на современном этапе научно-технического развития обеспечивает главные показатели надежности, технического совершенства и конкурентоспособности шарошечных буровых долот при их разработке, производстве и в эксплуатации [18,19]. В мировой практике требуемые показатели качества рабочих поверхностей подшипников шарошечных буровых долот все чаще обеспечиваются нанесением на них функциональных покрытий. Наиболее ответственные детали высококачественных зарубежных шарошечных буровых долот практически всегда имеют (противоизносные, антифрикционные и др.) покрытия и это становится конструкторско-технологической нормой, признаком технической грамотности и культуры производства, поскольку специальные покрытия обеспечивают кратное повышение эксплуатационных характеристик изделий без значительных финансовых затрат [15,16]. Особенно важное значение технологии нанесения ресурсоповышающих покрытий имеют в производстве деталей узлов трения, отказы которых являются основной причиной потери работоспособности шарошечных буровых долот [21,22].

Среди различных видов функциональных покрытий наиболее распространенными являются антифрикционные и противоизносные покрытия, предназначенные для упрочнения, повышения долговечности, снижения трения в различных узлах шарошечного бурового инструмента. К настоящему времени с развитием новейших областей техники, высоких технологий получили широкое развитие новые, главным образом физические методы. Тем не менее до сих пор свыше 80% технологий, позволяющих получать поверхности высокого класса, основаны на «классических» методах, наиболее перспективной среди них остается гальванотехника. [11,12]. Ее преимуществами являются высокое качество покрытий, возможности получения осадков различной структуры и толщины на металлических и неметаллических изделиях, осаждения покрытий с широким диапазоном свойств, получения металлических сплавов различного состава и фазового строения без использования высоких температур, разработки новых видов покрытий и т. д.

Наиболее широко применяемым среди антифрикционных, противозадирных покрытий в современной промышленности являлись и остаются серебряные покрытия. Помимо этого, в роли упрочняющего покрытия деталей, работающих в абразивных средах при высоких нагрузках применяют покрытия хрома.

Уникальность серебра как антифрикционного материала определяется его свойствами [14]. Серебро отличается высокой химической устойчивостью, растворяется только в концентрированной азотной кислоте и горячей серной (85%-ной). По коррозионной стойкости серебро практически относится к благородным, т.е. не окисляющимся на воздухе, металлам. При нормальном давлении в условиях комнатной и повышенной температур кислород не действует на серебро и только при давлении 1,5 МПа и температуре 300°С происходит оксидирование этого металла. Коэффициент сухого трения серебряных покрытий по стали 0,14–0,19. Серебро – хороший антифрикционный материал в атмосфере, вакууме, инертных средах, маслах, не содержащих значительных количеств серы, некоторых агрессивных средах [17].

Для повышения твердости и износостойкости серебряных покрытий используют электроссажденные сплавы на его основе. Легирование серебра другими металлами в большинстве случаев не приводит повышению триботехнических и защитных свойств покрытия в комплексе.

Для покрытия сплавов серебра используют как правило, цианистые электролиты, реже смешанные и на основе других комплексных соединений серебра и легирующих металлов по причине их нестабильности.

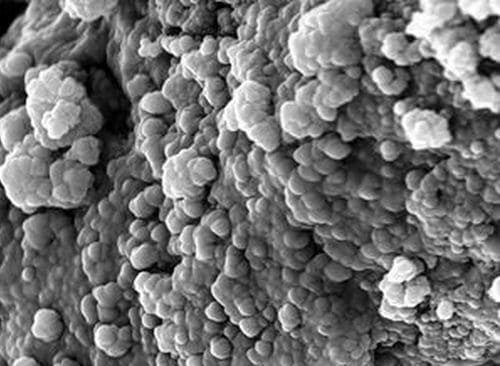

Одним из перспективных путей создания высокоэффективных защитных покрытий является совместное осаждение ультрадисперсных алмазов (УДА) с металлами при их химическом или электрохимическом восстановлении из водных растворов. Используемые УДА представляют собой частицы, близкие по форме к сферическим или овальным. В настоящее время к ним все чаще применяется термин «наноалмазы». Каждая частичка наноалмаза состоит из множества отдельных алмазных кристаллов размером 5…7 нм (рис. 1). Такие частицы могут образовывать седиментационно и коагуляционно устойчивые системы в электролитах. При этом УДА сочетают в себе свойства одного из самых твердых веществ в природе с химически активной оболочкой в виде функциональных групп, способных, участвовать в химических и электрохимических процессах [21].

В лаборатории наноструктурированных покрытии Самарского государственного технического университета (СамГТУ) разработана технология упрочнения антифрикционных серебряных покрытий на деталях подшипниковых узлов шарошечных буровых долот с применением кластерных материалов в бесцианистых электролитах.

В основу технологии нанесения защитного покрытия положен способ, сущность которого заключается в изменении механизма осаждения металла, в частности серебра, за счет введения в электролит коллоидных частиц кластерного (ультрадисперсного) наноалмаза. Кластерные материалы (наноалмазы) существенно меняют процесс гальванического осаждения металлов, что, в свою очередь, изменяет структуру износостойкого покрытия. Вследствие этого качественно улучшается адгезия серебра и достигается полное копирование микрорельефа покрываемой поверхности, что значительно увеличивает предельные напряжения сдвигового и нормального отрыва гальванического покрытия от основы. Получение серебряно-алмазных покрытий основано на способности наноалмазов размерами 4–6 нм соосаждаться с металлами при их электрохимическом и химическом восстановлении из растворов их солей. Это приводит к образованию двухфазного композиционного электрохимического покрытия, состоящего из металлической матрицы и внедренных в нее дисперсных частиц наноалмазов.

Рис. 1. Ультрадисперсные алмазы в водной суспензии

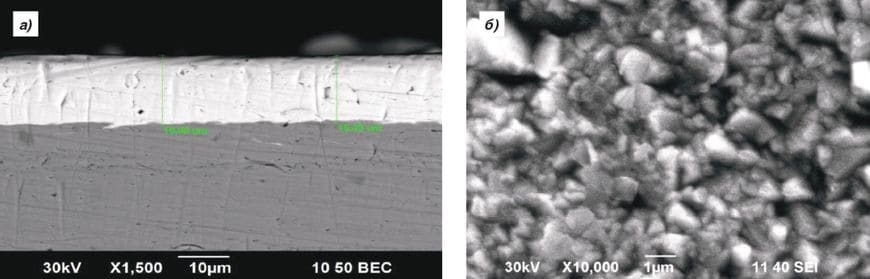

Электронно-микроскопические исследования серебряно-алмазных покрытий показали (рис. 2), что получаемые осадки имеют равномерную сплошную (беспористую) структуру. Цвет покрытия белый полублестящий или матовый. Матовость покрытия обусловлена появлением на поверхности при осаждении кристаллов серебра, размерами менее 1 мкм. Покрытие получается равномерным по толщине. Средняя толщина антифрикционных покрытий составляет 10…20 мкм [23].

Рис. 2. Структура серебряно-алмазного покрытия: а) поперечный срез; б) поверхность

Для формирования гальванических покрытий широко используются нестандартные режимы нанесения. Результаты проведенных исследования показали, что одним из эффективных технологических решений является использование ассиметричного переменного тока.

В лаборатории наноструктурированных покрытии СамГТУ была разработана автоматизированная гальваническая установка для нанесения электрохимических покрытий на асимметричном переменном токе, позволяющая создавать покрытия с положительным градиентом механических свойств.

В процессе нанесения покрытия реализуется предварительно запрограммированная последовательность технологических режимов осаждения покрытий, в которой каждый последующий режим формирует покрытие с меньшей твердостью покрытия. Это позволяет получать благоприятный положительный градиент механических свойств в покрытиях, предназначенных для повышения ресурса узлов трения машин. Установка позволяет формировать высококачественные покрытия на детали машин с возможностью оптимизации и сохранения выбранных последовательностей технологических режимов для нанесения покрытия на комплекты деталей различной конфигурации.

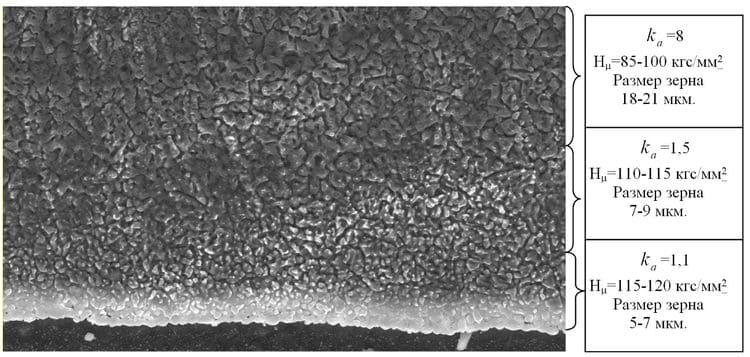

Исследование процесса формирования наноструктурированных серебряно-алмазных покрытий показало, что использование асимметричного переменного тока дает возможность управления свойствами покрытий в широком диапазоне путем выбора соотношения анодного и катодного токов (от 1/1,2 до 1/10) и плотности тока (до 1,5 А/дм2). Содержание дисперсной фазы в наносимом металле составляет от 0,03 до 1,0 масс.%. Частицы наноалмаза имеют отрицательный поверхностный заряд и, обладая мощной адсорбционной способности, они частично связывают ионы серебра, что повышает катодную поляризацию.

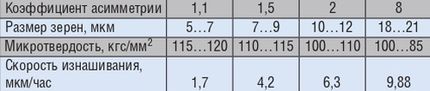

Исследования влияния параметров асимметричного переменного тока (плотности, частоты и коэффициента асимметрии тока) на качество получаемых покрытий показали, что с повышением плотности тока происходит пропорциональное увеличение скорости осаждения покрытия и некоторое увеличение размеров зерен, и снижение твердости осаждаемого покрытия. Показана возможность получения качественных осадков серебра в бесцианистом электролите на асимметричном переменном токе со скоростью осаждения до 1 мкм/мин. при повышении плотности тока до 11 А/дм2.

Подобное влияние на свойства серебряного покрытия оказывает коэффициент асимметрии тока. Это позволяет наносить покрытия на высокой плотности тока с возможностью управления твердостью покрытия за счет изменения коэффициента асимметрии в диапазоне kα = (1,2…8).

Это позволило создать покрытие с положительным градиентом механических свойств (рис. 3), обеспечивающим в соответствии с исследованиями И. В. Крагельского, [24] повышенную антизадирную стойкость. Повышение прочностных характеристик покрытий, наносимых на асимметричном переменном токе, заключается в том, что после полуволны катодного тока (осаждения) следует полуволна анодного тока (растворения), но, поскольку плотность анодного тока меньше плотности катодного тока, то растворению подвергаются только участки, имеющие малую энергию связи с основой. Таким образом, на поверхности формируется прочный осадок. Влияние коэффициента асимметрии на свойства осаждаемого покрытия приведены в табл. 1.

Рис. 3. Структура градиентного серебряно-алмазного покрытия на косом шлифе (×5000)

Для повышения эффекта от применения асимметричного переменного тока предложено задавать рациональную частоту переменного тока, при которой за одну полуволну катодного тока наносится один атомный слой покрытия.

Для оценки рациональной частоты f синусоидального переменного асимметричного напряжения определяют скорость s нанесения покрытия на постоянном токе с заданной плотностью тока (мкм/мин.), затем рассчитывают частоту по формуле:

![]()

где:

d – расстояние между двумя ближайшими атомными слоями наносимого материала.

Если частота будет меньше рациональной, то дефектные участки покрытия с малой энергией связи с основой могут покрыться дополнительным слоем наносимых атомов, и оказаться защищенными от растворения во время полуволны анодного тока, что приведет к повышению дефектности покрытия и снижению его прочностных характеристик. Если частота будет больше рациональной, то за время полуволны катодного тока не успеет образоваться моноатомный слой покрытия и, следовательно, во время полуволны анодного тока возможно растворение бездефектных участков, что нецелесообразно.

Исследования микроструктуры серебряных покрытий на различных частотах (от 1 до 200 Гц) показали, что в области рациональных частот покрытие имеет наименее дефектную структуру (рис. 4). Влияние пористости на свойства серебряного покрытия приведено в табл. 1.

Таблица 1. Влияние размера зерна электрохимического серебряно-алмазного осадка на противоизносные свойства покрытия

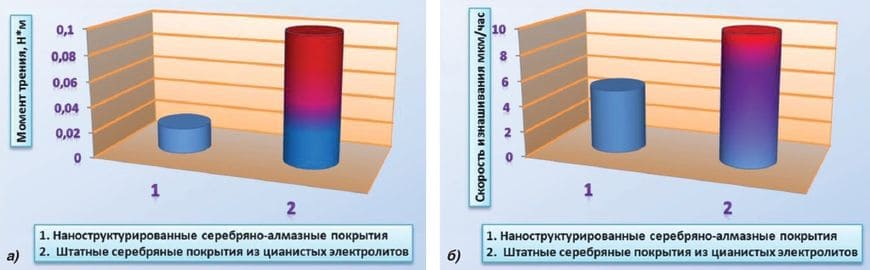

Лабораторные исследования наноструктурированных серебряно-алмазных покрытий показали возможность получения твердости 240 кгс/мм2 (в 3 раза выше, чем у штатного покрытия); износостойкость нового покрытия до 2,5 раз превосходит износостойкость серебряного покрытия, полученного в цианистом электролите по штатной технологии. Исследованы момент трения, температура саморазогрева, скорость изнашивания для образцов с покрытиями, нанесенными по создаваемой технологии (рис. 4).

Рис. 4. Результаты сравнительной оценки серебряных покрытий: а) момент трения; б) скорость изнашивания

Сравнительный анализ свойств серебряных покрытий, получаемых по новой технологии, с покрытиями сплавами «серебро-сурьма (2%)» и «серебро-никель (5%)», показал, что серебряно-алмазное покрытие при меньшей твердости (60…80 кгс/мм2) в 1,5…2 раза превышает износостойкость традиционных серебряных покрытий с сурьмой и имеет меньший коэффициент трения.

Склерометрические испытания показали, что разработанные покрытия имеют более высокий запас пластичности – накопленная энергия при разрушении превышает традиционные покрытия на 53%. Это указывает на то, что функциональные свойства антифрикционных антизадирных покрытий более определяются пластичностью, чем твердостью.

Технология нанесения серебряно-алмазных покрытий нашла широкое применение в Самарском промышленном регионе. В настоящее время по договору с ОАО «Волгабурмаш» серебряно-алмазные покрытия успешно применяются для упрочнения различных рабочих поверхностей как опор шарошечных буровых долот (рис. 5), так и отдельных частей других видов бурового инструмента [20]. Достигаемый эффект – значительное увеличение ресурса работы подшипниковых узлов шарошечных буровых долот.

Рис.5. Область применения серебряно-алмазных покрытий

Отмеченные применения далеко не исчерпывают область возможного использования серебряно-алмазных покрытий.

Круг обрабатываемых деталей непрерывно расширяется, а методики и оборудование для нанесения серебряно-алмазных покрытий непрерывно совершенствуются, открывая новые перспективы и сферы применения данного вида упрочнения.

Это особенно важно в свете модернизации отечественных предприятий нефтегазовой отрасли и программы по импортозамещению различного нефтегазового оборудования, ранее не производившегося в нашей стране в силу некоторого технологического отставания отечественных предприятий от лучших мировых производителей данного вида оборудования.

ЛИТЕРАТУРА:

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: дис. …докт. техн. наук. 05.02.13 / Сериков Д. Ю. / – М., 2018. – с. 433.

- Сериков Д. Ю. Шарошечные долота для реактивнотурбинного бурения. – М.: Нефть и газ, 2016. – с. 240.

- Ясашин В. А., Макаров Н. Г., Назаров А. М., Сериков Д. Ю., Сидненко Н. А., Тесля Н. Е. Долото для реактивно-турбинного бурения. Пат. РФ на изобр. №2090733, опубл. Б.И. №26 от 20.09.1997.

- Сериков Д. Ю., Панин Н. М., Агеева В. Н. Совершенствование систем герметизации подшипниковых узлов шарошечных долот // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №4. – с. 16–19.

- Сериков Д. Ю., Ищук А. Г. Совершенствование конструкции опоры скольжения шарошечного бурового инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2018. – №5. – с. 22–25.

- Новиков А. С., Сериков Д. Ю., Гаффанов Р. Ф. Бурение нефтяных и газовых скважин – М.: Нефть и газ, 2017 – с. 307.

- Сериков Д. Ю., Серикова У. С. Повышение эффективности очистки шарошечных буровых долот // Территория «НЕФТЕГАЗ». – 2018. – №4. – с. 18–22.

- Васильев А. В., Сериков Д. Ю. Совершенствование схем промывки шарошечных буровых долот. – М.: Нефть и газ, 2015 – с. 160.

- Сериков Д. Ю., Гинзбург Э. С. Повышение эффективности разрушения средних и твердых пород за счет использования косозубого вооружения шарошек // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015 – №4. – с. 18–22.

- Сериков Д. Ю., Пиканов К. А. Повышение качества проектирования вооружения бурового инструмента // Управление качеством в нефтегазовом комплексе. – 2014. – №1. – с. 21–23.

- A. M. Rashidia, Effect of Electroplating Parameters on Microstructure of Nanocrystalline Nickel Coatings // Journal of Materials Science & Technology. Volume 26, Issue 1, January 2010, Pages 82–86.

- Zhang Y., Ivey D. G. Electroplating of nanocrystalline cofeni soft magnetic thin films from a stable citrate-based bath // Chemistry of Materials. 2004. Т. 16. №7. – с. 1189–1194.

- Сериков Д. Ю., Васильев А. А. Анализ конструктивных особенностей систем промывки шарошечных буровых долот и их влияния на качество очистки забоя скважины // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2015. – №3. – с. 27–32.

- Li W., Sun T., Liao Y., Xie F. Fabrication of gold/silica composite artificial opal by a multiple-step electroplating process //Asia-Pacific Journal of Chemical Engineering. 2008. Т. 3. №3. с. 269–274.

- Блинков И. О., Блинков О. Г., Сериков Д. Ю. Оценка результативности внедрения инноваций как фактора конкурентного иммунитета промышленного предприятия // Оборудование и технологии для нефтегазового комплекса: науч.- техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №4. – с. 48–51.

- Манираки А. А., Сериков Д. Ю., Гаффанов Р. Ф., Серикова У. С. Проблемы выбора методов модернизации промышленных предприятий // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2019. – №1. – с. 28–33.

- Зальцман Л. Г., Черная С. М. Спутник гальваника. – 3-е изд. – К.: Техника, 1989 – с. 191.

- Сериков Д. Ю., Пиканов К. А. Методика определения положения мгновенной оси вращения шарошки бурильного инструмента // Строительство нефтяных и газовых скважин на суше и на море: науч.–техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №5. – с. 20–23.

- Сериков Д. Ю., Богомолов Р. М., Панин Н. М. Совершенствование конструкций буровых долот истирающе-режущего типа // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2017. – №3. – с. 32–34.

- Сериков Д. Ю. Совершенствование геометрии вооружения шарошечных расширителей // Территория «НЕФТЕГАЗ». – 2014. – №10. – с. 18–22

- Aleksenski ǐ A.E., Ba ǐdakova M.V., Vul’ A.Ya, Davydov V.Yu., Pevtsova Yu.A. Diamond-graphite phase transition in ultradisperse-diamond clusters // Physics of the Solid State. 1997. Т. 39. № 6. с. 1007–1015.

- Гаффанов Р. Ф., Щенятский А. В., Сериков Д. Ю. Анализ проблем расчета запорной арматуры с нанесенным на нее коррозионным покрытием // Строительство нефтяных и газовых скважин на суше и на море: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2016. – №7. – с. 23–27.

- Ненашев М. В. Перспективные технологии, свойства и применение наноструктурированных электрохимических покрытий / Ненашев М. В., Ибатуллин И. Д., Галлямов А. Р. Ганигин С. Ю., Неяглова Р. Р. // Вестник СГАУ им. Академика С. П. Королева (Национального исследовательского университета), – Самара: СГАУ, Часть 1, №3 (27), 2011. – с. 189–196.

- Крагельский И. В. Трение и износ. М: Машиностроение, 1968. – с. 480.