Пути повышения надежности крепления твердосплавных зубков в теле шарошки

Д. Ю. СЕРИКОВ –

к.т.н., доцент РГУ нефти и газа имени И. М. Губкина

В данной статье проведен анализ факторов, негативно влияющих на надежность крепления твердосплавного зубчатого вооружения в исполнительных органах шарошечного бурового инструмента, а также представлены конструкторско-технологические способы повышения надежности крепления твердосплавных зубков в теле шарошек бурового инструмента.

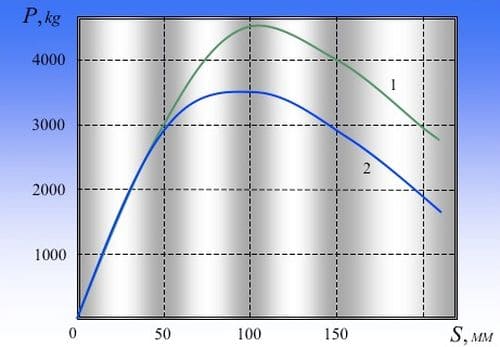

Эффективность работы шарошечных долот с твердосплавным вооружением определяется многими факторами, одним из которых является надежность крепления твердосплавных зубков в корпусе шарошек. Объясняется это тем, что все вооружение шарошек, кроме той части, которая расположена в вершинной части и на обратных конусах, в процессе бурения испытывает значительные знакопеременные динамические нагрузки. Под действием этих нагрузок твердосплавные зубки, воздействуя на стенки отверстий, в которых они запрессованы, постепенно ослабляют прочность крепления с образованием на поверхности корпуса шарошек вокруг зубков микротрещин, приводящих к выпадению зубков. Прочность соединения зубков с телом корпуса шарошки определяется величиной силы трения, зависящей от контактных напряжений между контактирующими поверхностями зубков и стенок отверстия. Результаты исследований прочности соединения «зубок – корпус шарошки» [1] позволили установить, что прочность сопряжения при холодной запрессовке с увеличением натяга S возрастает до определенной величины (рис. 1).

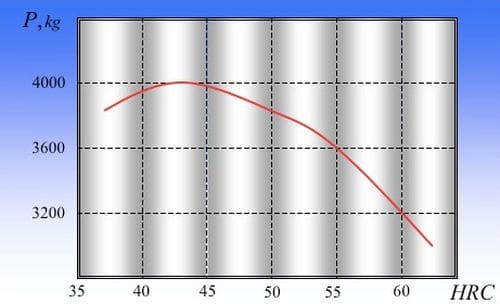

Дальнейшее увеличение натяга из-за пластических деформаций ведет к снижению усилия выпрессовки P. К снижению усилия выпрессовки ведут также увеличение угла конусности зубков (рис. 1) и увеличение твердости цементированного слоя на поверхности корпуса шарошки (рис. 2).

Рис. 1. Зависимость усилия выпрессовки от величины натяга: 1 – для штырей с углом конуса 5° 2 – для штырей с углом конуса 15°

Рис. 2. Зависимость усилия выпрессовки от твердости материала отверстия сопряжения

На основании проведенных исследований установлено значительное влияние на прочность соединения диаметра и глубины запрессовки твердосплавных зубков, а также физико-механических свойств сопрягаемых материалов.

С учетом результатов ранее проведенных исследований в ОАО НПО «Буровая техника» – ВНИИБТ [2] была разработана специальная методика, позволяющая установить оптимальную величину натяга, определяемую как соотношение диаметров зубков d и посадочных отверстий d0 с учетом влияния указанных факторов. В общем виде эта зависимость имеет вид:

Соблюдение указанного соотношения, кроме обеспечения надежного крепления зубков, обеспечивает и сокращение расхода дорогостоящего твердого сплава за счет оптимизации глубины запрессовки зубков. Нарушение указанного соотношения в любую сторону, ведет к уменьшению величины силы трения между контактирующими боковыми поверхностями зубков и отверстий. В случае уменьшения соотношения d / d0 наблюдается срезание металла на боковых стенках отверстий более твердыми твердосплавными зубками, приводящего к полному исключению натяга, а в случае увеличения указанного соотношения зубок запрессовывается с натягом без упругопластических деформаций в прилегающей к контактной поверхности зоне шарошки, что снижает усилия, удерживающие зубок в отверстии.

Установлено, что на прочность крепления зубков, кроме вышеперечисленных факторов значительное влияние оказывает распределение контактных напряжений по длине хвостовика. Для решения этой задачи в [3] предложено образующие хвостовика зубков выполнять с закруглением по логарифмической кривой, что обеспечивает равномерное распределение контактных напряжений по всей длине хвостовика и тем самым повышает надежность соединения зубков с корпусом шарошки.

Оригинальный путь повышения надежности соединения зубков с корпусом шарошки предложен американскими фирмами Dresser Industries и Smit Industries International [4]. Ими разработана новая конструкция твердосплавных зубков с гофрированной формой хвостовика, у которого наружный диаметр по вершинам ребер больше, а по впадинам – меньше диаметра отверстия под зубки. Эти зубки способствуют упрощению технологии армирования шарошек при одновременном повышении прочности крепления зубков. Упрощение технологии изготовления достигается за счет исключения операции развертки отверстий после сверления, а повышение прочности соединения обеспечивается увеличением натяга, что было подтверждено проведенными исследованиями. При диаметре зубков по вершинам ребер 8,5 мм и диаметре отверстий под них 7,9 мм усилия для запрессовки и извлечения зубков равны соответственно 40 и 18 кН, в то время как для гладкого зубка усилие запрессовки составляет 24 кН, а усилие на его извлечение – 12,5 кН. Таким образом, применение зубков с рифленой наружной поверхностью обеспечивает повышение прочности крепления более чем в 1,5 раза. Другой вариант этого решения описан в патенте Франции [5], в котором гофрированная поверхность выполнена только на нижней части хвостовика, что, с одной стороны, несколько упрощает технологию запрессовки зубков, а с другой стороны, уменьшает вероятность образования трещин в верхней части гнезда и тем самым повышает надежность крепления зубков. Примерно аналогично решены эти вопросы и в патенте США [6], в котором верхняя часть хвостовика, сопряженная с рабочей головкой, выполнена в виде гладкого конуса.

Улучшенный вариант данного способа был разработан в СССР. В предложенном решении твердосплавной зубок содержит цилиндрический хвостовик и эксцентрично расположенную рабочую головку, соединенную с хвостовиком перемычкой, имеющей в поперечном сечении форму клина. При этом продольная ось хвостовика и рабочей головки параллельны и расположены в одной плоскости с ребром перемычки. Такое выполнение зубка упрощает технологию изготовления при одновременном сохранении надежности его соединения с корпусом бурового инструмента. Это достигается за счет выполнения хвостовика цилиндрической формы, которая в изготовлении значительно проще граненой. В то же время наличие клинового выступа обеспечивает надежную фиксацию твердосплавной вставки от проворота, являющегося основной причиной выпадения зубков из отверстий корпуса.

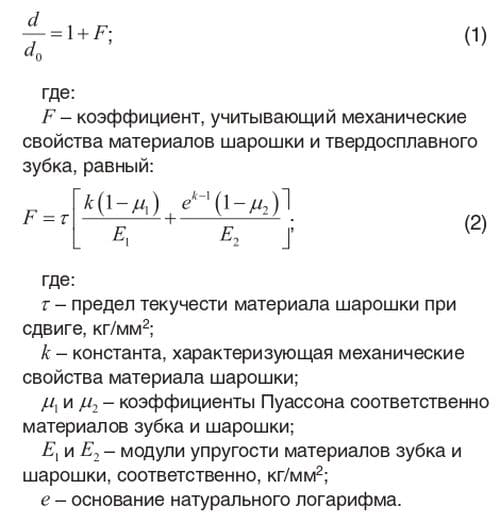

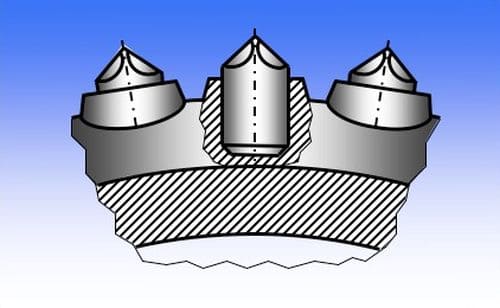

Общим недостатком рассмотренных конструкций зубков с гофрированной наружной поверхностью является сложность их изготовления из-за трудоемкости шлифовки граней ребер. Частично этот недостаток устранен отечественными изобретателями [7] путем сокращения числа ребер и выполнения боковых граней вставок выпуклыми, имеющими в плане форму дуг окружностей радиусами, равными диагоналям равностороннего многоугольника с нечетным числом сторон, причем центры дуг расположены в вершинах многоугольника (рис. 3). При этом число граней в многоугольнике выбирается равным трем или пяти.

Рис. 3. Конструкции твердосплавных зубков

Дальнейшим шагом на пути повышения надежности крепления зубков с гофрированной поверхностью является решение [8], в котором выемки между ребрами заполняются пластичным материалом, например, свинцом. При запрессовке твердосплавных зубков мягкий металл из выемок гофр выдавливается и заполняет все пустоты между хвостовиком и стенками гнезда, растекаясь по зазорам, что улучшает технологичность и надежность запрессовки зубков. Кроме того, мягкий материал одновременно является твердой смазкой и устраняет напряжения, возникающие в теле шарошки вокруг посадочного гнезда и в самом зубке.

Наиболее кардинальным способом решения надежности крепления зубков с корпусом шарошки является выполнение хвостовика зубка и боковой поверхности отверстия под него с выемкой, заполняемой материалом корпуса или другим материалом [9-11]. В [9] авторами предложено хвостовик зубка в средней части выполнять с лыской, ориентировать ее в сторону тыльной части шарошки и зачеканивать через отверстие в корпусе шарошки. Недостатками данного способа крепления зубков являются его значительная трудоемкость, ограниченная область применения (можно использовать только для крепления периферийного венца шарошек) и малая производительность. Более технологичным является способ крепления зубков, включающий установку их в гнезде корпуса, нагревание шарошки с последующим обжимом корпуса [12]. Дальнейшим совершенствованием данного способа является нагрев корпуса шарошки с установленными зубками в газостатической камере до температуры 750 – 900°С при давлении 150 – 200 МПа. Под действием высокого давления и температуры, смягченный материал корпуса, деформируясь, заполняет выемки на поверхности зубков, образуя предохранительные пояски. Одновременно с этим происходят уплотнение материала и устранение внутренних дефектов, что повышает срок службы бурильного инструмента [10]. Теми же авторами, в патенте [11] предложено после установки хвостовиков зубков в гнезда, полость каждого гнезда изолировать от газостатической камеры пластичным материалом, что позволяет повысить точность установки зубков и тем самым сохранить заданную схему поражения забоя, а также значительно повысить производительность данного способа, благодаря снижению сопротивления заполнению металлом кольцевой проточки на хвостовике твердосплавного зубка. Близкое к способам [10,11] решение предложено в патентах США [13, 14], в которых твердосплавные зубки с хвостовиком различной формы: конической, ступенчатой или цилиндрической с кольцевой проточкой на боковой поверхности устанавливаются по заданной схеме в пресс-форме, заполненной порошком для изготовления корпуса шарошки путем прессования. При этом в процессе прессования, выступающие части хвостовика или его кольцевая проточка охватываются или заполняются материалом корпуса шарошки и образуют с ним неразъемное соединение.

Более простой способ крепления зубков по сравнению с вышеописанными предложен в патенте [15]. Авторами данного изобретения предложена конструкция зубка с двумя диаметрально противоположными выемками в верхней части боковой поверхности. После запрессовки зубков выемки располагаются ниже поверхности корпуса шарошки и путем деформации материала корпуса в зоне выемок они заполняются материалом корпуса. Этим достигается не только надежное крепление зубков, но и одновременно предотвращается вероятность их проворота в гнездах.

Исследованиями установлено, что долговечность твердосплавного вооружения определяется в основном характером напряженного состояния соединения, возникающего в результате запрессовки твердосплавного зубка в тело шарошки, и параметрами действующих нагрузок. Найдены оптимальные величины технологических параметров, влияющих на напряженное состояние в соединении «зубок – шарошка».

Точность сборки, характеризуемая величиной натяга, и прочностные характеристики поверхностного слоя венцов шарошек, определяемые химико-термической обработкой шарошек перед сборкой, наиболее влияют на напряженное состояние вооружения и, следовательно, на его долговечность. Поэтому повышение точности прессового соединения, а также освобождение венцов шарошек от цементованного слоя – основные способы увеличения долговечности твердосплавного вооружения долот. Увеличить точность прессового соединения можно повышением точности изготовления составляющих звеньев соединения, а более эффективно – введением селективной сборки.

Механическая обработка отверстий под зубки включает сверление, зенкерование и развертывание, производимые на различных этапах химико-термической обработки шарошек. В лабораторных условиях была исследована возможность повышения точности изготовления отверстий введением дополнительного – получистового развертывания. Анализ размеров изготовленных образцов показал, что это лишь незначительно увеличивает точность изготовления отверстия: так, если в существующем технологическом процессе распределение размеров отверстия, измеренных по цементованному слою, составляет 24 – 138 мкм, то после дополнительного получистового развертывания 51 – 110 мкм. Причина такого результата заключается в том, что развертывание отверстий выполняется инструментом со значительно уменьшенной, по сравнению с обычной, заходной частью. Увеличивается биение инструмента относительно оси отверстия, что приводит к разбросу окончательных диаметральных размеров.

Кроме того, центрирование инструмента по оси отверстия происходит при прохождении им цементованного слоя, что увеличивает разброс диаметров в верхнем сечении.

Измерение отверстий в шарошках долот показало, что при обработке отверстий в большинстве случаев (до 80%) образуется обратный конус, т.е. диаметр отверстия в верхнем сечении d1 меньше диаметра и нижнем сечении d2, причем d2 – d1 = 20 ÷ 27 мкм. Образование обратного конуса – погрешность формы отверстия – объясняется проявлением упругих деформаций при обработке разнопрочных участков отверстия по глубине размерным инструментом с уменьшенной заходной частью. Таким образом, дополнительная размерная обработка отверстий под зубки лишь незначительно повышает точность изготовления, не исключает появления погрешностей их формы, увеличивая трудоемкость и себестоимость изготовления долот.

Размерная обработка сопрягаемой поверхности зубков заключается в черновом и чистовом бесцентровом шлифовании. Дальнейшее повышение точности изготовления твердосплавных зубков возможно только при значительном росте трудоемкости. Увеличение точности изготовления охватываемой детали – зубка до 18 мкм не может значительно улучшить точность сборки соединений [16].

Как отмечалось ранее, с уменьшением перепада прочностных характеристик материала отверстий в венцах шарошек путем ликвидации закаленного цементованного слоя увеличивается долговечность твердосплавного вооружения. Этого можно достичь предохранением венцов шарошек от цементации при химико-термической обработке шарошек, либо обточкой их после цементации, закалки и высокого отпуска.

В свою очередь долговечность твердосплавного вооружения определяется величиной концентрации остаточных напряжений в зоне входа зубка в тело шарошки и параметрами действующих нагрузок. При уменьшении влияния этих факторов на напряженное состояние соединения увеличивается долговечность вооружения.

Эффективность разрушения разбуриваемой породы зависит от величины действующих нагрузок и времени контакта зубка вооружения с разбуриваемой породой, в которой успевают распространяться критические напряжения.

В момент соударения зубка твердосплавного вооружения с забоем в короткий промежуток времени происходит нарастание ударной нагрузки от нуля до максимума. За этот промежуток времени напряжения, соответствующие максимальному значению ударной нагрузки, успевают распространиться лишь в ограниченном объеме породы. Во всех случаях объем распространения этих напряжений в зубке превышает объем их в разбуриваемой породе вследствие разности физико-механических свойств материалов.

Величина напряжений, распространяемых за время контакта зубка с породой, определяется средним значением ударной нагрузки, значительно меньшей ее максимальной величины. При увеличении времени нарастания ударной нагрузки пропорционально уменьшается и максимальное ее значение, но вследствие этого возрастает объем породы, в котором распространяются эти напряжения. В связи с этим при неизменной средней ударной нагрузке объем, в котором распространились критические напряжения, тем больше, чем больше время нарастания ударной нагрузки.

Время нарастания ударной нагрузки при всех прочих равных условиях зависит от жесткости системы «порода – зубок – шарошка». При известных прочностных характеристиках породы, материалов зубков вооружения и шарошки жесткость системы можно понизить путем соответствующего подбора химико-термической обработки венцов шарошек, соответствующих натягов в сопряжении «зубок – шарошка» и введения определенных конструктивных элементов.

Изменение жесткости прессового соединения, в свою очередь, влияет на характер распределения остаточных напряжений, снижает величины напряжений в зоне их концентрации, т. е. в месте входа зубка в тело шарошки.

Анализируя изложенное, можно сделать вывод, что уменьшение жесткости рабочей системы «порода – зубок – шарошка» приводит к падению максимальных ударных нагрузок, действующих на зубок вооружения, т.е. к снижению концентраций напряжений в опасном сечении и, следовательно, к увеличению долговечности твердосплавного вооружения.

Рассмотрим, конструктивные способы повышения долговечности твердосплавного вооружения за счет уменьшения жесткости системы «порода – зубок – шарошка». К этим способам можно отнести изготовление венцов шарошек с выступающими площадками под запрессовку твердосплавных зубков, а также прорезание разгрузочных канавок на определенном расстоянии от зубков на глубину цементованного слоя.

Первый способ (рис. 4), наряду с преимуществами (улучшение условий промывки забоя, повышение абразивной стойкости венцов вследствие их удаления от забоя и др.), так же имеет существенные недостатки, основные из которых: увеличение трудоемкости изготовления, сложность получения заготовок и рост расхода долотной стали.

Рис. 4. Вариант соединения «зубок – шарошка» с пониженной жесткостью

Во втором способе процесс прорезки канавок прост, технологичен, малотрудоемок и позволяет автоматизировать производство (рис. 5).

Рис. 5. Соединения «зубок – шарошка» с пониженной жесткостью

Конструктивно канавки могут быть либо кольцевой, либо прямолинейной формы. Глубина канавок определяется толщиной цементованного слоя на венцах шарошки, ширина – из условия сохранения абразивной стойкости венцов.

Жесткость системы «порода – зубок – шарошка» зависит от расстояния от боковой поверхности зубка до края канавки, измеренного в направлении действия рабочих нагрузок. Сопоставление полос интерференции, при просвечивании моделей серийного вооружения и вооружения с разгрузочными канавками, показало значительное снижение концентрации напряжений в зоне входа зубка в тело шарошки и выявило зависимость концентрации напряжений от натяга и расстояния от боковой поверхности зубка до края канавки.

Исследование процесса соударения образцов вооружения с забоем показало увеличение времени соударения и уменьшения максимального значения ударной нагрузки [16]. Это объясняется тем, что с ростом упругой деформации верхнего цементованного слоя увеличивается время соударения, вызывающее в свою очередь, уменьшение максимальной ударной нагрузки.

Повышение ресурса работы твердосплавного вооружения связано не только со снижением максимальной ударной нагрузки, но и со смещением зоны концентрации напряжений в месте входа зубка в тело шарошки. В результате прорезки разгрузочных канавок на оптимальном расстоянии от боковой поверхности зуба, уменьшается величина концентрации напряжений, и ее зона смещается несколько ниже поверхности цементованнного слоя. Плоскость наиболее вероятного разрушения зубка из твердого сплава перемещается, что приводит к увеличению площади опасного сечения и, следовательно, росту запаса прочности. Совокупность изменения характера распределения напряжений и максимальных значений ударных нагрузок приводит к значительному увеличению усталостной прочности твердосплавных зубков и росту ресурса их работы.

На сегодняшний день, существует огромное количество разработок, направленных на совершенствование крепления твердосплавных зубков в шарошечном буровом инструменте. Однако, несмотря на это, все равно есть необходимость дальнейшего совершенствования существующих и поиска новых способов крепления твердосплавного зубчатого вооружения.

Одним из таких способов, позволяющих повысить эффективность работы шарошечных долот большого диаметра, является применение промежуточных втулок, устанавливаемых между боковой поверхностью хвостовика и стенками гнезда под зубки [17].

Промежуточные втулки выполняются из более мягкого материала по сравнению с материалом твердосплавных зубков. Наружная поверхность втулок имеет цилиндрическую форму конгруэнтную наружной поверхности удерживаемых ими твердосплавных зубков.

Все применяемые в настоящее время промежуточные втулки можно разделить на три группы:

- втулки с внутренней прямой или обратной конической поверхностью, охватывающей хвостовики зубков по всей длине;

- втулки с внутренней цилиндрической поверхностью для применения их с зубками со ступенчатыми хвостовиками;

- втулки с внутренней конической или цилиндрической поверхностью и дополнительными элементами для фиксации зубков от проворота.

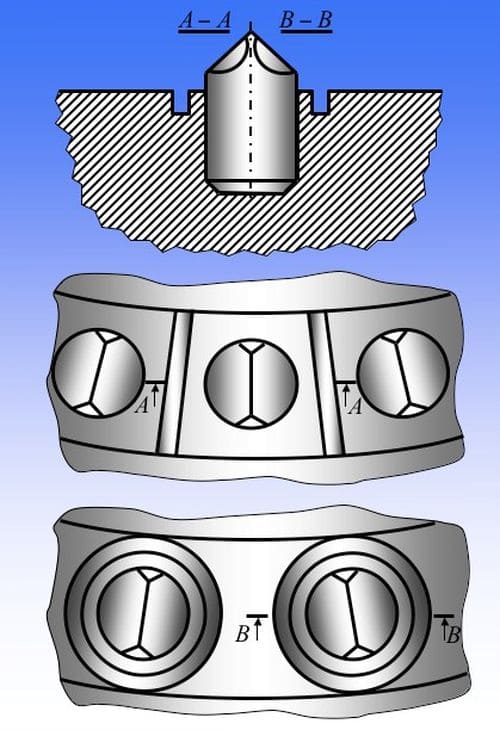

На рис. 6 представлены варианты исполнения установки хвостовиков твердосплавных зубков в глухие отверстия корпуса шарошки и фиксацию их посредством втулок. В свою очередь втулки, устанавливаются между боковыми стенками отверстий и наружной поверхностью породоразрушающих зубков.

Рис. 6 (1,2). Схемы крепления твердосплавного вооружения при помощи втулок

Для крепления зубков, используются втулки с коническими внутренней или наружной поверхностями, контактирующими соответственно с коническими боковыми поверхностями отверстий или с коническими поверхностями хвостовиков зубков и изменяющимися наружным и внутренним диаметрами под действием осевой нагрузки, которую передают на втулку через рабочую головку породоразрушающего зубка.

При этом рабочую головку зубка выполняют с большим диаметром по сравнению с максимальным внутренним диаметром втулки, а втулку устанавливают с возможностью ограниченного осевого перемещения.

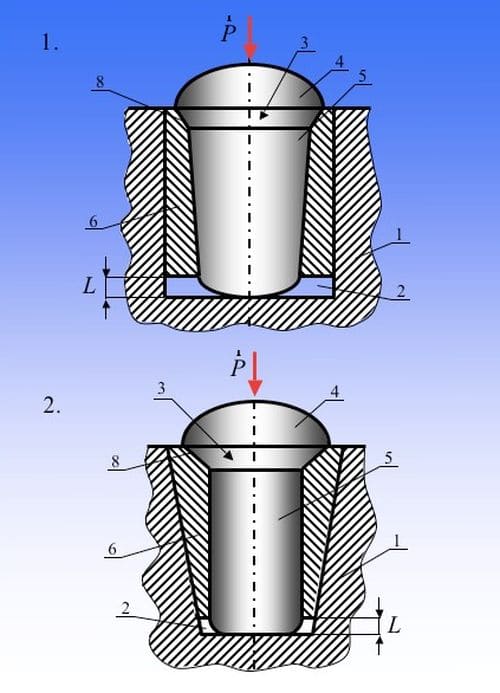

Реализация предложенного способа иллюстрируется на рис. 6, где представлены два варианта исполнения [18]. По первому варианту (рис. 6.1), в корпусе инструмента 1, создаются глухие цилиндрические отверстиями 2, в которых устанавливают породоразрушающие зубки 3 с рабочей головкой 4 и хвостовиком 5 с конической наружной поверхностью.

Каждый из зубков 3 крепят в отверстии 2 корпуса 1 посредством втулки 6 с продольным разрезом, обеспечивающим изменение наружного и внутреннего диаметра втулки 6 под действием силы реакции забоя – P, воспринимаемой через рабочую головку 4 породоразрушающего зубка 3. При этом рабочая головка 4 зубка 3 в процессе работы постоянно контактирует с верхним торцом 8 втулки 6, которая установлена с возможностью ограниченного осевого перемещения L.

Второй вариант (рис. 6.2) предусматривает использование конической контактной поверхности между боковыми стенками отверстий 2 и наружной поверхностью втулки 6, при этом хвостовик 5 зубка 3 и контактирующая с ним внутренняя поверхность втулки 6 выполнены с цилиндрической поверхностью. Как и в первом варианте, втулка 6 выполнена с продольным разрезом и установлена между боковыми стенками отверстия 2 в корпусе 1 и хвостовиком 5 зубка 3 с возможностью ограниченного осевого перемещения.

С этой целью, в обоих вариантах втулка 6 имеет длину меньше длины хвостовика 5.

Изменение диаметра втулки 6, как и в первом варианте, обеспечивается осевой нагрузкой – P, передаваемой на нее через рабочую головку 4 зубка 3, которая постоянно контактирует с верхним торцом 8 втулки 6.

Принцип работы вооружения бурового инструмента заключается в следующем. Под действием осевой нагрузки и крутящего момента породоразрушающие зубки 3 внедряются в породу и разрушают ее. Разрушенная порода, выносится с забоя промывочной жидкостью или сжатым воздухом, обеспечивая работу породоразрушающих зубков 6 по чистому забою, что значительно повышает эффективность их работы. В процессе бурения осевая нагрузка – P, действующая на породоразрушающий зубок 3, передается через его рабочую головку 4 на разрезную втулку 6, которая находится в постоянном контакте с породоразрушающим зубком 3.

В варианте, представленном на рис. 6.1, где контакт между хвостовиком 5 зубка 3 и втулкой 6 выполнен в виде конической поверхности, хвостовик 5 зубка 3 под действием осевой нагрузки – P постоянно стремится разжать втулку 6 и прижать ее к стенкам отверстия 2. При этом радиальная составляющая осевой нагрузки со стороны стенок отверстия 2 на коническую поверхность втулки 6 обеспечивает плотный обхват хвостовика 5 разрезной втулкой 6 и надежное его крепление. Причем чем выше осевая нагрузка, тем с большим усилием разрезная втулка 6 охватывает хвостовик и удерживает зубок 3.

В варианте, представленном на рис. 6.2, где контакт между хвостовиком 5 зубка 3 и втулкой 6 выполнен в виде цилиндрической поверхности, осевая нагрузка – P на втулку 6 передается через рабочую головку 4 зубка 3. При этом осевая нагрузка – P постоянно поджимает втулку 6 вниз. В результате на границе между коническими поверхностями боковых стенок отверстия 2 и наружной поверхностью втулки 6 возникает радиальная составляющая осевой нагрузки, которая обеспечивает плотный обхват хвостовика 5 разрезной втулкой 6 и надежное его фиксирование. Как и в первом варианте, чем выше осевая нагрузка на зубки 3, тем больше радиальная составляющая и тем с большим усилием разрезная втулка 6 охватывает хвостовик 5 и удерживает зубок 3.

Применение предложенных способов крепления твердосплавных зубков позволяет повысить надежность их фиксации в теле бурового инструмента, и тем самым снизить вероятность проворота и выпадения зубчатых элементов, что в свою очередь повышает эффективность проведения буровых работ.

Однако эффективность работы твердосплавного зубчатого вооружения зависит не только от качества твердосплавных элементов и надежности их крепления, но и от многих других факторов. Одним из них является схема размещения зубьев вооружения относительно забоя скважины, которая влияет как на надежность крепления зубков в корпусе шарошек, так и на эффективность разрушения породы.

Установлено, что традиционная схема размещения зубков относительно забоя скважины по радиусу корпуса шарошки далеко не всегда обеспечивает максимальную эффективность работы шарошечного долота, особенно при разбуривании крепких пород. Это объясняется большим скольжением зубков относительно забоя скважины по этим породам, вызывающим не только истирание, но и скалывание в результате значительного возрастания поперечной составляющей реакции забоя, воспринимаемой зубками. Кроме того, при бурении по крепким породам одновременно наблюдается и одностороннее нагружение зубков, расположенных не только на периферийных венцах шарошек, но и на основных и вершинных венцах. Все это значительно снижает эффективность работы шарошечных долот. Поэтому как в нашей стране, так и за рубежом ведутся многочисленные научно-исследовательские работы, направленные на устранение указанного недостатка.

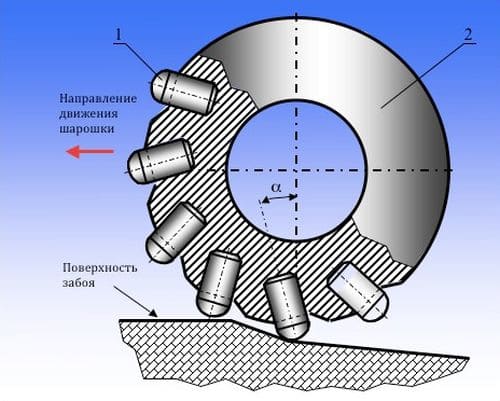

Наиболее простым вариантом решения, данной проблемы, является техническое решение, описанное в работе [19], в котором твердосплавные зубки 1 периферийного венца устанавливаются в корпусе 2 под острым углом a к радиусу шарошки (рис. 7).

Рис. 7. Установка зубков под острым углом к радиусу шарошки

Величина этого угла выбирается в зависимости от типоразмеров шарошки и физико-механических свойств разбуриваемых пород. Такая схема расположения зубков повышает как эффективность работы долота, так и работоспособность вооружения благодаря исключению изгибающих нагрузок, так как реакция со стороны забоя направлена вдоль оси зубка.

О значительном влиянии угла наклона зубков к плоскости забоя скважины свидетельствуют и результаты работ, проведенных в ИГД им. А.А. Скочинского [20]. Испытания проводились на шарошках, армированных твердосплавными зубками со сферической головкой и углом наклона к радиусу, равным 0;5;10;15 и 20°. Результаты исследований показали, что изменение угла наклона оказывает значительное влияние на удельные затраты энергии разрушения.

Конструкция шарошки по патенту [19] обеспечивает повышение надежности крепления и срока службы, что достигается за счет изменения угла наклона зубков периферийного венца в плоскости, совпадающей с продольной осью шарошки.

Зубки рекомендуется устанавливать под углом 24 – 26° к радиусу шарошки. Благодаря этому на периферийном венце образуются площадки, позволяющие установить зубки на полную глубину без пересечения обратного конуса шарошки. По сравнению с ранее применяемой схемой армирования, когда часть хвостовика зубка со стороны обратного конуса была открытой, предложенная схема позволяет значительно снизить напряжения в запрессованной части хвостовика, сохранить равномерный натяг по всей длине и тем самым повысить стойкость периферийного венца шарошек.

Таким образом, несмотря на значительное многообразие существующих конструкторско-технологических способов повышения надежности крепления твердосплавных зубков в теле шарошек бурового инструмента, все еще существуют значительные резервы для их дальнейшего совершенствования.

ЛИТЕРАТУРА:

- Алиев М. Г. Гаджибеклинский С. М., Гусейнов А. А. О повышении качества соединения шарошка – штырь в буровых долотах. //Химическое и нефтяное машиностроение. 1968, №9.

- А.с. №474595, СССР, МКИ Е 21 В 10/16. Буровая шарошка. 15.09.1970.

- А.с. №649816, СССР, МКИ Е 21 В 10/16. Прессовое соединение. 29.07.1975.

- Патент №3389761, США, Кл. 175–374.

- Патент №2519064, Франция, МКИ Е 21 В 10/56.

- Патент №3603414, США, Кл. 175–374.

- А.с. №1141179, СССР, МКИ Е 21 В 10/16. Буровое долото. 17.05.1983.

- А.с. №1008402, СССР, МКИ Е 21 В 10/16. Способ крепления вставных породоразрушающих зубков.20.03.1980.

- А.с. №107798, СССР, МКИ Е 21 В 10/16. Коническая шарошка бурового долота. 21.01.1957.

- А.с. №1465529, СССР, МКИ Е 21 В 10/16. Способ крепления твердосплавных зубков. 26.03.1983.

- А.с. №1601309, СССР, МКИ Е 21 В 10/36. Способ закрепления твердосплавных зубков. 15.04.1988.

- Патент №72457, ПНР, МКИ Е 21 В 10/36.

- Патент №4276788, США, Кл. 76–108.

- Патент №4520882, США, Кл. 76–108.

- Победря Б. Е. Механика композиционных материалов – М.: Изд-во МГУ. 1984.

- Крылов К. А., Стрельцова О. А., Повышение долговечности и эффективности буровых долот. М., Недра, 1983.

- Ясашин В. А., Сериков Д. Ю., Панин Н. М. Резервы повышения работоспособности шарошечных долот с твердосплавным вооружением. // Строительство нефтяных и газовых сквожин на суше и на море. – М.: ВНИИОЭНГ, 2001, №4.

- Сериков Д. Ю., Панин Н. М. и др. Породоразрушающий инструмент. Пат. РФ на изобр. №2481459, опубл. Б.И. № 13 от 10.05.2013

- А.с. №192718, СССР, МКИ Е 21 В 10/16. Буровое шарошечное долото. 02.03.1967.

- Барон Л. И., Глатман Л. Б., Загорский С. Л. Разрушение горных пород проходческими комбайнами. – М.: Наука, 1969.