О перспективных направлениях развития шарошечного инструмента для бурения боковых стволов малого диаметра

Р. М. БОГОМОЛОВ – д.т.н., профессор Самарского государственного технического университета

В статье представлены результаты исследований и рекомендации возможных направлений в разработке шарошечного инструмента для строительства боковых стволов горизонтальных скважин. Приводятся данные и описания образцов инновационных инструментов, позволяющих значительно повысить показатели бурения.

Ключевые слова: горизонтальные боковые стволы скважин, одношарошечные буровые долота, полусферическая форма забоя, трехшарошечные буровые долота, корпус бурового долота, промывочная система бурового долота, промывочные узлы долота.

В нашей стране существуют десятки тысяч законсервированных бездействующих глубоких нефтяных скважин, на строительство которых были затрачены огромные средства, сотни тысяч тонн металла труб и дорогих сопутствующих реагентов. Причина консервации, как правило, состоит в истощении пластов в близлежащих зонах расположения скважин.

Прогрессивной технологией реанимации таких скважин предусматривается частичное использование уже построенных ранее стволов при забуривании из них новых боковых стволов в горизонтах, содержащих достаточное количество углеводородного сырья. Для этого в нужном интервале обсадной колонны выфрезеровывается окно в направлении дополнительной скважины. После окончания бурения боковой скважины и ее освоения, через множество отверстий в многометровом коллекторе-сборнике, помещенном непосредственно внутрь нефтеносного пласта, давление нефти значительно возрастает, скважина становится рентабельной и значительно повышается срок ее эксплуатации.

Основной трудностью реанимации законсервированных скважин является малое пространство, ограниченное диаметром обсадной колонны, порядка 160 мм и менее. В таких условиях вырезать окно в стенке стальной трубы, обеспечивающее через него свободный проход бурового долота, бурильной колонны для бокового ствола очень трудно. На практике диаметр буровых долот, применяемых для бокового бурения обычно не превышает 124,5 мм. Такой малый диаметр применяемого долота не в состоянии обеспечить высокие показатели его работы при бурении и высокую стойкость от абразивного изнашивания. Поэтому буровики заинтересованы в создании новых, более высокоэффективных буровых инструментов. В настоящей статье речь пойдет именно о возможных перспективах повышения показателей работы буровых шарошечных долот малого размера для строительства боковых скважин.

Самой большой прочностью и износостойкостью среди всех известных типов шарошечных долот малого диаметра обладают одношарошечные долота (рис. 1). Элементы, из которых они состоят, кратно прочнее составных элементов трехшарошечных долот одного размера по диаметру. Это особенно касается размеров и прочности элементов долот малого диаметра 124,5 мм, упоминавшихся выше. У одношарошечных долот кратно прочнее и мощнее, чем у трехшарошечных долот одинакового размера, габариты – подшипниковой опоры, толщина стенки шарошки, в которой можно закрепить более крупные и более стойкие твердосплавные зубки, более мощные цапфы лап. Именно поэтому за несколько десятилетий массового применения одношарошечных долот разного диаметра, в самых разных районах страны поломок деталей этих долот при бурении скважин глубиной до 6000 не отмечалось. В отличие от одношарошечных, в массовом применении трехшарошечных долот таких же размеров, поломки деталей, даже с оставлением шарошек на забое, не были редкостью.

Рис. 1. Общий вид одношарошечного долота 1-190,5 СЗ-АУ

Однако, у наиболее прочных одношарошечных долот были свои большие недостатки. Они постепенно привели к почти полному исключению их применения в глубоком бурении. Это обусловлено разными обстоятельствами. Во-первых, динамикой работы вооружения долот этого типа. Копытообразные породоразрушающие зубки при вращении долота во время бурения совершают сложное планетарное перемещение по поверхности забоя, вращаясь одновременно вокруг двух осей: оси цапфы и оси долота, по полусферической поверхности. При этом острая кромка вершины копытообразного зубка находится постоянно в контакте с породой забоя, послойно соскребая ее. Даже при относительно малом абразивном истирании кромки вершины зубка быстро снижается темп срезания породы, что приводит к снижению механической скорости бурения. Например, при затуплении площади режущей кромки на 30% механическая скорость бурения падала в 2 раза. Другой недостаток одношарошечного долота заключался в том, что при планетарном перемещении зубков, часть поверхности забоя оставалась не полностью перекрытой зубками, до совершения 18-20 последовательных оборотов долота. И только после указанного числа оборотов на забое не оставалось неперекрытых участков, и долото получало возможность углубления в забой на единичную глубину разового внедрения зубков. Другим недостатком одношарошечного долота была низкая интенсивность промывки забоя от шлама. Его сферическая шарошка имела одинаковый диаметр со стенкой скважины, и промывка была возможной только через вращающиеся узкие пазы на сфере шарошки. Еще одним недостатком применения одношарошечных долот являлось то, что оно плохо сохраняло направление бурения.

Из-за этих обстоятельств трехшарошечные долота в 1960-1980-х годах постепенно вытеснили одношарошечные. Причин такого вытеснения несколько. Первая причина в динамике разрушения породы на забое. Вместо полусферического забоя трехшарошечные долота образуют практически плоский забой и полностью перекрывают его не за 18-20 оборотов, как одношарошечные, а всего за 1-2 оборота, что повышает механическую скорость бурения. При перекатывании шарошек по забою зубья шарошек разрушают породу не безударным срезанием, как одношарошечные, а ударно–скалывающим способом, при значительно большей механической скорости бурения. Трехшарошечные долота имеют три отстоящие друг от друга точки контакта с забоем, поэтому они лучше сохраняют направление бурения, чем одношарошечные.

Но, как уже упоминалось выше, у трехшарошечных долот, особенно малого диаметра, имеется очень важный недостаток. Малый размер по диаметру обуславливает малые габариты секций, когда общий пространство долота по диаметру приходится делить на три части – (под углом 120°). Получающиеся при этом габариты отдельных секций и деталей долота получаются слишком мелкими, а значит и малопрочными. Это резко снижает показатели работы долот малого диаметра и приводит к достаточно частым поломкам и авариям. Поэтому начали появляться новые варианты конструкций долот для бурения боковых скважин.

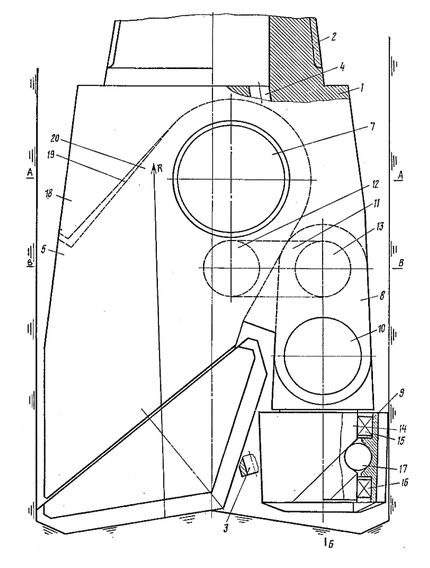

К таким конструкциям относится буровое шарошечное долото (рис. 2), на котором позициями обозначены: корпус 1, замковая резьба 2, промывочные каналы 3 и 4, лапа 5, породоразрушающая шарошка 6, установленная в корпусе 1 на оси 10, тяга 11, соединяющая шарнир 12 лапы 5 и шарнир 13 лапы 8. Калибрующая шарошка 9 посажена на цапфу 14 лапы 8, на роликовых и замковом подшипниках 15, 15. 17. Корпус 1 снабжен ограничительным упором 18, причем верхняя часть 19 лапы 5 и верхняя часть паза 20 корпуса 1 образует клиновую пару. Долото работает следующим образом.

В процессе спуска бурильной колонны в скважину, долото проходит зоны уступов благодаря наличию направляющих шарошки 6 и торцевого конуса калибрующей шарошки 9. При создании нагрузки на долото разрушение породы новым вооружением, равнодействующая реакция, приложенная к шарошке не проходит через ось 7 и под действием момента вращения относительно оси 7 происходит поворот лапы 5 с шарошкой 6 вокруг оси 7. Поворот лапы 5 благодаря шарниру 12, тяге 11 и шарниру 13 приводит к повороту лапы 8 с калибрующей шарошкой 9 вокруг оси 10. Удаление шарошек 6 и 9 от оси долота происходит до тех пор, пока калибрующие поверхности не войдут в контакт со стенкой скважины. При вращении долота на забое шарошки 6 и 9 совершают планетарное движение разрушая одновременно породу на забое и на стенке скважины.

Рис. 2. Комбинированное долото малого размера для бурения боковых стволов

По мере притупления вооружения прямых и обратного конусов породоразрушающей шарошки и вооружения калибрующей шарошки. Постепенно увеличивают нагрузку на долото, шарошки раздвигаются, компенсируя износ зубьев. При этом конус основной породоразрушающей шарошки в комбинации с боковой цилиндрической калибрующей шарошкой установлен на одном горизонтальном уровне, а их лапы с цапфами размещены на горизонтальных осях с возможностью разворота вокруг них. Обе лапы шарнирно связаны между собой тягами. Целью этого изобретения является увеличение срока работы при разных стадиях износа твердосплавного вооружения долота за счет непрерывной компенсации постепенной потери диаметра за счет изворота цапф лап вместе с шарошками до контакта со стенкой скважины. При спуске в скважину лапы с шарошками сдвигаются к оси долота, а по достижении забоя и создании осевой нагрузки, лапы с шарошками снова раздвигаются до контакта со стенкой скважины. По мере износа вооружения шарошек и увеличении осевой нагрузки, износ долота по диаметру компенсируется его раздвижением до контакта со стенкой ствола, сформированного ранее.

Положительным фактором в этой конструкции долота является разделение функций основной шарошки, разрушающей породу забоя подобно одношарошечному долоту и функций вспомогательной боковой цилиндрической калибрующей шарошки, не контактирующей с поверхностью забоя, а лишь только с боковой поверхностью стенки скважины. Этот фактор позволяет даже в долоте малого диаметра использовать главное преимущество одношарошечных долот – кратный запас опасных сечений деталей, а значит и их стойкости, по сравнению с деталями трехшарошечных долот того же размера, о чем уже упоминалось выше.

Отрицательными факторами в этой конструкции являются нестабильное колебание диаметра скважины во время бурения, возможность засорения шламом и заклинки зазоров между лапами и корпусом, невозможность получения постоянных выходных параметров по жестким требованиям действующих стандартов, а также высокая технологическая сложность изготовления. Эти факторы легли в основу создания другого одношарошечного долота с двумя цилиндрическими калибрующими шарошками (рис. 3), в котором недостатки устранены.

В этом долоте, как и в предыдущем, вместо обычных трех породоразрушающих шарошек, подвижно закрепленных на трех одинаковых цапфах лап, применена только одна породоразрушающая шарошка. Это позволило кратно увеличить габариты шарошки и ее опоры, а также кратно увеличить количество и размеры размещаемых на этой шарошке породоразрушающих твердосплавных зубков и повысить их стойкость по сравнению с зубками такого же по диаметру трехшарошечного долота. Суммарная поверхность контакта зубков единственной шарошки, единовременно находящееся в контакте с забоем при этом снизилось, увеличив удельное давление на породу забоя, а значит увеличилась механическая скорость бурения. При этом, наряду с увеличением стойкости вооружения, за счет увеличения наружных габаритов опоры единственной шарошки появилась возможность увеличить ее стойкость до 40%.

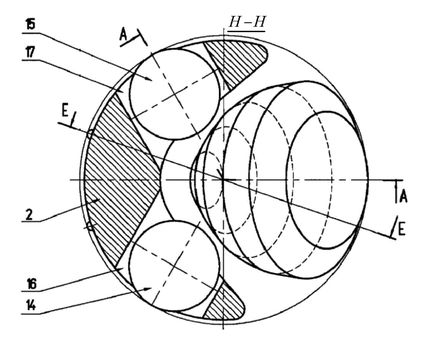

Очень важным свойством этого комбинированного долота, в отличие от серийного одношарошечного, являлось упоминавшееся выше изменение динамики разрушения породы на забое. Вместо безударного скобления полусферического забоя, характерного при работе серийного одношарошечного долота, предложенное комбинированное долото образует плоский забой, а его разрушение осуществляет ударно скалывающим воздействием. При этом величина средних шламовых частиц кратно возрастает. В отличие от частиц шлама, образуемого одношарошечным долотом. Это очень важное отличие. Для обеспечения сохранения диаметра долота от истирания в предложенной конструкции предусмотрены еще две боковые центрирующие шарошки, выполненные симметрично относительно оси долота.

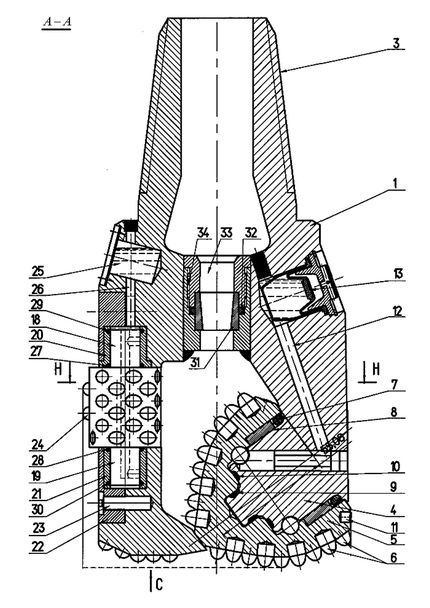

С целью повышения эффективности и надежности работы долота при бурении боковых горизонтальных скважин, исключения вышеуказанных недостатков трехшарошечных и одношарошечных долот, использования их преимуществ, предложен новый буровой инструмент. Его конструкция содержит корпус с промывочными каналами, состоящий из двух или более секций. На цапфе лапы одной из секций, отходящей внутрь долота и наклоненной вниз относительно его оси, с помощью подшипников устанавливается единственная шарошка с породоразрушающими фрезерованными зубьями или твердосплавными зубками. В окнах второй и третьей секций устанавливаются еще две вертикальные калибрующие шарошки. Поверхности породоразрушающей и выступающие зубки двух калибрующих шарошек, образуют диаметр долота. Вертикальные плоскости, проходящие через оси калибрующих шарошек и ось долота, а также через среднюю точку касания обратного конуса породоразрушающей шарошки, максимально удаленную от оси долота, составляют между собой углы 120°.

Калибрующие шарошки имеют цилиндрическую форму и оснащаются твердосплавными зубками, расположенными на наружной поверхности с условием равномерного ее перекрытия. Это необходимо для исключения поперечных боковых колебаний долота при перекатывании калибрующих шарошек по стенке скважины.

Общий вид долота показан на рис. 3.

Рис. 3. Общий вид долота

Корпус долота образуется двумя свариваемыми секциями 1 и 2, на хвостовике корпуса нарезается присоединительная резьба 3. На цапфе 4 секции 1 подвижно закреплена шарошка 5, наружная поверхность которой оснащена породоразрушающими элементами 6. Последние могут выполняться как в виде фрезерованных зубьев, наплавленных твердым сплавом, так и в виде вставных твердосплавных зубков, как показано на рис. 3.

Опора породоразрушающей шарошки может иметь любую известную схему, например, герметизированную маслонаполненную, с элементами: «подшипник скольжения – шариковый – упорный бурт – подшипник скольжения», как показано на рис. 3. Герметизация подшипников опоры может осуществляться эластичным кольцом 7 различного сечения, например, круглого. Радиальные подшипники могут выполняться как с промежуточной втулкой скольжения 8, так и без таковой – 9. Торцевой подшипник 10 может выполняться без промежуточного антифрикционного кольца–шайбы или с таковым (на рис. 3 не показано).

Зубки на шарошке 5 расположены таким образом, чтобы перекрыть полностью радиус забоя, поскольку разрушение породы на забое осуществляет только эта шарошка. Для предохранения от потери долотом диаметра при бурении. Установлен ряд зубков 11 со стороны стенки скважины. Компенсация расхода смазки при бурении осуществляется через систему каналов 12 мембранным узлом 13, включая полость на замковом пальце и подводные отверстия в цапфе (на рис. 1 не показаны). Назначение секции 2 (рис. 4), кроме образования корпуса долота, состоит также в том, чтобы разместить и удерживать калибрующие шарошки 14 и 15 в окнах 16 и 17.

Рис. 4. Сечение долота по Н-Н

Секция 2, для упрощения технологии, может состоять из двух половин, соединяемых сваркой с секцией 1. Шарошки 14 и 15 имеют цилиндрические подшипниковые шейки 18 и 19, с помощью которых они закреплены в теле секции 2 с помощью антифрикционных установочных втулок 20 и 21, и крышки 22 с винтами 23 таким образом, чтобы вершины твердосплавных зубков 24, находились на поверхности, определяющей диаметр долота, как показано схематично на разрезе Н–Н на рис. 4. В верхней части секции 2 предусмотрен масляный резервуар 25 с системой каналов 26, соединяющих его с зонами трения во втулках 20 и 21. Для предохранения шеек 18 и 19 от попадания шлама во время бурения, сверху и снизу втулок 20 и 21 предусмотрены эластичные пары уплотнительных колец 27 и 29, а также 28 и 30.

Вдоль оси долота для обеспечения промывки забоя промывочной жидкостью, предусмотрена насадка – сопло 31 с уплотнительным кольцом 32 и резьбовой втулки 33, фиксирующей при завороте в резьбовое соединение 34 насадку-сопло 31.

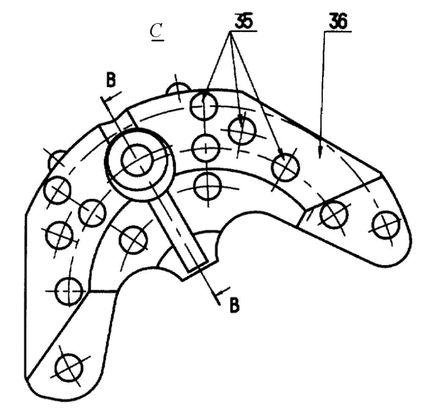

На рис. 5 изображен вид снизу секции 2. Зубки 35 расположены на ее нижнем торце таким образом, чтобы они дополнительно перекрывали радиус забоя и разрушали воротники, а также защищали обращенную к забою поверхность 36 от абразивного износа.

Рис. 5. Вид снизу секции 2

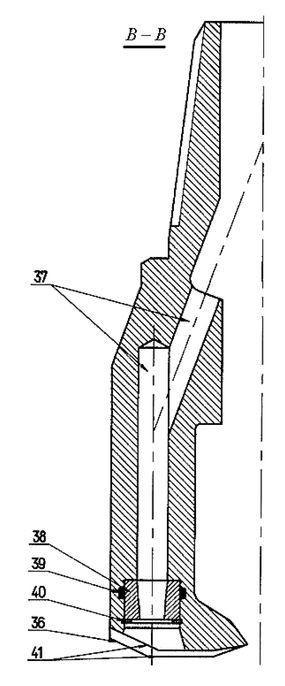

На рис. 6 показано продольное сечение В-В части корпуса, показанной на рис. 5, с приближенным к забою промывочным узлом. Каналы 37 обеспечивают подачу промывочной жидкости через износостойкую насадку–сопло 38 с боковым эластичным уплотнением 39 и стопорным кольцом 40. Для лучшей очистки забоя и перекрытия его радиуса струей, под боковой насадкой 38 предусмотрен радиальный канал 41.

Рис. 6. Продольное сечение В-В части корпуса

Буровое долото работает следующим образом. При его вращении колонной бурильных труб или забойным двигателем и создании осевой нагрузки, породоразрушающая шарошка перекатывается по забою, разрушая породу ударно-скалывающим воздействием. С помощью периферийного венца и вооружения обратного конуса породоразрушающей шарошки, а также с помощью обеих калибрующих шарошек, осуществляется калибрование стенки скважины.

Конструкция позволяет резко, до 40%, повысить стойкость работы опоры за счет увеличения габаритов породоразрушающей шарошки, по сравнению с габаритами шарошек трехшарошечного долота того же диаметра. Возможность усилить стойкость от сколов и абразивного износа твердосплавных зубков шарошки за счет возможности резкого увеличения их размеров.

Поскольку при работе предлагаемого долота в контакте с поверхностью забоя находятся зубки только одной шарошки, вместо трех как у трехшарошечного долота такого же диаметра, значительно возрастает удельная нагрузка на породу под каждым зубком. Это позволяет или повысить механическую скорость бурения, или снизить общую осевую нагрузку на долото, создавая щадящие условия для повышения срока работы опоры.

Калибрующие шарошки, равноудаленные друг от друга и от середины касания породоразрушающей шарошки со стенкой скважины, центрируют положение долота, препятствуя уводу оси скважины от заданного направления и калибруют стенку.

В отличие от одношарошечного долота, способного разбуривать только лишь мягкие и средние малоабразивные породы безударным методом срезания, предлагаемое долото позволяет бурить еще и твердые, твердокрепкие и крепкие породы ударно-скалывающим методом.

В отличие от одношарошечных долот, позволяющих обеспечивать их углубление только после полного срезания непоражаемых участков после 18-20 оборотов шарошки, предлагаемое долото полностью перекрывает поверхность забоя практически за один оборот, что повышает механическую скорость бурения.

Обеспечивается более интенсивная очистка забоя за счет комбинированного расположения насадок–сопел. Боковая, приближенная к забою насадка обеспечивает гидромониторное воздействие и разрушает породу, смывая ее. Центральная – очищает центральную зону забоя от шлама и породорарушающую шарошку. Это дополнительно позволяет повысить механическую скорость бурения.

Изготовление в ОАО «Волгабурмаш» и испытания образца предлагаемого долота 1Ш124ТКЗ-ГАУ (рис. 7) на Ярино-Каменноложском месторождении ПФ ООО БК «Евразия» при бурении бокового ствола» в интервале 1424,8-1452,8 м Серпуховского горизонта, сложенного плотными известняками, обеспечило механическую скорость бурения до 7 м/час, с образованием достаточно крупных частиц шлама, размером 6-10 мм. Такой крупный размер шлама не образуется при бурении серийными долотами такого же малого размера и трехшарошечного и одношарошечного типа.

Рис. 7. Общий вид долота 1 Ш 124 ТКЗ ГАУ

Испытания подтвердили, что конструкция перспективна, что она обладает большими резервами работоспособности в промысловых условиях при бурении боковых стволов, а также целесообразность дальнейшей работы по подбору оптимальной формы породоразрушающей поверхности для пород различной твердости и динамики породоразрушения в долотах малого размера, применению новых, еще более стойких материалов. Особенно перспективным является применение для изготовления буровых долот малого размера для бурения боковых стволов породоразрушающих и калибрующих резцов PDC. Долота среднего и большого диаметра, оснащенные такими резцами, уже показали блестящие результаты во всех нефтегазодобывающих районах нашей страны и за рубежом.

ЛИТЕРАТУРА:

- Марков О. А. «Буровое шарошечное долото». Патент РФ № 938647. Кл. Е 21 В 10/64. Опубл. 1995 г.

- Марков О. А., Богомолов Р. М., Мокроусов В. П. и др. «Буровое долото». Патент РФ № 2179619. Кл. Е 21 В 10/20. Опубл. 2002 г.

- Сериков Д. Ю. Повышение эффективности шарошечного бурового инструмента с косозубым вооружением: дис. … докт. техн. наук. 05.02.13 / Сериков Дмитрий Юрьевич/ – Ухта., 2018. – с. 433.

- Спиридонов С. В., Сериков Д. Ю. Методика определения геометрических параметров вооружения бурового инструмента на основе математического моделирования // Оборудование и технологии для нефтегазового комплекса: науч.-техн. журн. – М.: ОАО «ВНИИОЭНГ», 2014. – №6. – с. 29–33.